Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов.

Целью изобретения является повышение извлечения марганца в металл и уменьшение расхода электроэнергии.

Предлагаемый способ производства бесфосфористого углеродистого ферромарганца включает дозирование, непрерывную загрузку в руднотермическую электропечь шихты, состоящей из марганцевого концентрата химического обогащения, кокса и железной стружки ; проплавление шихты, периодический выпуск металла и шлака, при этом перед началом загрузки шихты на подине печи расплавляют шлак производства углеродистого ферромарганца флюсовым способом с образованием слоя шлака высотой 0,3-0,4 м, затем на его поверхность загружают кокс с.образованием слоя высотой 0,05- 0,10 м, а шлак выпускают через шлаковую летку отдельно от металла в количестве, обеспечивающем поддержание указанной высоты его слоя.

В печи перед началом загрузки шихты расплавляют шлак от плавки феррою

марганца флюсовым способом состава,% tin 10-15, SiO 29-33, СаО 35-40, HgO 2-3, A1Z03 5-8. Шпак берут столько, что он после расплавления образует в печи слой расплава толщиной 0,3-0,4 м, что соответствует толщине слоя шлака, необходимой для оптимального протекания предлагаемого способа

Слой шпака указанной толщины (0,3 0,4 м) и состава обеспечивает в соответствии с принципом Микулинского температурный режим процесса, определяющийся температурой плавления шлака на уровне 1450-1550°С, который является оптимальным для восстановления марганца из богатых концентратов.

Спой меньшей и большей толщины не позволяет поддерживать в печи нужный температурный режим. Это увеличивает и удельные потери марганца и расход электроэнергии. Вместе с этим уменьшается стойкость угольной футеровки печи.

Так, при слое шлака меньше 0,3 м увеличивается количество тепла, выделяющегося в слое металла. Это приводит к его перегреву, повышает расход электроэнергии и потери марганца испарением. Одновременно с этим в результате повышения температуры металла возрастает растворимость углерода в ферромарганце и угольная футеровка печи быстро разрушается.

При слое шлака больше 0,4 м металл становится холодным, а доля тепла, выделяющегося в коксовой подушке, становится излишне высокой, что также увеличивает и потери испарением и со шлаком.

После полного расплавления шлака на его поверхность задается кокс в таком количестве, чтобы вся его поверхность была покрыта слоем кокса толщиной 0,05-0,10 м. Слой меньше 0,05 м трудно сохранить в условиях непрерывной плавки. В результате этого увеличивается глубина посадки электродов, металл на подине печи перегревается, а шлак становится холодным. В результате потери марганца и расход электроэнергии повышаются. Слой кокса больше 0,10 м приводит к уменьшению глубины посадки электродов из-за увеличения доли тока, протекающей через коксовой слой, что по

:

15

20

25

вышает температуру процесса и увеличивает относительную долю потери марганца.

После этого загружают шихту состава, %i концентрат химобогащения 72-73,5, железная стружка 6,0-6,5, кокс 20-21,5.

При такой загрузке концы электро- JQ дов постоянно находятся в слое шлака, что полностью исключает дуговой режим плавки и потери металла испарением. Шлак указанного состава имеет температуру плавления «1400-1500°С, что определяет температуру в печи в пределах 1450-1550°С. Несколько большей (1550-1600 С) будет температура в слое кокса, отделяющего жидкий шлак от твердой шихты указанного состава. В результате этого восстановление марганца углеродом из концентрата химообогащения происходит в основном из твердой шихты. В шлак переходит и, следовательно, восстанавливается из шлака лишь незначительная часть оксидов марганца из концентрата. Последнему способствует низкое содержание SiOЈ в шихте, а также и то, что основная часть шихты отделена от шлакового расплава слоем кокса. Концентрация оксидов марганца в шлаке поэтому постоянна и близка к равновесной для 1450-1550°С.

Выпуск металла при предлагаемом способе плавки производится по мере его накопления в печи через выпускное отверстие, расположенное ниже нижнего уровня шлака. Шлак выпускают из печи через шлаковую летку отдельно от металла. При этом шлак выпускают из печи лишь в таком количестве, которое образуется за счет внесения шлакообразующих оксидов концентрата химобогащения и кокса шихты (это количество зависит от химсостава концентрата кокса и в каждом конкретном случае определяется расчетом материального баланса). Таким образом, поддерживают в печи постоянную высоту слоя шихты, равную 0,3-0,4 м. 50

Так, если ферромарганец (, Si 0,2-1,0%) плавится из концентрата с содержанием 59-64% Мп и 0,5-1,0/Ј среднем расходе кокса К 420 кг/т (Ас 13%, 5Юез,д(52%) на тонну сплава образуется лишь 50- 128 кг шлака (Si02- 30%) (кратность шлака 0,05-0,13 т/т). Поэтому с вы30

35

40

45

пуском из печи 63 МВД 50-58т («8 м ферромарганца (при четырех выпусках в смену) выпускают в среднем лишь й4,5 т («1,5 м3) шпака. Это количество шлака выпускают из печи чере специальную шлаковую летку 2-3 раза в сутки.

В результате этого печь работает с постоянным количеством шпака тол- шиной слоя 0,3-0,4 м.

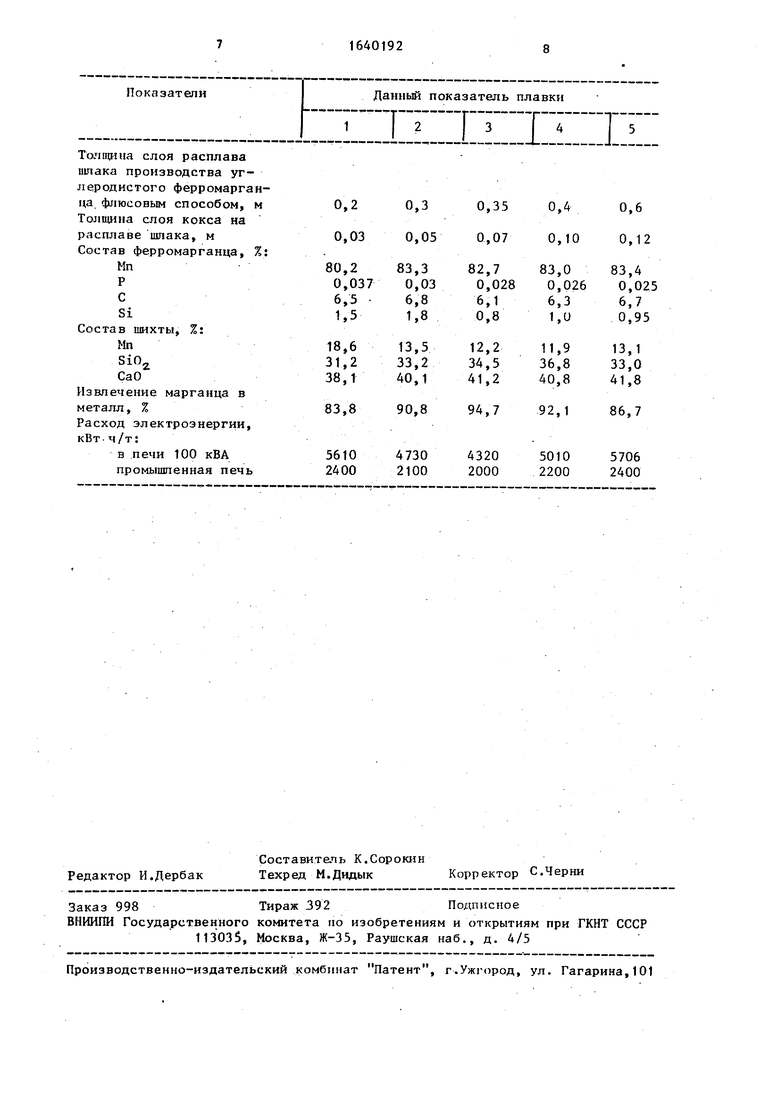

Пример. Плавку проводят в лабораторной электропечи мощностью 100 кВА с подовым электродом. Печь разогревают на коксе (4 ч), а за- тем на шпаке (л/2 ч), после чего шлак из печи выпускают. В подготовленной таким образом печи проведены опытные плавки 1-5.

В печь загружают отвальный шпак флюсовой плавки ферромарганца в количестве 28, 42, 49, 56 и 84 кг соответственно, что соответствует толщине буферного слоя расплава шлака в печи 0,2, 0,3, 0,35, 0,4 и 0,6 м

при составе шлака, мас.%: МпО 18,5, Si02 29,6, СаО 38,3, MgO 2,8, Л1а03 6,7.

После расплавления этого шлака на поверхность его загружают кокс

20, 35, 50, 70 и 85 кг соответственно плавкам 1-5, что обеспечивает толщину его слоя на поверхности шпака 0,03, 0,05, 0,07, 0,10 и 0,12 м соответственно.

После этого загружают шихту состава, кг: концентрат хлоркальциевого обогащения 10, кокс 2,8, железная стружка 0,8. После проплавления 100 кг шихты металл и шпак выпускают остатки шихты из печи выгружают и анализируют.

Результаты плавки приведены в таблице.

Как видно из результатов, представленных в таблице, предлагаемый способ по сравнению с известным обеспечивает путем одностадийной плавки получение малофосфористого ферромарганца с низким содержанием фосфора 0,025-0,03% (против 0,04%)

Q

0 5

о

0

5

0

5

и достижение высокого извлечения марганца в сплав (91-95%) с учетом 3% потерь металла (плавки 2-4) при разливке, дроблении и тому подобное (против 80% при двухстадийной технологии по способу ИМЕТ). Кроме того (плавки 1 и 5) уменьшение или увеличение толщины слоя шлака и кокса относительно оптимальных пределов ухудшает показатели плавок.

Применение предлагаемого способа по сравнению с известным стабилизирует тепловой режим работы печи - колебания температур в печи составляет ±5°С, обеспечивает высокое извлечение марганца в сплав при одностадийной плавке, что позволяет сократить расход электроэнергии, а также за счет увеличения выхода металла при плавке на 30% снижается содержание фосфора в сплаве, понижается расход электроэнергии на 400- 500 кВт ч/т и увеличивается извлечение марганца на 11-15%.

Формула изобретения

Способ производства бесфосфористого углеродистого ферромарганца, включающий дозирование, непрерывную загрузку в руднотермичес.кую электропечь шихты, состоящей из марганцевого концентрата химического обогащения кокса и железной стружки, проплав- ление шихты, периодический выпуск металла и шлака, о т л и ч а ю щ и й- с я тем, что, с целью повышения извлечения йарганца в металл и уменьшения расхода электроэнергии, перед началом загрузки шихты на подине печи расплавляют шлак производства углеродистого ферромарганца флюсовым методом с образованием слоя шлака высотой 0,3-0,4 м, затем на его поверхность загружают кокс с образованием слоя высотой 0,05-0,10 м, а шлак выпускают через шлаковую летку отдельно от металла в количестве, обеспечивающем поддержание указанной высоты его слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| Способ получения передельного малофосфористого марганцевого шлака | 1983 |

|

SU1126612A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

Изобретение относится к области черной металлургии и может быть использовано при производстве ферросплавов. Целью изобретения является повышение извлечения марганца в металл и уменьшение расхода электроэнергии. Способ включает дозирование, непрерывную загрузку в рудно-терми- ческую электропечь шихты, состоящей из марганцевого концентрата химического обогащения, кокса и железной стружки, проплавление шихты, периодический выпуск металла и шлака. Перед началом загрузки шихты на подине печи расплавляют шпак производства углеродистого ферромарганца флюсовым способом с образованием слоя шлака высотой 0,3-0,4 м, затем па его поверхность загружают кокс с образованием слоя высотой 0,05-0,10 м. Шпак выпускают через шпаковую летку отдельно от металла в количестве, обеспечивающем поддержание указанной высоты его слоя. Применение способа позволяет увеличить извлечение марганца в металл на 11-15% и снизить удельный расход электроэнергии на выплавку ферромарганца на 400- 500 кВт-ч/т. 1 табл. и

| Гасик М.И | |||

| Электротермия марганца | |||

| - Киев: Техника | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Теория и практика металлургии марганца | |||

| - М.: Наука, 1980, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-30—Подача