Изобретение относится к кондитерской промышленности и может быть использовано при производстве жевательной резинки.

Известен способ приготовления жевательной резинки, предусматривающий внесение в основу жевательной резинки водного раствора сахаристого материала, кукурузной патоки и порционно сахарной пудры [1] По данному способу жевательная резинка имеет мягкую структуру. Однако срок хранения ее небольшой.

Известен способ приготовления жевательной резинки, предусматривающий обработку массы, включающей эластомер и минеральную добавку, через фильеру экструдера, при этом пластификатор вводят во время обработки в экструдере [2]

Однако для известного способа характерно недостаточно высокое качество готового продукта.

Наиболее близким к предлагаемому по технической сущности является способ приготовления жевательной резинки, предусматривающий темперирование полимерной основы, введение пластификаторов, перемешивание полученной смеси с сахаросодержащим компонентом, лимонной кислотой и ароматическими веществами, формирование массы, охлаждение, прокатывание и резку на изделия [3]

Недостатком известного способа является то, что жевательная резинка, полученная по данному способу, имеет низкую вязкость и пластичность, нестойка при хранении, т.е. значительно быстро пpиобретает крошащуюся консистенцию, что значительно снижает ее качественные показатели. Кроме того, в результате хранения резинки более 2 мес. в ней теряется вкус и запах, присущий только что изготовленной резинке.

Цель изобретения увеличение вязкости, пластичности резинки, более длительное сохранение этих свойств при ее хранении, а также улучшение качественных показателей резинки, в частности вкуса и запаха.

Для этого в способе приготовления жевательной резинки, предусматривающем темперирование полимерной основы, введение в нее пластификатора, перемешивание полученной смеси сахаросодержащим компонентом, лимонной кислотой и ароматическими веществами, формирование полученной массы и ее охлаждение, введение пластификатора в полимерную основу осуществляют перед ее темперированием, а темперированию подвергают полученную смесь при 65-70оС в течение 3-5 мин, сахаросодержащий компонент вносят в смесь в четыре этапа, на первом этапе в качестве сахаросодержащего компонента используют патоку, которую нагревают перед введением в смесь до 55-60оС, а на последующих сахарную пудру в количестве соответственно на каждом этапе 25-30; 25-30; 10-15% к общей массе резинки, после каждого этапа внесения сахаросодержащего компонента смесь перемешивают в течение 5-7 мин, а лимонную кислоту вводят после первого этапа внесения сахаросодержащего компонента, при этом формование ведут в два этапа, первый из которых проводят перед охлаждением массы путем ее прокатывания в ленту с последующей резкой на отдельные пласты, а второй после охлаждения, предусматривающий пропуск пластов через экструдер и резку выпрессовываемой ленты на готовые изделия, причем охлаждение ленты осуществляют до 34-38оС.

За счет поэтапного введения сахаросодержащего компонента и выбора на первом этапе в качестве данного компонента патоки происходит постепенное распределение его в смеси, оттемперированной при более мягких условиях, чем в способе-прототипе. Введение лимонной кислоты именно на первом этапе внесения сахаросодержащего компонента способствует тому, что она более полно внедряется в пластичную смесь и резинка в результате хранения более длительное время сохраняет вкус, присущий данной вкусовой добавке. Введение же сахаросодержащего компонента поэтапно способствует тому, что при первоначальном жевании данной резинки в ней ощущается нежная структура с тающей консистенцией, сохраняемая длительное время за счет того, что на первом этапе в качестве данного компонента использована патока. При этом проведение процесса формования в два этапа, а также указанная последовательность стадий именно при тех условиях, которые предусмотрены предлагаемым техническим решением, и условия проведения охлаждения значительно усиливают эффект приобретенных свойств, а также способствуют увеличению вязкости, пластичности резинки, структурно-механических ее свойств, устойчиво сохраняющихся при длительном хранении жевательной резинки. Все это приводит к улучшению качественных показателей резинки, в частности вкуса, запаха и физико-химических показателей резинки.

Жевательная резинка готовится следующим образом.

Полимерную основу в расплавленном виде загружают в шнековый смеситель и смешивают с пластификатором, в частности спиртом. Смесь подвергают темперированию при 65-70оС в течение 3-5 мин. Затем в оттемперированную смесь вводят в соответствии с рецептурой сахаросодержащий компонент в четыре этапа. На первом этапе в качестве данного компонента берут патоку, предварительно нагретую до 55-60оС. После внесения патоки в смесь вводят лимонную кислоту и ароматические вещества. Затем осуществляют последующие этапы внесения сахаросодержащего компонента, в качестве которого используют сахарную пудру в количествах соответственно поэтапно 25-30; 25-30; 10-15% к общей массе резинки. После каждого этапа внесения сахаросодержащего компонента смесь перемешивают в течение 5-7 мин. Затем массу подвергают формованию. В дентоформующей машине масса жевательной резинки прокатывается, вытягивается и превращается в бесконечную ленту толщиной 30-35 мм и шириной 600 мм. Затем режущим устройством лента массы разрезается поперечно на части длиной 290 мм. Данное формование является первым этапом формования массы. Полученные пласты массы подвергаются охлаждению в течение 25-30 мин до 34-38оС, а затем второму этапу охлаждения, для чего их пропускают через экструдер, где с помощью шнеков масса вновь перемешивается и выпрессовывается в виде непрерывной ленты толщиной 10-12 мм. Температуру в цилиндре экструдера устанавливают во время обработки массы 30-35оС, температура головки с насадками во время выпрессовывания массы 45-50оС. Выпрессовываемую ленту затем подвергают резке на готовые изделия.

П р и м е р 1. Полимерную основу жевательной резинки в расплавленном виде загружают в шнековый смеситель и смешивают с пластификатором, в частности спиртом, смесь подвергают темперированию при 65оС в течение 3 мин. Затем в оттемперированную смесь вводят сахаросодержащий компонент в четыре этапа. На первом этапе в качестве данного компонента берут патоку, которую предварительно нагрели до 55оС. После внесения патоки в смесь вводят лимонную кислоту и ароматические вещества. Затем осуществляют последующие этапы внесения саха- росодержащего компонента, в качестве которого используют сахарную пудру, в количестве соответственно поэтапно 25; 35; 10% к общей массе резинки. После каждого этапа внесения сахаросодержащего компонента смесь перемешивается в течение 5 мин. Затем масса подвергается формованию. Данный процесс ведется в два этапа. На первом этапе масса в лентоформующей машине подвергается прокатыванию, вытягиванию в бесконечную ленту толщиной 30 мм и шириной 600 мм. Затем режущим устройством лента массы разрезается поперечно на части. Полученные пласты массы подвергаются охлаждению в течение 25 мин до 34оС. Затем проводится второй этап формования, для чего пласты пропускают через экструдер, где с помощью шнеков масса вновь перемешивается и выпрессовывается в виде непрерывной ленты толщиной 10 мм. Температуру в цилиндре экструдера устанавливают во время обработки массы 30оС, температура головки с насадками во время выпрессовывания массы 45оС. Выпрессовываемую ленту затем подвергают резке на готовые изделия.

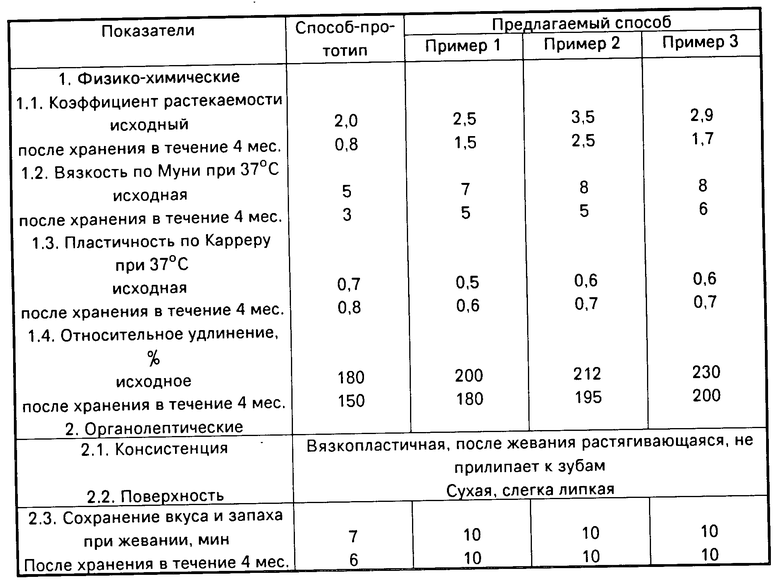

Качественные показатели готовой жевательной резинки приведены в таблице.

П р и м е р 2. Осуществляется аналогично примеру 1. Только температуру темперирования массы устанавливают равной 68оС, темперирование ведут в течение 4 мин. На первом этапе введения сахаросодержащего компонента патоку перед внесением в смесь нагревают до 57оС, а сахарную пудру на последующих этапах внесения сахаросодержащего компонента вносят в пропорции 27; 27; 13% к общей массе резинки. Перемешивание после каждого этапа внесения сахаросодержащего компонента ведут в течение 6 мин. Охлаждение после первого этапа формования массы осуществляют до 36оС в течение 27 мин. Температуру в цилиндре экструдера во время обработки массы на втором этапе формования устанавливают 33оС, а температуру головки во время выпрессовывания массы 47 оС.

Качественные показатели готовой жевательной резинки по примеру 2 приведены в таблице.

П р и м е р 3. Осуществляется аналогично примеру 1. Только температуру темперирования массы устанавливают равной 70оС, темперирование ведут в течение 5 мин. На первом этапе введения сахаросодержащего компонента патоку перед внесением в смесь нагревают до 60оС, а сахарную пудру на последующих этапах внесения сахаросодержащего компонента вносят в пропоpции 30; 30; 15% к общей массе резинки. Перемешивание после каждого этапа внесения сахаросодержащего компонента ведут в течение 7 мин. Охлаждение после первого этапа формования массы осуществляют до 38оС в течение 30 мин. Температуру в цилиндре экструдера во время обработки массы на втором этапе формования устанавливают 35оС, температура головки с насадками во время выпрессовывания массы 50оС.

Качественные показатели готовой жевательной резинки по примеру 3 приведены в таблице.

Таким образом, судя по показателям готового продукта, приведенным в таблице, можно сделать вывод, что коэффициент растекаемости и вязкость жевательной резинки, полученной по предлагаемому способу, значительно выше, чем у жевательной резинки, полученной по способу-прототипу. Даже при хранении в течение 4 мес эти показатели несколько снижаются, но остаются выше, чем показатели по способу-прототипу. Также можно судить о качественных показателях резинки по показателю пластичности, он ниже в предлагаемом способе даже после хранения в течение 4 мес, чем в способе-прототипе. Кроме того, о более высоких показателях сохранения вкуса и запаха жевательной резинки по предлагаемому способу можно судить о том, что значительно улучшаются качественные органолептические показатели готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жевательная резинка и способ ее получения | 1981 |

|

SU971220A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 1992 |

|

RU2043031C1 |

| Жевательная резинка и способ производства жевательной резинки | 1990 |

|

SU1777771A1 |

| СОСТАВ КОНФЕТ "АЗАРТ" НА ОСНОВЕ ПРАЛИНЕ И СПОСОБ ПРОИЗВОДСТВА ЭТИХ КОНФЕТ | 1997 |

|

RU2138956C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕФИРА | 2013 |

|

RU2558193C1 |

| СОСТАВ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА КАРАМЕЛЬНОЙ МАССЫ "МЯГКАЯ КАРАМЕЛЬ" | 2006 |

|

RU2325070C1 |

| СПОСОБ ПРОИЗВОДСТВА И СОСТАВ ТИРАЖЕННОГО ИРИСА | 1998 |

|

RU2131675C1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛАЗИРОВАННЫХ ПРАЛИНОВЫХ КОНФЕТ | 1994 |

|

RU2054876C1 |

| Способ производства жевательной резинки | 1990 |

|

SU1746997A1 |

| ФОРМОВАННЫЕ ЖЕВАТЕЛЬНЫЕ РЕЗИНКИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2374889C2 |

Использование: в пищевой промышленности, в частности кондитерской для приготовления жевательной резинки и для увеличения вязкости, пластичности, для длительного сохранения этих свойств при ее хранении, а также улучшения качественных показателей резинки, в частности вкуса и запаха. Сущность изобретения: полимерную основу в расплавленном виде загружают в шнековый смеситель и смешивают с пластификатором, в частности спиртом, смесь подвергают темперированию при 65-70°С в течение 3-5 мин. Затем в оттемперированную смесь вводят сахаросодержащий компонент в четыре этапа. На первом этапе в качестве данного компонента берут патоку, предварительно нагретую до 55-60°С. После внесения патоки в смесь вводят лимонную кислоту и ароматические вещества. Затем осуществляют последующие этапы внесения сахаросодержащего компонента, качестве которого используют сахарную пудру в количестве соответственно поэтапно 25-30; 25-30; 10-15% к общей массе резинки. После каждого этапа внесения сахаросодержащего компонента смесь перемешивают в течение 5-7 мин. Затем массу подвергают формованию. В лентоформующей машине масса жевательной резинки прокатывается, вытягивается в бесконечную ленту толщиной 30-35 мм и шириной 600 мм. Затем режущим устройством лента массы разрезается поперечно на части длиной 290 мм. Данное формование является первым этапом формования массы. Полученные пласты охлаждаются в течение 25-30 мин до 34-38°С. Затем ведут второй этап формования массы, предусматривающий ее пропуск в виде пластов через экструдер и выпрессовывания в виде непрерывной ленты толщиной 10-12 мм. Температуру в цилиндре экструдера устанавливают во время обработки массы 30-35°С, температура головки с насадками во время выпрессовывания массы 45-50°С. Выпрессовываемую ленту затем подвергают резке на готовые изделия. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ, предусматривающий темперирование полимерной основы, введение в нее пластификатора, перемешивание полученной смеси с сахаросодержащим компонентом, лимонной кислотой и ароматическими веществами, охлаждение и формование массы, отличающийся тем, что введение пластификатора в полимерную основу осуществляют перед ее темперированием, а темперирование смеси проводят при 65 70oС в течение 3 5 мин, сахаросодержащий компонент вносят в смесь в четыре этапа, на первом этапе в качестве сахаросодержащего компонента используют патоку, которую нагревают перед введением в смесь до 55 60oС, а на последующих - сахарную пудру в количестве соответственно на каждом этапе 25 30, 25 30 и 10 15 от общей массы резинки, после каждого этапа внесения сахаросодержащего компонента смесь перемешивают в течение 5 7 мин, лимонную кислоту вносят после первого этапа введения сахаросодержащего компонента, при этом формование ведут в два этапа, первый из которых проводят перед охлаждением массы путем ее прокатывания в ленту с последующей резкой на отдельные пласты, а второй после охлаждения пластов до 34 38oС, путем пропуска пластов через экструдер с последующей резкой выпрессовываемой ленты на готовые изделия.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Жевательная резинка и способ ее получения | 1981 |

|

SU971220A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-30—Публикация

1993-08-06—Подача