Данное изобретение относится к способу получения неочищенного железа из концентратов железа, а также к получению газа.

Реактор для получения газа и одновременно некоторого количества неочищенного железа был описан в патенте Швеции N 7706876-5. В этом патенте Швеции описан способ получения газообразной смеси преимущественно окиси углерода (СО) и водорода (Н2) из угля, содержащего небольшое количество воды. При осуществлении этого известного способа уголь вводят в ванну с расплавленным металлом в количествах, которые стехиометрически превышают количество кислорода, введенного в ванну в форме окислов железа и одновременно подают газообразный кислород для окисления избытка угля. Таким образом, хотя способ относится к производству газа, однако получаются также значительные количества железа.

В патенте Швеции N 8103201-3 также описывается способ газификации угля с использованием реактора. В соответствии с этим патентом уголь, газообразный кислород и окислы железа также загружают в реакторный сосуд, причем окислы железа составляют охлаждающую среду. Уголь вводят в ванну с расплавом в количестве стехиометрическом по отношению к вводимому газообразному кислороду. В изобретении по этому патенту внутри реактора поддерживают повышенное давление, что позволяет получать большее количество газа, так как в ванну данного размера можно ввести в этом случае большие количества угля и газообразного кислорода, чем при атмосферном давлении. В соответствии с данным патентом основной целью изобретения является увеличение выработки газа.

Таким образом, указанный выше патент относится к способу получения газа, где целью является получение возможно большего количества газа. Фактически, содержащие железо соединения вводят в ванну просто потому, что желательно модифицировать ванну с расплавом железа таким образом, чтобы предотвратить ее чрезмерное загрязнение примесями в угле.

В патенте Швеции N 8301159-3 описан способ получения неочищенного железа с максимальным использованием энергетического запаса угля. Максимальное использование угля означает, что в принципе в результате процесса получаются только двуокись углерода (СО2) и пар (Н2О) при возможно меньшей загрузке угля. В патенте описан способ получения неочищенного железа из железных концентратов, где железный концентрат, уголь, газообразный кислород и шлакообразующий флюс вводят в реактор под поверхностью ванны с расплавленным железом, имеющейся в реакторе, где отношение СО2/СО в газе увеличивается до значения, превышающего значение, соответствующее состоянию равновесия при атмосферном давлении, что приводит к большему тепловыделению в ванне в расчете на данное количество угля, и в этом способе количество угля, загруженного в систему относительно количества имеющегося концентрата, задается таким, чтобы оно обеспечивало результирующее восстановление в реакторе предварительно восстановленного железного концентрата, и где СО и Н2 в виде отходящих газов направляют на стадию предварительного восстановления, где невосстановленный железный концентрат подвергают предварительному восстановлению, после чего этот концентрат загружают в реактор. Железные концентраты частично восстанавливают на стадии предварительного восстановления до степени, которая считается оптимальной для проведения конечного восстановления в реакторе.

При использовании способа получения железа по патенту Швеции N 8301159-3 необходимо поддерживать баланс между условиями в реакторе таким образом, чтобы можно было получать неочищенное железо и газ. Однако условия, такие как температура и сырье, не являются оптимальными как с точки зрения получения железа, так и с точки зрения получения газа, а являются компромиссными. Так например, серьезные затруднения возникают из-за теплового баланса и использования восстанавливающего газа для указанного выше процесса предварительного восстановления, что обусловлено тем, что восстанавливающий газ вырабатывается в реакторе, где получают железо. Следовательно, необходимо использовать энергоемкую стадию очистки газа, чтобы получить содержание СО/Н2, пригодное для предварительного восстановления при одновременном удалении СО2 и Н2О из восстанавливающего газа.

Данный способ, позволяющий получать неочищенное железо в условиях, более близких к оптимуму, дает возможность очень гибко адаптироваться к основным вторичным условиям, таким как методы проведения и продукты.

Таким образом, данное изобретение относится к способу получения неочищенного железа из железосодержащих окислов, где окись железа подвергается конечному восстановлению загрузкой окисла железа, угля, газообразного кислорода и шлакообразующего флюса в ванну с расплавом металла в, по крайней мере, в одном реакционном сосуде (реакторе конечного восстановления) для конечного воccтановления окисла железа, где исходный невосстановленный окисел железа предварительно восстанавли- вают на стадии предварительного восстановления и затем загружают в реактор и вырабатывается восстанавливающий газ для указанного предварительного восстановления.

Способ отличается, в частности, тем, что газ, предназначенный для стадии предварительного восстановления, получают в отдельном процессе получения газа, проводимом, по крайней мере, в одном отдельном реакторе, газогенерирующем реакторе, отделенном от реактора или реактора конечного восстановления.

Изобретение относится также к установке для получения неочищенного железа из железосодержащих окисных соединений, включающей в себя, по крайней мере, один реакционный сосуд, реактор конечного восстановления, где окисел железа подвергают конечному восстановлению введением окисла железа, угля, газообразного кислорода и шлакообразующего флюса под поверхность расплавленного железа в ванне, имеющейся в реакторе, имеющей стадию предварительного восстановления, где исходный невосстановленный окисел железа подвергается предварительному восстановлению и этот окисел железа после указанной стадии предварительного восстановления подвергают конечному восстановлению в реакторе конечного восстановления и где указанная установка имеет также средства получения восстанавливающего газа для проведения указанного предварительного восстановления.

Установка отличается тем, что имеет, по крайней мере, один отдельный реактор, где отдельно получают восстанавливающий газ для предварительного восстановления и этот реактор отделен от реактора или реакторов конечного восстановления, причем газ предварительного восстановления получают способом, который сам по себе в основном известен, загрузкой исходного угля и газообразного кислорода под поверхность ванны с расплавом металла, предпочтительно ванны с расплавом железа, присутствующей в реакторе или реакторах.

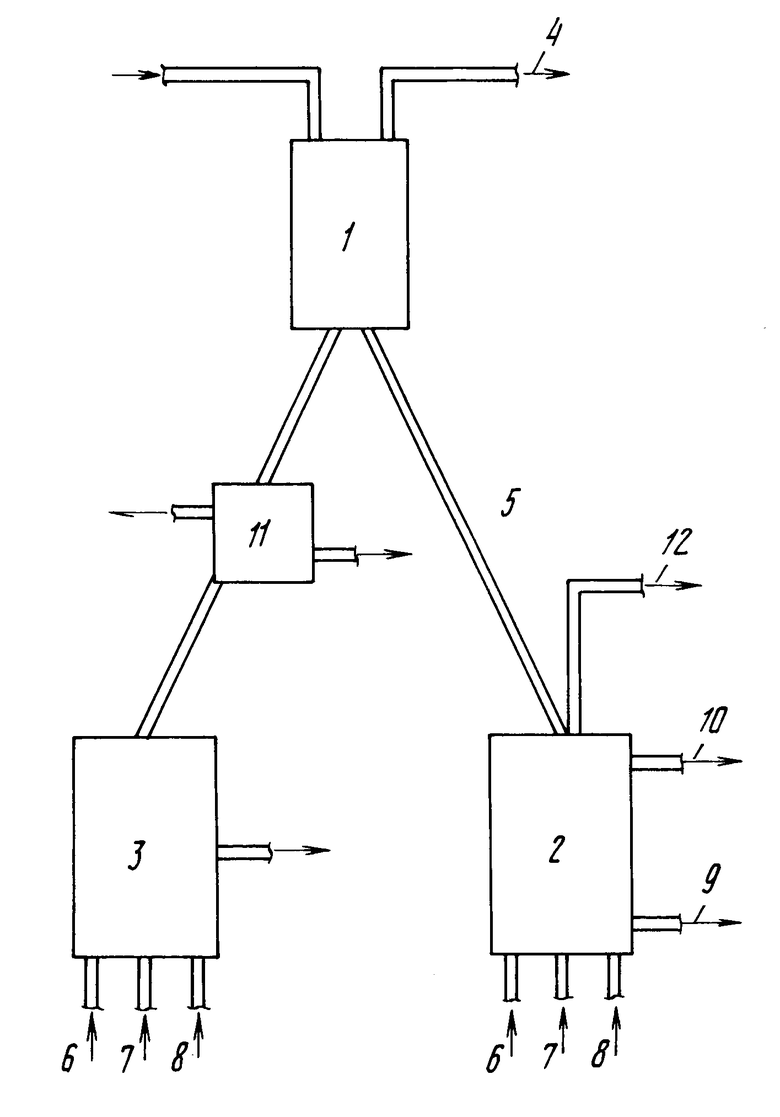

На чертеже показана блок-схема, иллюстрирующая способ по данному изобретению.

На чертеже показан реактор предварительного восстановления 1, реактор 2 конечного восстановления и реактор 3 получения газа. Стадия предварительного восстановления 1 может включать в себя две или три стадии псевдоожиженного слоя, в который непрерывно подают железный концентрат в форме железного концентрата или микрогранул до предварительно нагретых до температуры, например, 250о в блоке предварительного нагрева (не показан). Если желательно, к загружаемому сырью можно подмешивать уголь или кокс. По трубопроводу 4 отводят определенную часть газа, выходящего из стадии предварительного восстановления и содержащую СО, СО2, Н2 и Н2О, который можно пропустить через пылеотделитель, например циклоны, и затем вернуть в блок предвари- тельного нагрева.

Предварительно восстановленный концентрат железа направляют на стадию конечного восстановления, возможно через стадию предварительного хранения.

Стадия конечного восстановления включает в себя, по крайней мере, один покрытый изнутри керамикой реактор 2, содержащий ванну с углеродистым железом, имеющим подходящее содержание углерода, соответствующее избытку в 1% и температуру 1300-1600оС. В реактор загружают предварительно восстановленный железный концентрат, уголь, газообразный кислород (О2) и шлакообразующий флюс (например, СаО), а другие соединения предпочтительно вводить в реактор через инжекционные сопла 6, 7, 8, расположенные в нижней части реактора.

Предварительно восстановленный железный концентрат можно вводить через инжекционные сопла 5, расположенные над поверхность ванны с расплавом или на так называемой линии шлака.

Образующиеся на стадии конечного восстановления неочищенное железо 9 и шлак 10 можно выводить непрерывно или периодически известным способом.

Стадия получения газа включает в себя, по крайней мере, один реактор 3, покрытый изнутри керамикой. В реактор загружают уголь, газообразный кислород и охладитель через сопла 6, 7, 8. Газофикацию проводят обычным способом. Газ можно получать также, следуя в основном методике, описанной в патентах Швеции NN 7706876-5 и 8103201-3. В этом случае стадия получения газа включает в себя, по крайней мере, один реактор, покрытый изнутри керамикой и содержащий ванну с углеродистым железом, где подходящее содержание углерода соответствует избытку 1% а температура равна 1300-1600оС. Кислород в газообразной форме и в форме окислов вводят в расплав в стехиометрическом количестве по отношению к углю. В этом случае основной целью является получение восстанавливающего газа, смеси СО и Н2. Нет необходимости удалять из газа двуокись углерода и газ можно вводить в стадию предварительного восстановления для использования в предварительном восстановлении, возможно после пропускания через стадию очистки газа 11 для отделения пыли.

Из изложенного выше можно понять основные принципы способа по данному изобретению. Однако, поскольку стадии получения газа и конечного восстановления, составляющие способ, могут варьироваться по производительности в отношении неочищенного железа и газа, то можно разработать большое число вариантов, приспособленных к различным вторичным условиям.

Например, предпочтительно, в большинстве случаев достигать высокой степени окисления отходящего газа 12 после стадии конечного восстановления, например степени окисления, превышающей 5% но не достигающей 100% предпочтительно 10-90% выполнения таким образом так называемого послесгорания полученного газа. Степень окисления определяется следующим образом:

C.O.(%)  × 100

× 100

Таким образом, при степени окисления О газ содержит СО и Н2, а при С.О. 100% он содержит СО2 и Н2О.

Сжигание СО и Н2 до СО2 и Н2О происходит в процессе послесгорания. Таким образом, при поддержании высокой степени окисления используют энергозапас восстанавливающего газа, образующегося на стадии конечного восстановления. Энергозапас отходящих газов можно использовать максимально, сжигая газы, отходящие из реактора конечного окисления, в верхней части реактора над поверхностью расплава с помощью подходящего способа окисления таким образом, чтобы ванна поглощала тепло из перегретого газа.

В соответствии с этим в большинстве случаев может быть предпочтительным получать на стадии получения газа невысокую степень окисления, равную менее 10% чтобы избежать необходимости очистки полученного восстанавливающего газа от содержащегося в нем диоксида углерода.

При оптимизации способа можно использовать различные композиции угля и/или содержание кислорода в кислородсодержащем газе и/или температуры на стадии конечного восстановления и на отдельной стадии получения газа. Так, на стадии конечного восстановления содержание серы в угле преимущественно является более низким, чем содержание серы в угольной композиции, используемой на отдельной стадии получения газа. Это уменьшает необходимость удаления серы из неочищенного железа, получаемого на стадии конечного восстановления, до низкого уровня, и температуру выходящего продукта на стадии конечного восстановления можно поддерживать на более низком уровне, чем в том случае, когда требуется проводить процесс полной очистки от серы на отдельной стадии очистки от серы. В большинстве случаев высокое содержание серы на стадии получения газа может быть приемлемым. Таким образом это дает возможность оптимизировать загрузку серы при осуществлении способа в целом.

Еще одним возможным вариантом способа по данному изобретению является вариант, где загружаемое железо, например, в форме концентрата и предварительно восстановленного сырья, делят между стадией конечного восстановления и отдельной стадией получения газа для достижения максимального получения неочищенного железа и восстанавливающего газа.

При переносе восстанавливающего газа со стадии получения газа 3 можно реализовать большое число возможных вариантов. Например, восстанавливающий газ при переносе на стадию предварительного восстановления может иметь низкую или высокую температуру, например практически комнатную температуру, и может очищаться или не очищаться от пыли.

Стадию конечного восстановления и/или отдельную стадию получения газа можно проводить при атмосферном давлении или при повышенном давлении. При использовании повышенного давления один из реакторов 1 и 3 или оба реактора поддерживают при общем давлении до 100 атм, предпочтительно 1-10 атм.

В соответствии с данным изобретением реакционный сосуд предпочтительно имеет форму и структурное оформление, приспособленные к осуществляемому в реакторе способу. Так подходящий реактор для стадии конечного восстановления предпочтительно конструировать таким образом, чтобы он был пригоден для сгорания газа над поверхностью расплава и для использования энергии выделяющейся при сгорании газа. Поэтому реактор не должен иметь коническую форму непосредственно над поверхностью ванны. В некоторых конструкциях реакторов стенки реактора могут быть охлаждаемыми. Подходящий реактор, в котором осуществляют отдельную стадию получения газа, может быть сконструирован так, чтобы ванна была относительно глубокой.

Как должно быть ясно из вышеизложенного, изобретение обладает существенными преимуществами по сравнению с известными способами. Так, например, получение газа и получение неочищенного железа не зависят друг от друга, восстанавливающий газ может иметь низкое содержание углекислого газа, что снимает необходимость использовать энергоемкие и дорогие стадии газоочистки, потребность в угле на стадии конечного восстановления может быть уменьшена, что ведет к повышению производительности и снижению количества вводимых серных загрязнений, способ становится более гибким, что обусловлено отдельным получение газа и неочищенного железа, может быть оптимизирована форма соответствующих реакторов и снижен износ футеровки реакторов за счет использования оптимальных условий, таких как температура и состав шлака на соответствующих стадиях способа.

Хотя изобретение описывалось выше на примере его выбранного варианта, однако следует понимать, что могут быть другие варианты и незначительные модификации, не выходящие за объем данного изобретения.

Например, большое число вариантов может быть реализовано в отношении конструкции реактора или процесса конечного восстановления для защиты стенок реактора от напряжений, вызываемых прежде всего высокими температурами, используе- мыми для после сжигания при достижении высоких степеней окисления.

Выше было упомянуто охлаждение водой. Однако возможно также, например, загружать соединение, которое будет образовывать защищающий стенки слой. Шлак тоже может быть подготовлен так, чтобы давать защитный эффект, можно также сжигать газ по центру реактора над поверхностью ванны. Можно также вращать ванну и шлак, в результате чего расплавленный металл и шлак будут сползать по стенкам реактора. Еще одна возможность состоит во вращении всего реактора.

Из сказанного выше должно быть очевидно, что можно разработать большое число различных вариантов в зависимости от различных вторичных условий. Например, газ с отдельной стадией получения газа можно использовать и для других целей кроме предварительного восстановления. В соответствии с данным изобретением способ можно с успехом осуществлять непрерывно, так как стадия получения газа отделена от стадии конечного восстановления. Газ из реактора 2 конечного восстановления можно также подавать в реактор 3 получения газа для регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чушкового чугуна из железорудного концентрата | 1984 |

|

SU1429940A3 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| Способ получения передельного чугуна и газа для химического синтеза | 1981 |

|

SU1093254A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РУД | 1993 |

|

RU2096483C1 |

| Способ прямого получения металлов из окислов | 1990 |

|

SU1786084A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162108C2 |

Сущность: способ получения неочищенного железа и железоокисного материала включает стадию предварительного восстановления, стадию окончательного восстановления в газификаторном реакторе посредством ввода предварительно восстановленного материала, угля, шлакообразующего флюса и кислородсодержащего газа в ванну расплава железа и получение восстановительного газа для стадии предварительного восстановления. Восстановительный газ получают в отдельном реакторе путем загрузки угля и кислородсодержащего газа в ванну расплава металла. При этом степень окисления отходящего газа, образующегося на стадии окончательного восстановления, поддерживают на уровне 5 - 100%, а предпочтительно 10 - 90%, путем дожигания его над поверхностью ванны. Стадию окончательного восстановления и/или стадию газообразования осуществляют при давлении ниже 100 бар, а предпочтительно 1 - 10 бар. 2 з.п. ф-лы, 1 ил.

| Устройство для предотвращения размыва дна акватории при испытании двигательно-движительного комплекса судна | 1982 |

|

SU1049332A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1987-03-20—Подача