СП

Изобретение относится к процессу ;изготовления чугуна, более конкрет- ;но к процессу изготовления чугуна, в котором используется реактор, куда инжектируются реагенты ниже уровня поверхности расплавленной ванны.

Целью изобретения является повышение производительности и экономии угля.

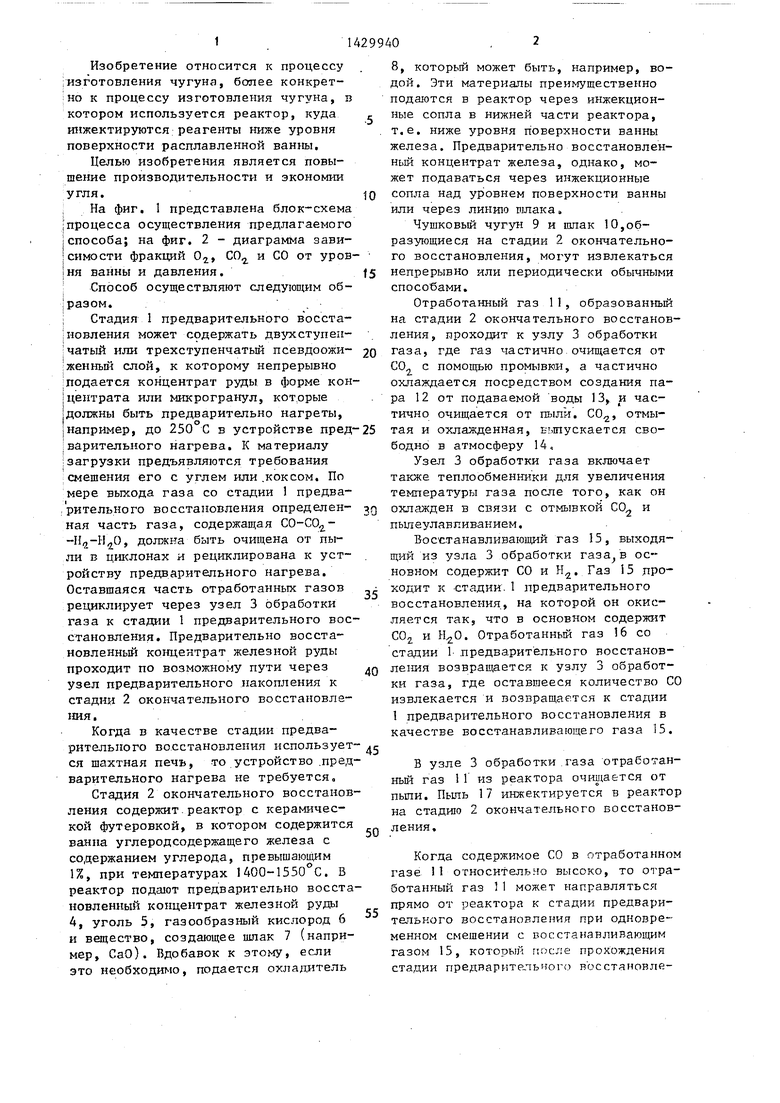

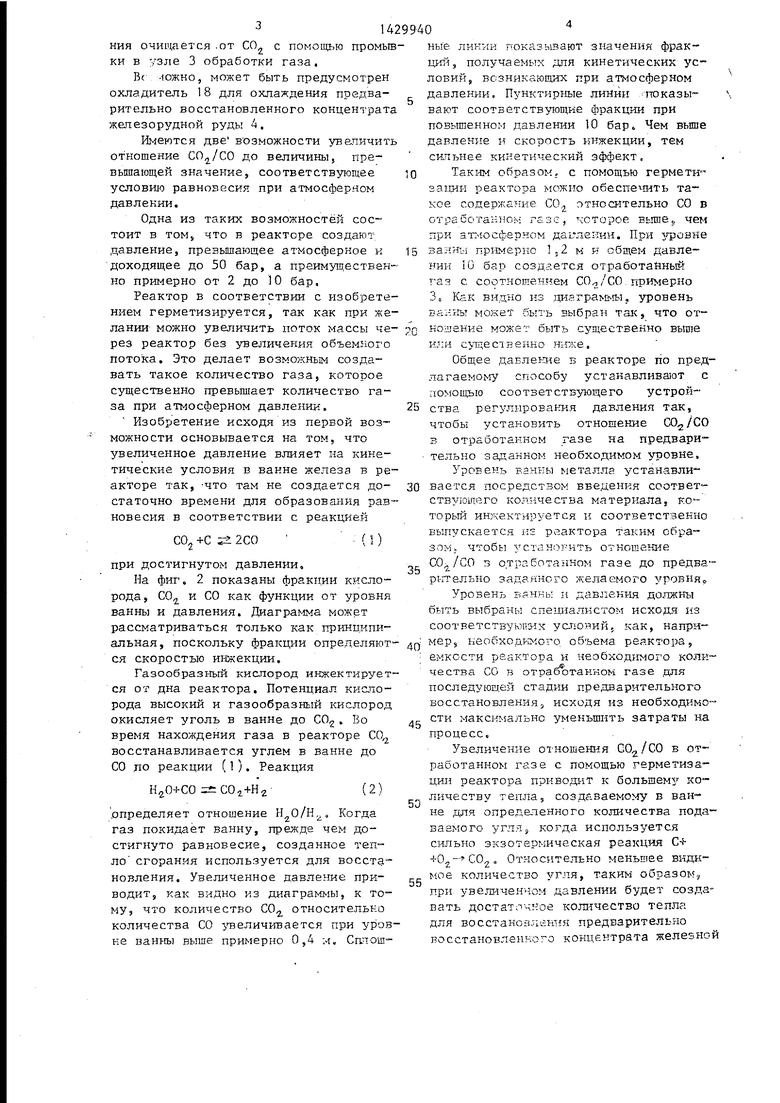

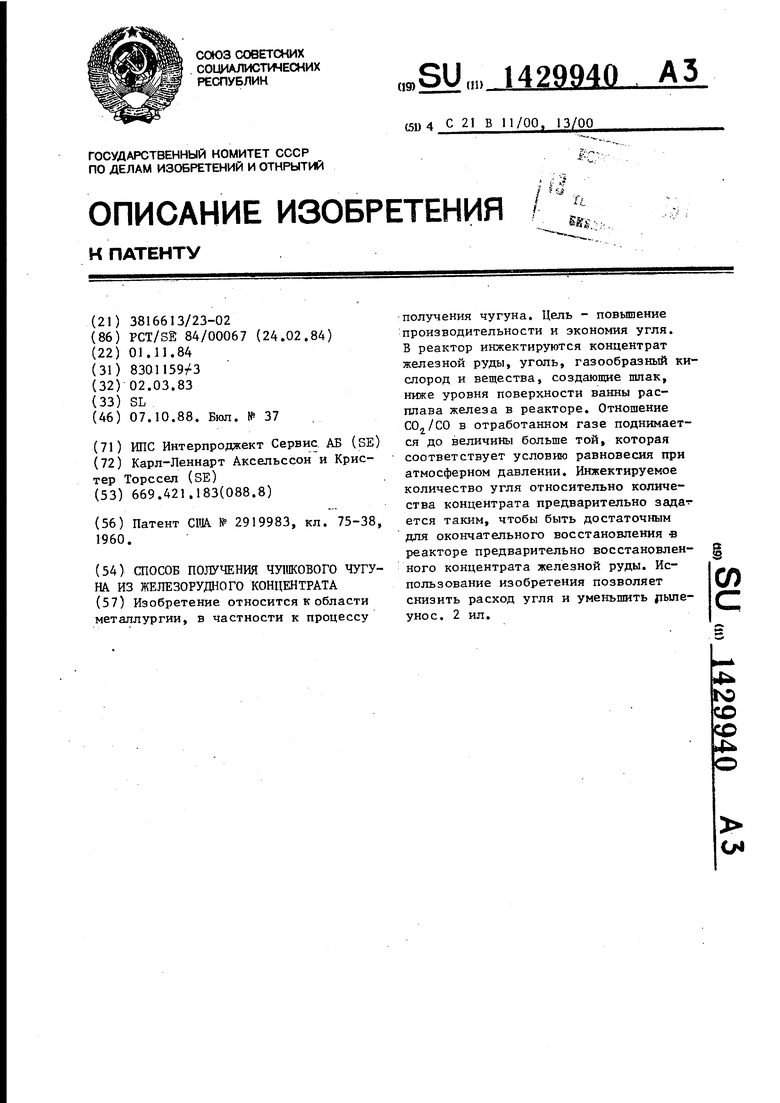

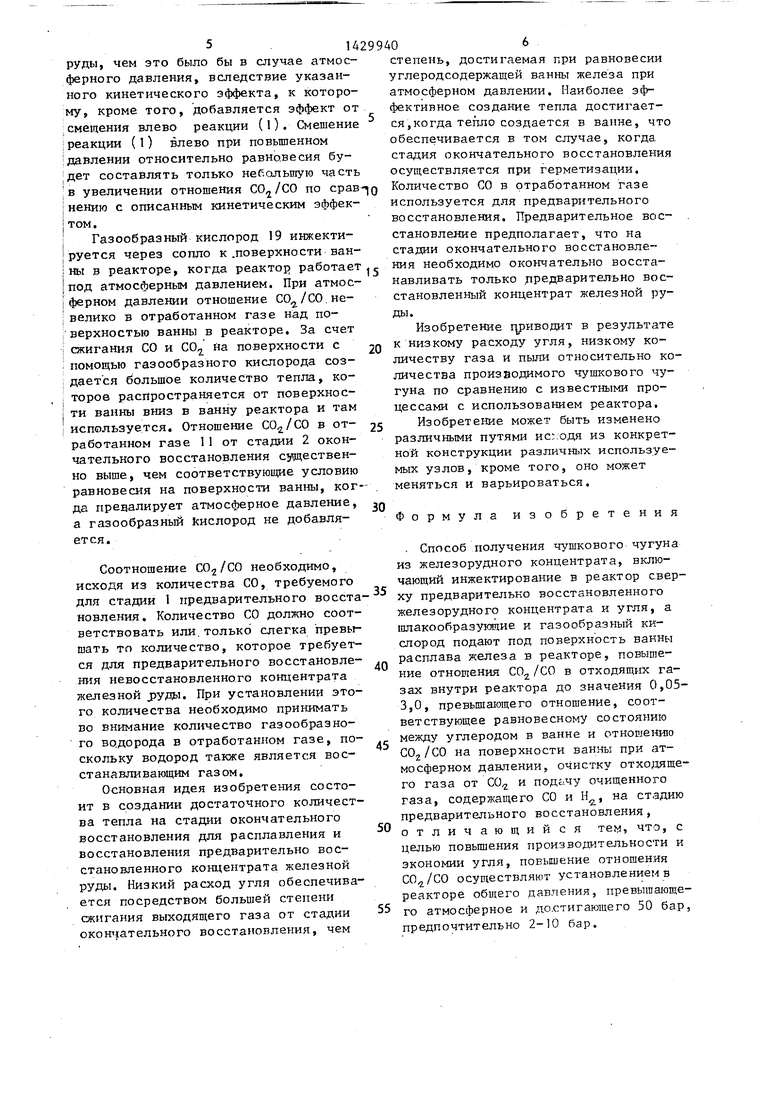

На фиг. 1 представлена блок-схема процесса осуществления предлагаемого jспособа; на фиг. 2 - диаграмма зави- |симости фракций 02, СО и СО от уров |ня ванны и давления.

I Способ осуществляют следуюпшм об- |разом. .

I Стадия 1 предварительного восста- {новления может содержать двухступеп- i чатый или трехступенчатый псевдоожи- ;женный слой, к которому непрерывно Iподается концентрат руды в форме кон {центрата или ыикрогранул, которые |должны быть предварительно нагреты, jнапример, до 250 С в устройстве пред iварительного нагрева. К материалу Iзагрузки предъявляются требования смешения его с углем или .коксом. По мере выхода газа со стадии 1 предва- /рительного восстановления определен- ная часть газа, содержащая СО-СО - -Н,,, должна быть очищена от пыли в циклонах и рециклирована к устройству предварительного нагрева. Оставшаяся часть отработанных газов рециклирует через узел 3 обработки газа к стадии 1 предварительного восстановления. Предварительно восстановленный концентрат железной руды проходит по возможному пути через узел предварительного накопления к стадии 2 окончательного восстановле1ШЯ.

Когда в качестве стадии предварительного восстановления использует ся шахтная печь, то устройство .предварительного нагрева не требуется.

Стадия 2 окончательного восстановления содержит.реактор с керамической футеровкой, в котором содержится ванна углеродсодержащего желеаа с содержанием углерода, превышающим 1%, при температурах 1400-1550°С. В реактор подают предварительно восстановленный концентрат железной руды 4, уголь 5, газообразный кислород 6 и вещество, создающее шлак 7 (например, СаО). Вдобавок к этому, если это необходимо, подается охладитель

0

5

0 5 Q Q

5

0

5

8, который может быть, например, водой. Эти материалы преимущественно подаются в реактор через инжекцион- ные сопла в нижней части реактора, т.е. ниже уровня поверхности ванны железа. Предварительно восстановленный концентрат железа, однако, может подаваться через инжекционные сопла над уровнем поверхности ванны или через линию ишака.

Чушковый чугун 9 и шлак О,образующиеся на стадии 2 окончательного восстановления, могут извлекаться непрерывно или периодически обычными способами.

Отработанный газ 11, образованньй на стадии 2 окончательного восстановления, проходит к узлу 3 обработки газа, где газ частично очищается от СО с помо1цью промывк И, а частично охлаждается посредством создания пара 12 от подаваемой воды 13 и частично очищается от пыли. СО, отмытая и охлажденная, выпускается свободно в атмосферу 14

Узел 3 обработки газа включает также теплообменники для увеличения температуры газа после того, как он охлажден в связи с отмывкой СО и пылеулавпиванием.

Восстанавливающий газ 15, выходящий из узла 3 обработки основном содержит СО и Н. Газ 15 дро- ходит к -стадии. 1 предварительного восстановления., на которой он окисляется так, что в основном содерткит COj и . Отработанный газ 16 со стадии 1- предварительного восстанов- ле1шя возвраи ается к узлу 3 обработки газа, где оставшееся количество СО извлекается и возвращается к стадии 1 предварительного восстановления в качестве восстанавливающего газа 15.

В узле 3 обработки .газа отработан- ньй газ 1 Г из реактора очилшется от пыли. Пыль 17 инжектируется в реактор на стадию 2 окончательного восстановления.

Когда содержимое СО в отработанном газе П относительно высоко, то отработанный газ 11 может направляться прямо от реактора к стадии предварительного восстановлени.ч при одновременном смешении с восстанавливающим газом 15, который прохождения стадии предварительного вЪсстановле

ния очищается.от СО с помощью промывки в узле 3 обработки газа.

В -южно, может быть предусмотрен охладитель 18 для охлаждения предварительно восстановленного концентрата железорудной руды 4,

Hj-jewTCH две возможности увеличить отношение до величиныj пре- вьалающей значение, соответствующее условшо равновесия при атмосферном давлении.

Одна из таких возможностей состоит в TOMj что в реакторе создают давление, превьплающее атмосферное к доходящее до 50 бар, а преимущественно примерно от 2 до 10 бар.

Реактор в соответствии с изобретением герметизируется, так как при желании можно увеличить поток массы че- рез реактор без увеличения объемного потока. Это делает возможным создавать такое количество газа, которое существенно превьш1ает количество газа при атмосферном давлении.

Изобретение исходя из первой возможности основывается на том, что увеличенное давление влияет на кинетические условия в ванне железа в реакторе так, -что там не создается достаточно времени для образования равновесия в соответствии с реакцией

COj+C

. 2СО

при достигнутом давлении,

Иа фиг, 2 показаны фракции кислорода, 00,2 к СО как функции от уровня ванны и давления. Диаграмма может

Уровень ванкь; и давления должнъл быть выбраны спеш1алистом исходя из соответствуюпях успоний, как, наприрассматриваться только как принципиальная, поскольку фракции определяют- дО Р кеобходрг юго объема реактора, ся скоростью инжекции, емкости реактора и необходимого колиГазообразный кислород инжектирует- честна СО в отработанном газе для

последующей стадии предварительного восстановления, исходя из необходимося от дна реактора. Потенциал кислорода высокий и газообразный кислород окисляет уголь в ванне до СО, Во время нахождения газа в реакторе СО восстанавливается углем в ванне до СО ло реакции (1), Реакция

Н О-г-СО .+Н2-(2)

.определяет отношение ,, Когда газ покидает ванну, прежде чем достигнуто равновесие, созданное тепло сгорания используется для восстановления. Увеличенное давление приводит, как видно КЗ диаграммы, к тому, что количество СО. относительно количества СО т. величивается при уровне ванны выше примерно 0,4 м. Сгстош45

50

55

сти макс чмально уменьшить затраты на процесс.

Увеличение отношения в отработанном газе с помощью герметизации реактора приводит к большему количеству тепла, создаваемому в ванне для определенного количества подаваемого углл когда используется сильно экзотермическая реакция C-s- +Oj- C02. Относительно меньшее видимое количество угля, таким образом, при увеяиченчом давлении будет создавать достаточное кога-тчество тепла для восстановлйнн,ч предварительно восстановленкого концентрата железной

10

15

о

9940

ные линии показывают значения фракций, получаемых для кинетических условий, возникающих при ат юсферном давлении. Пунктирные линии показывают соответствующие фракции при повышенном давлении 10 бар. Чем выше давление и скорость инжекции, тем сильнее кинетический эффект.

Таким образом, с помощью герметизации реактора можно обеспе -шть такое содержакие СО. относительно СО в отработанном газе, ксторое выше,, чем при ат;-юсферком да1 яеггнн. При зфовне занны примерно 1.2 м и общем давлении 10 бар создается отработайньй газ с соотношением ,примерно Зг ЮЕК видно из )дааграммы, уровень ванкы мокет быть выбран так, что отношение может быть существенно выше или сущесизенно ниже.

Общее давление Б реакторе по пред- .naraeMONry способу устанавливают с помощью соответствующего устройства регулирования давления так, чтобы установить отношение в отработанном газе на предварительно заданном необходимом уровне,

Уровень Банкы металла устанавливается посредством введения соответствующего количества материала, который инжектируется н соответственно выпускается из реактора таким образом., чтобы устанорить отношение в отработанном газе до предварительно заданного желаемого уровня,,

Уровень ванкь; и давления должнъл быть выбраны спеш1алистом исходя из соответствуюпях успоний, как, напри25

30

35

дО Р кеобходрг юго объема реактора, емкости реактора и необходимого коли45

50

55

сти макс чмально уменьшить затраты на процесс.

Увеличение отношения в отработанном газе с помощью герметизации реактора приводит к большему количеству тепла, создаваемому в ванне для определенного количества подаваемого углл когда используется сильно экзотермическая реакция C-s- +Oj- C02. Относительно меньшее видимое количество угля, таким образом, при увеяиченчом давлении будет создавать достаточное кога-тчество тепла для восстановлйнн,ч предварительно восстановленкого концентрата железно

руды, чем это было бы в случае атмосферного давления, вследствие указанного кинетического эффекта, к которому, кроме того, добавляется эффект от ;смещения влево реакции (О. Смешение :реакции (1) влево при повышенном давлении относительно равновесия будет составлять только небсллыпую часть

в увеличении отношения С0,/С0 по срав- д Количество СО в отработанном газе

нению с описанным кинетическим эффектом.

Газообразный кислород 19 инжектируется через сопло к .поверхности ваниспользуется для предварительного восстановления. Предварительное во становление предполагает, что па стадии окончательного восстановлестепень, достигаемая при равновесии углеродсодержащей ванны железа при атмосферном давлении. Наиболее эффективное создание тепла достигается, когда тепло создается в ванне, что обеспечивается в том случае, когда стадия окончательного восстановления осуществляется при герметизации.

используется для предварительного восстановления. Предварительное восстановление предполагает, что па стадии окончательного восстановле

Изобретение относится к области металлургии, в частности к процессу получения чугуна. Цель - повьшение производительности и экономия угля. В реактор инжектируются концентрат железной руды, уголь, газообразный кислород и вещества, создающие пшак, ниже уровня поверхности ванны расплава железа в реакторе. Отношение С0,/С0 в отработанном газе поднимается до величины больще той, которая соответствует условию равновесия при атмосферном давлении. Инжектируемое количество угля относительно количества концентрата предварительно зада- - ется таким, чтобы быть достаточным для окончательного восстановления в реакторе предварительно восстановленного концентрата железной руды. Использование изобретения позволяет снизить расход угля и уменьшить рыле- унос. 2 ил. СО С

ны в реакторе, когда реактор работает., ния необходимо окотгчательно восстапод атмосферным давлением. При атмосферном давлении отношение .невелико в отработанном газе над поверхностью ванны в реакторе. За счет сжигания СО и СО йа поверхности с помощью газообразного кислорода соз- i дается большое количество тепла, ко- ; торов распространяется от поверхнос- j ти ванны вниз в ванну реактора и там ) используется. Отношение в отработанном газе 11 от стадии 2 окончательного восстановления существенно выше, чем соответствующее условию равновесия на поверхности ванны, когда превалирует атмосферное давление, а газообразный кислород не добавляется.

30

навливать только предварительно восстановленный концентрат железной руды.

Изобретение гуриводит в результате

20 к низкому расходу угля, низкому количеству газа и пыли относительно ко личества производимого чушкового чугуна по сравнению с известными процессами с использованием реактора.

25 Изобретение может быть изменено различными путями исходя из конкретной конструкции различных используемых узлов, кроме того, оно может меняться и варьироваться.

Формула изобретения

Соотношение необходимо, исходя из количества СО, требуемого для стадии 1 предварительного восста новления. Количество СО должно соответствовать или. только слегка превьг- шать то количество, которое требуется для предварительного восстановления невосстановленного концентрата железной руды. При установлении этого количества необходимо принимать во внимание количество газообразного водорода в отработанном газе, поскольку водород также является восстанавливающим газом.

Основная идея изобретения состоит в создании достаточного количества тепла на стадии окончательного восстановления для расплавления и восстановления предварительно восстановленного концентрата железной руды. Низкий расход угля обеспечивается посредством большей степени сжигания выходящего газа от стадии окончательного восстановления, чем

30

навливать только предварительно восстановленный концентрат железной руды.

Изобретение гуриводит в результате

20 к низкому расходу угля, низкому количеству газа и пыли относительно количества производимого чушкового чугуна по сравнению с известными процессами с использованием реактора.

25 Изобретение может быть изменено различными путями исходя из конкретной конструкции различных используемых узлов, кроме того, оно может меняться и варьироваться.

Формула изобретения

. Способ получения чушкового чугуна из железорудного концентрата, включающий инжектирование в реактор сверху предварительно восстановленного железорудного концентрата и угля, а шлакообразукяцие и газообразный кислород подают под поверхность ванны расплава железа в реакторе, повышение отношения СО /СО в отходящ1гх газах внутри реактора до значения 0,05- 3,0, превышающего отношение, соответствующее равновесному состоянию между углеродом в ванне и отнов1ени о С02/СО на поверхности ванны при атмосферном давлении, очистку отходаще- го газа от СО и подьчу очищенного газа, содержащего СО и Н, на стадию предварительного восстановления, отличающийся тем, что, с целью повышения производительности и экономии угля, повышение отношения осуществляют установлением в реакторе общего давления, превышающе- 55 го атмосферное и до.стигающего 50 бар, предпочтительно 2-10 бар.

35

40

45

50

I

I 1. f.o

- iBapo f,

10

О.Ч fjjaiftfUi) (ffUQ.i

| Патент CIUA | |||

| № 2919983, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1988-10-07—Публикация

1984-11-01—Подача