Изобретение относится у области черной металлургии, точнее, к регентной добавке к ванадиевому шлаку, используемому, преимущественно для его химической переработки.

Известны реагентные добавки для извлечения ванадия из шлака при химической переработке.

В качестве таких добавок используется известняк, добавляемый в шлак в процессе получения шлака в конвертере [1]

Известно применение марганцевого агломерата и марганцевой руды в сталеплавильном производстве для других целей в целях улучшения шлакообразования и повышения остаточного содержания марганца в стали [2] Однако при этом не становится и не решается задача улучшения технологических свойств ванадиевого шлака и повышения извлечения из него ванадия.

Применение же одного марганцевого агломерата или марганцевой руды при деванадации чугуна в конвертере не обеспечивает высокого извлечения ванадия из шлака, что подтверждено экспериментально.

Наиболее близкой по технической сущности к заявляемой является комплексная реакционная добавка, содержащая известняк и/или доломит и Mn Fe руды.

Основным недостатком этой реагентной добавки является высокий расход доломита и известняка, что обуславливает повышение содержания фосфора в шлаке и трудности в достижении максимально возможного извлечения ванадия из шлака в техническую пятиокись ванадия, в особенности на первой стадии выщелачивания обожженного шлака (рН-ное).

Основой изобретения является максимально возможное повышение извлечения ванадия из шлака при снижении содержания фосфора до уровня, характерного для обычного ванадиевого шлака.

Поставленная задача достигается тем, что в качестве реагентной добавки, вводимой в шлак в процессе его образования в конвертере, используется смесь, в которой часть известняка или смеси известняка c доломитом заменяется марганецсодержащими материалами марганцевой рудой или марганцевым агломератом в соотношении, мас.

Марганцевая руда или марганцевый агломерат 50-90 Известняк и/или доломит 10-50

При этом целесообразно использовать марганцевую руду или марганцевый агломерат состава, мас. Оксид марганца 23-49

20-39 Оксид железа 5-26

10-17 Оксид кальция 4-7

3-5 Оксид магния 1,7-2,5

1,3-2,0 Оксид кремния 18-27

19-24 Оксид алюминия, оксид фосфора и сера Остальное

Числитель марганцевый агломерат, знаменатель марганцевая руда.

Количественное соотношение реагентной добавки и шлака определяется исходя из условия получения шлака с содержанием оксида марганца в пределах 12,5-20,5%

Это, как установлено экспериментально, при имеющих место в практике производства колебаниях содержания ванадия в шлаке обеспечит оптимальное соотношение MnO + CaO/V2O5, необходимое для наиболее полного перевода в растворимые соединения ванадия после окислительного обжига шлака.

Экспериментально установлено, что в продуктах окисления шлака, полученного с введением реагентной добавки, образуются соединения типа Mn2-2хСа2хV2O7, хорошо растворимые в серной кислоте вместо плохо растворимых типа Mn2xFe1,75(1-x)V0,25(7+x)O7 получающихся при неоптимальном соотношении (с выходом за заявляемые пределы) компонентов реагентной добавки или одного марганцевого агломерата и одной марганцевой руды.

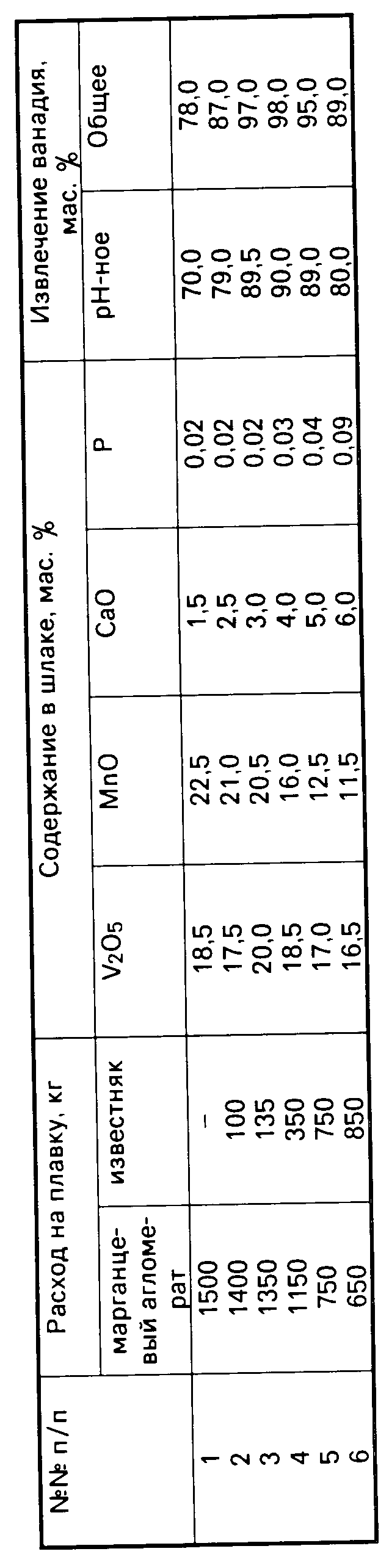

Соотношение компонентов реагентной добавки является оптимальным, так как снижение количества ниже заявленного предела марганцевой руды или агломерата в ней не обеспечивает максимально возможного перевода ванадия в растворимые соединения, снижая его смеси с доломитом ниже заявленных пределов приводит при обжиге шлака к образованию плохо растворимых соединений ванадия, снижая его извлечение из шлака (таблица п. 2).

При соотношении компонентов реагентов реагентной добавки в заявленных пределах достигается максимальное извлечение ванадия в растворы и минимальное содержание фосфора в шлаке (таблица, 3, 4, 5).

П р и м е р 1. В конвертер после заливки 175 т жидкого чугуна ввели наряду с окалиной 1300 кг марганцевого агломерата состава, мас. 20,1 SiO2, 6,0 CaO, 5,5 Fe2O3, 36,0 MnO, 0,15 P, Al2O3, S, MgO остальное, 300 кг известняка.

После продувки чугуна получили ванадиевый шлак состава, мас. 17,0 SiO2, 18,5 Y2O4, 16,0 MnO, 4,0 СаО, 22,0 Feобщ., 7,5 TiO2, 2,5 Cr2O3, 2,0 Al2O3, 2,5 MgO, 7,9 мет вкл. 0,03 Р; 0,01 S.

Шлак подвергли окислительному обжигу и выщелачиванию без дополнительного введения реагентной добавки в лабораторных условиях.

Извлечение ванадия в рН-раствор составило 90,0% технологическое (общее) 96,0%

П р и м е р 2. В конвертер после заливки 175 т жидкого чугуна ввели наряду с окалиной 700 кг Mn-агломерата того же состава и 800 кг известняка.

После продувки чугуна получили ванадиевый шлак состава мас. 16,5 SiO2, 18,0 V2O5, 11,5 MnО, 6,0 CaO, 29,0 Feобщ. 8,0 TiO2, 2,7 Cr2O3, 1,5 Al2O3, 3,0 MgO, 8,0 мет.вкл. 0,09 Р, 0,02 S.

После обжига и выщелачивания шлака извлечения ванадия из него составило, мас. рН-ное 85,0, общее 90,7%

Таким образом, предлагаемая реагентная добавка позволяет повысить извлечение ванадия из шлака и получить шлак с минимальным содержанием фосфора.

Этот шлак может быть использован также для прямого легирования стали ванадием и марганцем.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАГЕНТНАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ВАНАДИЕВОГО ШЛАКА | 1991 |

|

RU2067119C1 |

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

| ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1986 |

|

RU1412316C |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131927C1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ВАНАДИЯ | 1998 |

|

RU2124479C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

Использование: изобретение относится к черной металлургии и касается состава комплексной реагентной добавки, используемой для производства и химической переработки ванадиевого шлака. Сущность изобретения: комплексная реагентная добавка содержит известняк и/или доломит и марганецсодержащий материал. Новизна предложения состоит в том, что в качестве марганецсодержащего материала она содержит марганцевый агломерат или марганцевую руду, а компоненты взяты в следующем соотношении, мас.% : марганцевый агломерат или марганцевая руда 50 - 90%, известняк и/или доломит 10 - 50, причем марганцевый агломерат или марганцевая руда имеют следующий состав, мас.% : оксид марганца 23 - 49 / 20 - 39, оксид железа 5 - 26 / 10 - 17, оксид кальция 4 - 7 / 3 - 5, оксид магния 1,7 - 2,5 / 1,3 - 2,0, оксид кремния 18 - 27 / 19 - 24, оксид алюминия, оксид фосфора и сера - остальное. Числитель - марганцевый агломерат, знаменатель - марганцевая руда. Использование изобретения позволяет повысить извлечение ванадия из шлака при его переработке. 2 з.п. ф-лы, 1 табл.

Марганцевый агломерат или марганцевая руда 50 90

Известняк и/или доломит 10 50

2. Добавка по п. 1, отличающаяся тем, что марганцевый агломерат имеет следующее соотношение компонентов, мас.

Оксид марганца 23 49

Оксид железа 5 26

Оксид кальция 4 7

Оксид магния 1,7 2,5

Оксид кремния 18 27

Оксид алюминия, оксид фосфора и сера Остальное

3. Добавка по п.1, отличающаяся тем, что марганцевая руда имеет следующее соотношение компонентов, мас.

Оксид марганца 20 39

Оксид железа 10 17

Оксид кальция 3 5

Оксид магния 1,3 2,0

Оксид кремния 19 24

Оксид алюминия, оксид фосфора и сера Остальное

| Смирнов Л.А | |||

| и др | |||

| Металлургическая переработка ванадийсодержащих титаномагнитов | |||

| Челябинск: Металлургия, 1990, с.20. |

Авторы

Даты

1995-04-30—Публикация

1993-01-11—Подача