Изобретение относится к металлургии и может использоваться при переработке ванадиевого чугуна на сталь в кислородных конвертерах и для приготовления ванадиевых шлаков, необходимых в производстве ферросплавов.

Известен способ передела ванадиевого чугуна на сталь дуплекс-процессом с получением шлака, содержащего легирующие элементы, такие как оксид ванадия V2O5, марганец и др. [1].

Способ включает продувку кислородом углеродистого металла - полупродукта, добавку шлакообразующих материалов, таких как известняк, доломит, плавиковый шпат. В процессе передела производят промежуточное скачивание шлака. Способ позволяет получать известково-ванадиевые шлаки с достаточно высоким содержанием пентаоксида ванадия до 10 мас.% и невысоким содержанием ванадия в стали. Такой шлак называют стальным шлаком.

Недостаток известных способа и шлака состоит в том, что получающийся шлак имеет недостаточно высокое значение соотношения V2O5/FeO, содержит титан, который нежелателен при микролегировании стали ванадием.

Наиболее близким к описываемому является известково-ванадиевый шлак, содержащий V2O5, FeO, MnO, MgO, TiO2, CaO, SiO2 при соотношении CaO/SiO2 более 2,5 [2].

Недостаток известного вещества - прототипа состоит в том, что он имеет недостаточно высокую концентрацию ванадия и повышенное содержание окислов железа.

Известен способ выплавки стали из металла - подупродукта с получением известково-ванадиевого шлака [3] . Способ включает продувку ванадиевого чугуна в конвертере кислородом, присадку до начала и по ходу ее охладителей, выпуск полученного углеродистого металла - полупродукта в ковш с последующей продувкой его на сталь в другом конвертере, оставление образовавшегося ванадиевого шлака на следующую плавку, накопление в конвертере шлака от нескольких (до трех) плавок, слив шлака в чашу по окончании цикла накопления, заливку металла - полупродукта в другой конвертер, продувку его кислородом, присадку до начала продувки и по ходу ее шлакообразующих материалов (извести, доломита, известняка, плавикового шпата, оборотного шлака, марганцевой руды или агломерата) в количестве, обеспечивающем получение стали необходимого состава и шлака, имеющего основность (отношение CaO/SiO2) не менее 3,5, выпуск металла в ковш, слив части шлака в ковш, а остального - в чашу.

Недостаток известного способа - прототипа состоит в том, что стальной шлак имеет недостаточно высокую концентрацию ванадия, а соотношение содержащихся в нем оксидов ванадия, железа и титана не позволяет получать из него ванадийсодержащие сплавы с достаточной высокой эффективностью, в результате чего стальные шлаки, содержащие около 2 мас.% V2O5, направляются в отвал. Это приводит к значительным потерям ванадия.

Целью изобретения является снижение потерь ванадия, повышение его содержания в стальном шлаке, повышение эффективности использования шлака для выплавки ванадийсодержащих сплавов, предназначенных для легирования и модифицирования сталей, увеличение производительности технологического процесса.

Цель достигается тем, что известный известково-ванадиевый шлак, содержащий V2O5, FeO, MnO, MgO, TiO2, CaO, SiO2 при соотношении CaO/SiO2 более 2,5, содержит не более 20,0 мас.% FeO; 3,0 - 10,0 мас.% MgO и более 10,0 мас. % V2O5 при следующих соотношениях компонентов V2O5/FeO более 0,5 и V2O5/TiO2 более 3,0.

Цель достигается также тем, что в известном способе получения известково-ванадиевого шлака, включающем продувку кислородом ванадиевого чугуна в кислородном конвертере с присадкой охладителей и накоплением в нем ванадиевого шлака от двух - трех плавок, слив металла - полупродукта в другой конвертер, продувку его кислородом с присадкой шлакообразующих материалов, выпуск стали и слив шлака, на последней плавке цикла накопления ванадиевого шлака в первом конвертере ванадиевый чугун продувают кислородом без присадки охладителей с получением ванадиевого металла полупродукта, который заливают во второй конвертер, присаживают на него охладители, затем по ходу продувки кислородом подают шлакообразующие материалы, выпускают сталь, оставляют в конвертере до половины от общей массы полученного известково-ванадиевого шлака в качестве шлакообразующего материала для последующей плавки и сливают остальной шлак в чашу.

Кроме того, через одну и/или две плавки, проведенные во втором конвертере с использованием ванадиевого металла - полупродукта, на оставленный от предыдущей плавки известково-ванадиевый шлак заливают ванадиевый чугун.

Снижение расхода шлакообразующих материалов достигается как за счет дополнительного внесения оксидов кальция, магния, марганца оставленным в конвертере шлаком, так и за счет использования оставшихся в ванадиевом металле - полупродукте шлакообразующих элементов (марганца, кремния, ванадия и др.).

Повышение содержания ванадия в стальном шлаке достигается за счет высокой концентрации ванадия в ванадиевом металле - полупродукте за счет накопления его в конвертере при оставлении части шлака от предыдущей плавки, за счет уменьшения расхода шлакообразующих материалов вследствие оставления части шлака и снижения за счет этого эффекта разбавления ванадийсодержащего шлака.

Часть шлака, сливаемого в чашу, перемешивается со шлаком, сливаемым туда после предыдущих и последующих плавок. За счет этого состав шлака, используемого для выплавки ванадийсодержащих сплавов, в чаше усредняется и отличается от состава шлака, оставленного в конвертере.

Снижение потерь ванадия при использовании описываемого состава и способа достигается за счет повышения концентрации ванадия в стальном шлаке, который получается при продувке металла - полупродукта на сталь. При этом получают известково-ванадиевый шлак вместо стального шлака, направляемого в отвал вместе с содержащимся в нем ванадием. Ванадий из известково-ванадиевого шлака предлагаемого состава может быть извлечен при выплавке из него ванадийсодержащих сплавов и лигатур.

Повышенная эффективность использования полученных известково-ванадиевых шлаков обеспечивается его составом, т.е. следующим соотношением содержащихся в нем оксидов V2O5/FeO более 0,5; V2O5/TiO2 более 3,0; CaO/SiO2 более 2,5. При этом содержание MgO составляет 3,0 - 10,0 мас.%, FeO не более 20,0 мас. %, а V2O5 более 10,0 мас.%. Необходимость получения такого состава вызвана тем, что при содержании в шлаке пентаоксида ванадия менее 10% производство ванадийсодержащих ферросплавов экономически нецелесообразно из-за низкого извлечения ванадия в сплав и, следовательно, значительных его потерь с ферросплавными шлаками. Повышение содержания FeO в известково-ванадиевом шлаке выше 20,0 мас.% приводит к необходимости дополнительной операции - обезжелезиванию, что влечет за собой повышение потери ванадия с попутным металлом. При содержании MgO в известково-ванадиевом шлаке менее 3,0 мас.% наблюдается повышенный износ футеровки электропечи из-за высокой активности шлакового расплава. Повышение содержания оксида магния более 10,0 мас.% приводит к увеличению температуры плавления шлака и его вязкости. В результате возрастают потери ванадийсодержащего металла со шлаком. При основности шлака (отношение концентраций CaO/SiO2) менее 2,5 наблюдается пониженная активность ванадия в шлаке и, как следствие, уменьшается его извлечение в сплав. При соотношении V2O5/TiO2 более 3 и V2O5/FeO менее 0,5 невозможно получение кондиционных ванадийсодержащих сплавов при высоких технико-экономических показателях.

Повышение производительности при использовании предлагаемого способа достигается путем продувки ванадиевого чугуна взамен ванадиевого металла - полупродукта. Такую продувку осуществляют после одной или нескольких продувок ванадиевого металла - полупродукта с использованием части шлака от предыдущей плавки. Чередование продувок ванадиевого чугуна с продувками ванадиевого металла - полупродукта в сочетании с оставлением части шлака от предыдущей плавки в конвертере обеспечивает получение необходимого состава шлака при повышенной производительности.

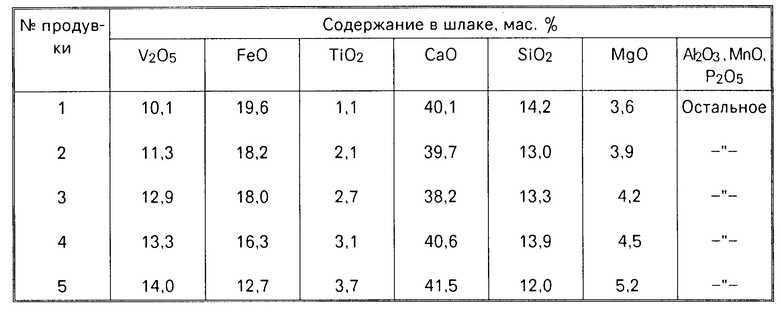

П р и м е р. В конвертер заливают 165 т ванадиевого чугуна, содержащего 0,23 мас.% кремния, 0,42 мас.% ванадия, 4,3 мас.% углерода, присаживают 9 т окалины и ведут продувку кислородом с интенсивностью 300 м3/мин в течение 7 мин. После окончания продувки получают углеродистый металл - полупродукт, содержащий 3,2 мас.% углерода, 0,04 мас.% ванадия и следы кремния, выпускают его в ковш и направляют в другой конвертер для выплавки стали. На шлак, оставленный в конвертере, заливают 165 т ванадиевого чугуна того же состава. Присадку окалины не производят. Пpодувку ведут с интенсивностью 300 м3/мин в течение 3 мин. Полученный ванадиевый металл - полупродукт с содержанием углерода 4,1 мас.%, марганца 0,12 мас.%, ванадия 0,28 мас.%, кремния 0,08 мас.% выпускают в ковш, а ванадиевый шлак сливают в чашу и отправляют на дальнейшую переработку (этот ванадиевый шлак используется в качестве сырья для гидрометаллургической переработки). Ванадиевый металл - полупродукт заливают в другой конвертер, присаживают 7 т окалины и начинают продувку кислородом. По ходу продувки производят присадки извести (4 т) и доломита (1,5 т). Продувку ведут с интенсивностью 300 м3/мин в течение 18 мин. В результате получают металл, содержащий, мас.%: углерод 0,12; сера 0,02; фосфор 0,010; марганец 0,08, менее 0,01 мас.% ванадия и шлак, состав которого приведен в таблице. Металл выпускают в ковш, до половины полученного шлака - в чашу, а на шлак, оставшийся в конвертере, присаживают 1 т доломита. После заливки в конвертер новой порции ванадиевого металла - полупродукта присаживают 7 т окалины и начинают продувку, по ходу которой присаживают 4 т извести и 1 т доломита.

По описанной технологии проводят еще 3 продувки, шлаки после которых сливают в одну чашу. Составы шлаков в конвертере приведены в таблице, а в чаше шлак имеет усредненный состав, мас.%: V2O5 12,1; FeO 18,3; TiO2 2,3; CaO 39,7; SiO2 13,2; MgO 4,0. Этот шлак используют для выплавки ванадийсодержащих сплавов.

Предлагаемый способ может быть осуществлен с периодическим использованием ванадиевого чугуна взамен ванадиевого металла - полупродукта. В этом случае, например, вторую и четвертую продувки в приведенном примере осуществляют после заливки ванадиевого чугуна. Отличие этой технологии от описанной в повышенном расходе извести (для обеспечения основности шлака не ниже 2,5) и в большей продолжительности продувки. Образующиеся в конвертере шлаки имеют повышенное содержание диоксида титана (до 5 - 7 мас.%). Но за счет перемешивания их в чаше со шлаками, полученными после первой, третьей и пятой продувок, получают шлак, состав которого соответствует описываемому. При этом производительность процесса возрастает, так как исключаются затраты времени на продувку ванадиевого чугуна с получением ванадиевого металла - полупродукта.

Изобретение позволяет уменьшить расход шлакообразующих по сравнению с известной технологией передела углеродистого металла - полупродукта (доломита - на 1 - 1,5 т, извести - на 3 - 5 т).

Внедрение описываемого способа не требует капитальных затрат, а также специальных или дефицитных материалов и оборудования. Способ обеспечивает получение шлака с высокой концентрацией пентаоксида ванадия, что позволяет увеличить производство ванадийсодержащих сплавов, необходимых металлургической промышленности.

Использование изобретения не требует применения каких-либо новых материалов по сравнению с известными. Поэтому ухудшения экологической обстановки на производстве не происходит. Кроме того снижение количества шлака, направляемого в отвал, должно благоприятно сказываться на экологии районов, примыкающих к производству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

Использование: в металлургии при переработке ванадиевого чугуна с получением известковованадиевого шлака для производства ферросплавов. Сущность изобретения: известковованадиевый шлак содержит не более 20,0 мас.% FeO, 3,0 - 10,0 мас. % MgO и более 10,0% мас. V2O5. Кроме того он содержит MnO TiO2 CaO, SiO2 и др. Соотношение V2O5/FeO более 0,5; V2O5/TiO2 3,0, а CaO/SiO2 более 2,5. Способ получения известковованадиевого шлака включает продувку кислородом ванадиевого чугуна (ВЧ) в кислородном конвертере с присадкой охладителей и накоплением в нем ванадиевого шлака (ВШ) от двух - трех плавок. На последней плавке цикла накопления ВШ ВЧ продувают кислородом без присадки охладителей и получают ванадиевый металл - полупродукт ВМП, который заливают во второй конвертер, присаживают на него охладители и по ходу продувки шлакообразующие материалы (ШМ). После выпуска стали в конвертере оставляют в качестве ШМ для последующей плавки до половины полученного известковованадиевого шлака (ИВШ). Остальной ИВШ сливают в чашу. Возможно также через одну и/или две плавки, проведенные во втором конвертере с использованием ВМП, на оставленный от предыдущей плавки ИВШ заливать ВЧ. 2 с.п. и 1 з.п.ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технологическая инструкция Нижнетагильского металлургического комбината | |||

| производство ванадиевого шлака в конвертерах | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1994-11-30—Публикация

1991-09-10—Подача