Изобретение относится к машиностроению, а именно к нанесению упрочняющих покрытий электрофизическими и электрохимическими способами.

Известно устройство для нанесения покрытий методом электроимпульсной наплавки (наплавка ферропорошками в магнитном поле также получила название магнитоэлектрического упрочнения МЭУ упрочняющих покрытий на канавки поршней). Устройство состоит из двух катушек катушки индуктора и катушки осцилляции, и работает по принципу поляризованного реле. Устройство под воздействием магнитных полей индуктора и катушки осцилляции совершает колебательные движения компактного электрода в поперечном направлении с заданной (промышленной) частотой. Замыкая через подаваемый из бункера дозатора ферропорошок цепь импульсного тока то на одну, то на другую сторону стенок канавки, производят наплавку ферропорошка. Деталь и электрод подключены при обратной полярности к источнику импульсного тока.

Однако это устройство имеет ряд недостатков. Оно не может быть использовано при упрочнении цилиндрических деталей по наружной поверхности, так как движение осцилляции совершает в поперечном направлении. Электрод имеет постоянную частоту колебаний, а его колебания и скорость подачи ферропорошка в межэлектродный зазор не согласованы с процессами, происходящими при наплавке, т.е. не обеспечивается режим самосинхронизации.

Наиболее близким по достигаемой цели является устройство, принятое за прототип. Устройство выполнено в виде неподвижного магнитопровода, жестко связанного с полюсным наконечником, причем на катушку электромагнита подается ток наплавки.

Несмотря на то, что в данном устройстве удается синхронизировать импульсы магнитного поля катушки и протекающего тока наплавки, устройство не обеспечивает высокое качество наплавленного слоя, поскольку величина тока наплавки функционально не связана со скоростью подачи ферропорошка в межэлектродный зазор. Это приводит к тому, что при отклонении наплавочного тока в большую или меньшую сторону от настроенного оптимума требуется вмешательство оператора и ручная поднастройка процесса за счет корректировки межэлектродного зазора и скорости дозирования порошка.

Следовательно, данное устройство не обеспечивает стабилизации тока наплавки за счет автоматического согласования во времени величины тока и скорости подачи порошка, т.е. режим самосинхронизации также не обеспечивается. По этой причине устройство-прототип не может быть использовано при работе с новыми источниками питания "Импульс-5" и "Импульс-6", где напряжение на межэлектродный зазор подается модулированным, т.е. в виде пакетов импульсов регулируемой частоты и скважности.

Цель изобретения повышение качества наплавки и обеспечение режима самосинхронизации процесса.

Для этого устройство выполнено с двумя последовательно расположенными катушками: катушкой индуктора, которая запитывается постоянным током и обеспечивает подвод компактного электрода к детали, и катушкой осцилляции, через которую проходит импульсный ток наплавки и тем самым обеспечивается отвод электрода от детали. Устройство также снабжено катушкой вибратора, установленной на бункере-дозаторе порошка и подключенной электрически параллельно катушке осцилляции. Сердечник индуктора подвешен на пружинах с возможностью осциллирующего движения вдоль оси катушки индуктора (перпендикулярно к упрочняемой поверхности). Корпус устройства одновременно является и магнитопроводом.

Отличительной особенностью предлагаемого технического решения по сравнению с прототипом является то, что последовательно с катушкой индуктора устанавливается катушка осцилляции, а катушка вибратора бункера дозатора подключена параллельно катушке индуктора. Эти особенности обеспечивают соответствие предлагаемого технического решения критерию "новизна".

В научно-технической и патентной литературе не описано предлагаемое последовательное расположение катушки индуктора с катушкой осцилляции, а также катушки вибратора, подключенной параллельно катушке осцилляции. Именно такое конструктивное расположение катушек и их электрическое соединение позволяет достичь поставленной цели, т.е. обеспечить режим самосинхронизации процесса, который позволяет учитывать состояние поверхности и количество подаваемого в зону наплавки порошка. Таким образом, режим самосинхронизации позволяет повысить качество наплавленной поверхности и производительность процесса. Следовательно, предлагаемое техническое решение проявляет новые свойства, а значит оно соответствует критеpию "существенные отличия".

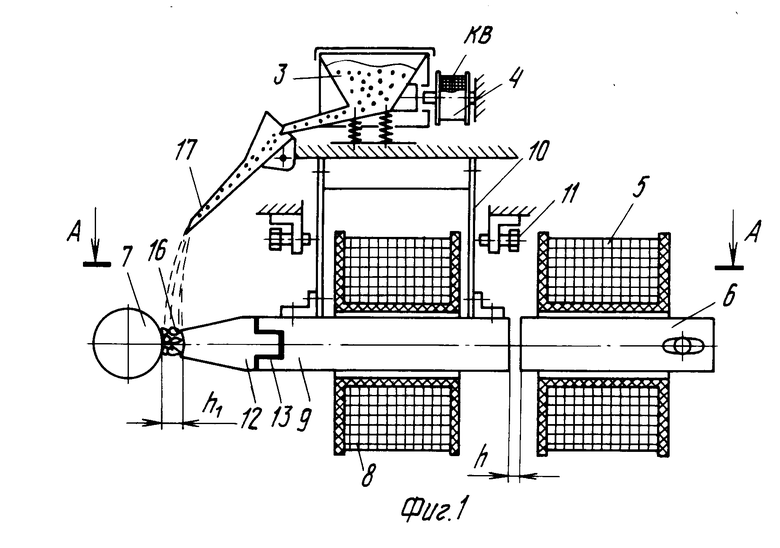

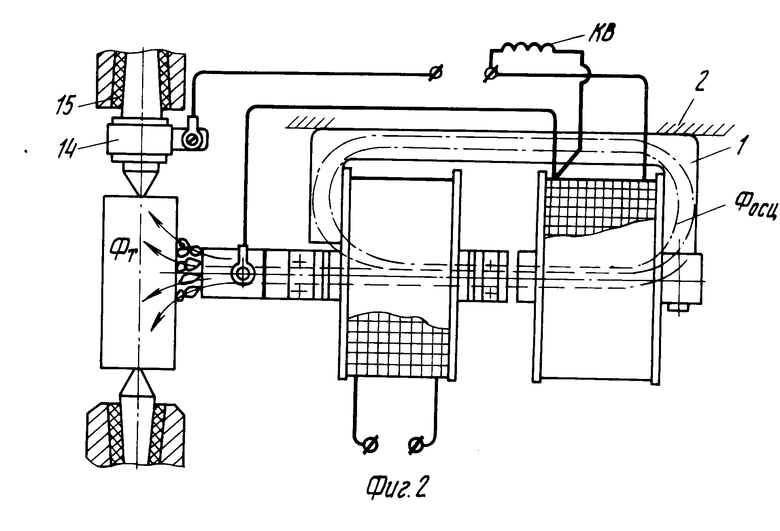

На фиг. 1 изображено предлагаемое устройство для нанесения упрочняющих покрытий; на фиг. 2 процесс нанесения упрочняющих покрытий.

Корпус 1 устройства для нанесения упрочняющих покрытий, являющийся одновременно неподвижным магнитопроводом, монтируется через изоляционные пластины в резцедержателе 2 наплавочного станка. На корпусе крепится бункер-дозатор 3, оснащенный вибратором с катушкой 4, подключенной параллельно катушке осцилляции 5. Сердечник 6 катушки осцилляции крепится к корпусу с возможностью наладочного перемещения при регулировании зазора h. Между упрочняемой деталью 7 и катушкой осцилляции на одной оси с последней установлена катушка индуктора 8, сердечник которой 9 подвешен с возможностью осциллирующего движения на плоских пружинах 10. С внешней стороны пружин на кронштейнах расположены регулировочные винты 11. Компактный электрод 12 (он же полюсный наконечник электромагнитной системы) изолирован от сердечника индуктора прокладками 13 и электрически соединен с катушкой осцилляции, которая в свою очередь подключена к одному из полюсов импульсного источника тока наплавки. Другой полюс этого же источника электрически соединен с вращающимся центром 14, изолированным от станка втулкой 15. Гранулы порошка 16 поступают в рабочую зону из бункера-дозатора по лотку 17.

Устройство устанавливается в резцедержателе станка и электроизолируется от него прокладками. Обрабатываемая деталь крепится в изолированных с помощью втулок центрах и приводится во вращательное движение от привода станка. На катушку индуктора подают напряжение от источника постоянного тока. На компактный электрод и деталь подают напряжение от источника тока наплавки. Перемещают суппорт станка и, следовательно, закрепленное в резцедержатель устройство по направлению к детали до тех пор, пока межэлектродный (рабочий) зазор h1 между электродом и деталью не станет меньше зазора в магнитопроводе h. В этом случае большая часть технологического магнитного потока Φт, создаваемого катушкой индуктора, пройдет через рабочий зазор h1. Под воздействием электромагнитной силы электрод притягивается к детали, деформируя плоские пружины и замыкая электрическую цепь тока наплавки. В результате через катушку осцилляции проходят импульсы тока, создавая импульсный магнитный поток осцилляции Φосц. Одновременно импульсы тока поступают и на катушку вибратора, вследствие чего ферромагнитный порошок из дозатора по лотку подается в зону обработки. Взаимодействие постоянного потока Φт с переменным потоком Φосц компактный электрод приводится на плоских пружинах в интенсивное осциллирующее движение с одновременной подачей ферропорошка в изменяющийся циклически от нуля до максимума межэлектродный зазор. В момент замыкания цепи тока наплавки порошок плавится и образующийся расплав совместным действием электрических и магнитных полей наносится на поверхность детали.

Устройство позволяет за счет режима самосинхронизации автоматически и с высокой степенью надежности поддерживать на заданном оптимальном уровне значение тока наплавки. Это достигается следующим образом.

При отклонении тока наплавки от оптимума в сторону увеличения соответственно увеличивается ток через катушку осцилляции 5, возрастает поток Φосц, увеличивается электромагнитная сила, притягивающая подвижный сердечник индуктора 9 к неподвижному сердечнику 6 катушки осцилляции. В результате межэлектродный зазор h1 возрастает, степень силового воздействия электрода на гранулы порошка снижается (более слабый прижим порошка к детали), время прохождения импульсов тока по цепи электрод гранулы порошка деталь становится меньше, что в конечном счете и выразится в уменьшении тока наплавки. Одновременно уменьшится и величина тока, проходящего через катушку вибратора, интенсивность вибраций уменьшится и соответственно меньше поступит в рабочий зазор порошка. Это в свою очередь еще больше интенсифицирует уменьшение тока наплавки вновь до оптимального уровня.

Если наплавочный ток отклоняется от настроенного оптимума в сторону уменьшения, то уменьшается ток через катушку осцилляции, действие потока осцилляции Фосц ослабляется, рабочий зазор h1 становится меньше, условия образования электрического контакта в цепи электрод гранулы порошка деталь улучшаются (растет длительность контактной стадии процесса). В результате ток наплавки начинает возрастать, стремясь к оптимуму. Параллельно с этим растет и ток через катушку вибратора, вследствие чего поступление порошка в рабочий зазор возрастает и процесс возвращения наплавочного тока к оптимальному уровню интенсифицируется.

Поскольку ток наплавки является импульсным и изменяется циклически, а электрод совершает на плоских пружинах циклические колебания, то описанная выше последовательность автоматической стабилизации тока по сути отображает тот факт, что предлагаемое устройство автоматически согласовывает (синхронизирует) между собой скорость подачи порошка с электрическим и механическим колебательными процессами в межэлектродном зазоре, т.е. обладает свойством самосинхронизации. За счет этого просто и надежно стабилизируется один из главных факторов ток наплавки, что в свою очередь ведет к повышению стабильности процесса упрочнения в целом и качества наносимых на деталь упрочняющих покрытий.

Наладка устройства для работы в режиме самосинхронизации включает в себя регулировку зазора h в магнитопроводе, межэлектродного зазора h1 и настройку пружинной системы с помощью регулируемых упоров.

При наплавке лучше использовать новые источники импульсного тока "Импульс-5" и "Импульс-6", позволяющие подавать импульсный ток в зону наплавки в виде регулируемого по количеству импульсов пакета с регулируемой паузой между пакетами импульсов. Разработаны экспериментальные установки для ручного и автоматического упрочнения поверхностей быстро- изнашивающихся деталей в виде вибратора БВ-1 для ручного упрочнения и БВ-2 для автоматического упрочнения, работающие по принципу предлагаемого технического решения и сходные с ним по конструкции.

Предлагаемое техническое решение за счет реализации режима самосинхронизации позволяет повысить качество наплавленного слоя по сравнению с прототипом на 30-40% Производительность наплавки повышается в 1,4-1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ КАНАВОК ПОРШНЕЙ | 1996 |

|

RU2121415C1 |

| Способ восстановления и упрочнения канавок алюминиевых поршней | 1987 |

|

SU1558595A1 |

| Устройство для упрочнения канавок поршней | 1987 |

|

SU1553299A1 |

| Устройство для электроэрозионного упрочнения поверхностей ферромагнитными порошками в магнитном поле | 1986 |

|

SU1425007A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИПОВЕРХНОСТЕЙ ЗАГОТОВОКФЕРРОМАГНИТНЫМИ ПОРОШКАМИ В МАГНИТНОМПОЛЕ | 1972 |

|

SU428928A1 |

| Способ электроискрового легирования | 1979 |

|

SU823055A1 |

| СПОСОБ КОММУТАЦИИ ТРЕХФАЗНОЙ КОНДЕНСАТОРНОЙ БАТАРЕИ | 1991 |

|

RU2025768C1 |

| Способ электроискрового легирования металлических изделий | 1981 |

|

SU973282A1 |

| Устройство для электроискровоголЕгиРОВАНия | 1979 |

|

SU835696A1 |

| Устройство для электроэрозионного нанесения покрытий из порошков ферромагнитных материалов | 1979 |

|

SU770720A1 |

Сущность изобретения: устройство выполнено с двумя последовательно расположенными катушками: катушкой индуктора и катушкой осцилляции. Устройство также снабжено катушкой вибратора, установленной на бункере-дозаторе порошка и подключенной электрически параллельно катушке осцилляции. Сердечник индуктора подвешен на пружинах с возможностью осциллирующего движения вдоль оси катушки индуктора. 2 ил.

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ УПРОЧНЯЮЩИХ ПОКРЫТИЙ ФЕРРОМАГНИТНЫМИ ПОРОШКАМИ, удерживаемыми магнитным полем, создаваемым катушкой индуктора, содержащее бункер-дозатор, отличающееся тем, что оно снабжено установленной последовательно с катушкой индуктора катушкой осцилляции, закрепленной с возможностью продольного перемещения при наладке, плоскими пружинами с регулируемыми упорами, причем сердечник индуктора подвешен на этих пружинах, а бункер-дозатор выполнен с вибратором, катушка которого подключена параллельно катушке осцилляции.

| Устройство для нанесения покрытий | 1974 |

|

SU517460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-30—Публикация

1991-10-08—Подача