1

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано в машиностроении при поверхностном электроискровом легировании и восстановлении размеров деталей машин.

Известен способ электроискрового легирования металлических изделий ферропорош.ком в магнитном поле 1.

Однако в результате иизкой электропроводности покрытия снижается производительность процесса легирования, разряд между ферропорошками и легируемой деталью носит не стабильный характер, скорость легирования уменьшается, что приводит к снижению глубины легирования слоя и увеличению шероховатости обработанной поверх}юсти.

Целью изобретения является стабилизация электрических разрядов, повышение произво: дительности и качества обработки.

Поставленная цель достигается тем, что в зону обработки дополнительно подают 1015%-ный раствор электролита с частотой.

кратной частоте электрических разрядов в моменты пиковых значений и myльcoв тока. Периодическая подача электролша в aoiry обработки обеспечивается за счет подключения к цепи разряда источника питания элскгромагнитно1-о реле (например, типа ЭП-41), которое обеспечивает синхрюнный с разрядом струи злектролета в состав ферропорошков в период пикового значения импульса электрического тока, что обеспечивает повышение электропроподности зоны разряда. Состав электролита и его процентная концентрация в пределах 10-15% выбирается в зависимости от электропроводности легирующих ферропорошков, (например, для ферропорошков с малой электропроводностью, такими как ферротитан, ферробор, используют раствор NaCI, дли ферроникеля, феррохрома - раствор BaCI или-КЫО2, для ферровольфрама, ферроалюминия - раствор

20 CuSO4.

Дозированная подача раствора элеКтрошпга В состав ферропорошков в период пикового значения импульса электрического тока ускоряет протекание процесса диффузии в зоне, разряда. Существенное влияние на ускорение процесса диффузии оказывает очистка поверхности легирующих ферропорошков и поверхности легируемой детали от окислов. Происходит анодное растворение ферроnbpouiKOB электролитной средой, что способствует более активной адсорбции легируемой поверхностью ионов и атомов легирующих ферропорощков. В зоне разряда за счет наличия электролитной среды образуется газоПаровая оболочка, которая обеспечивает защитную среду от окисления, повышает темnepaTjrpy ферропорощков.

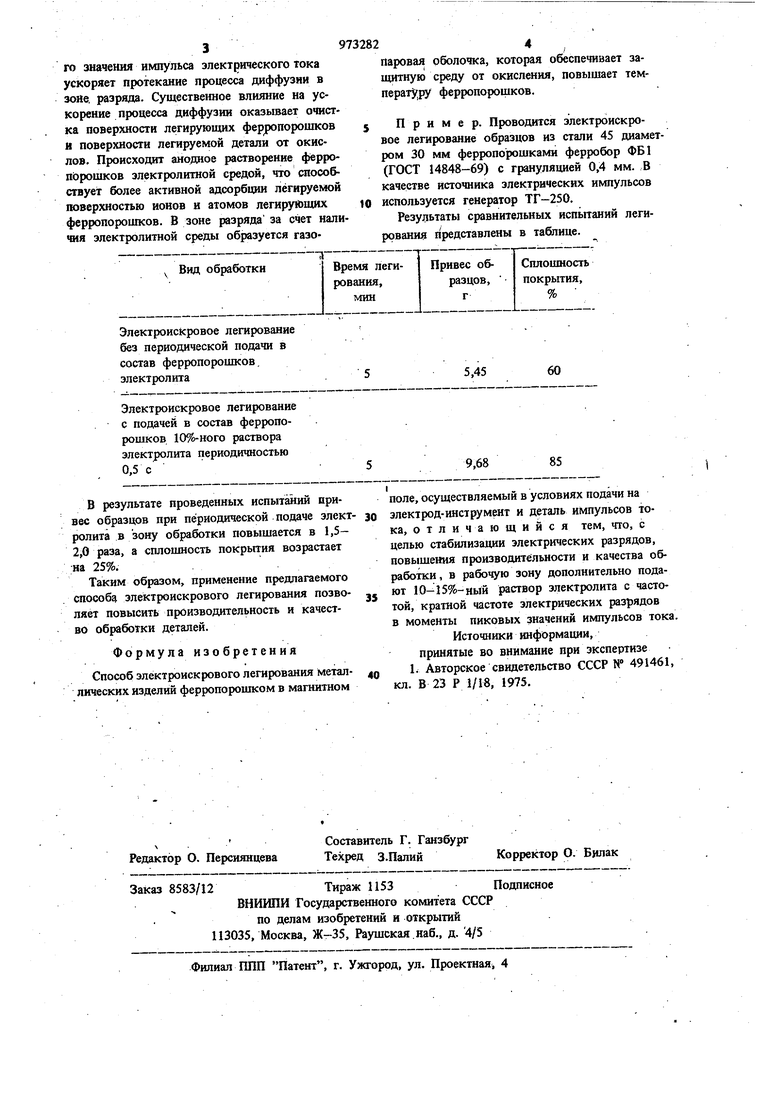

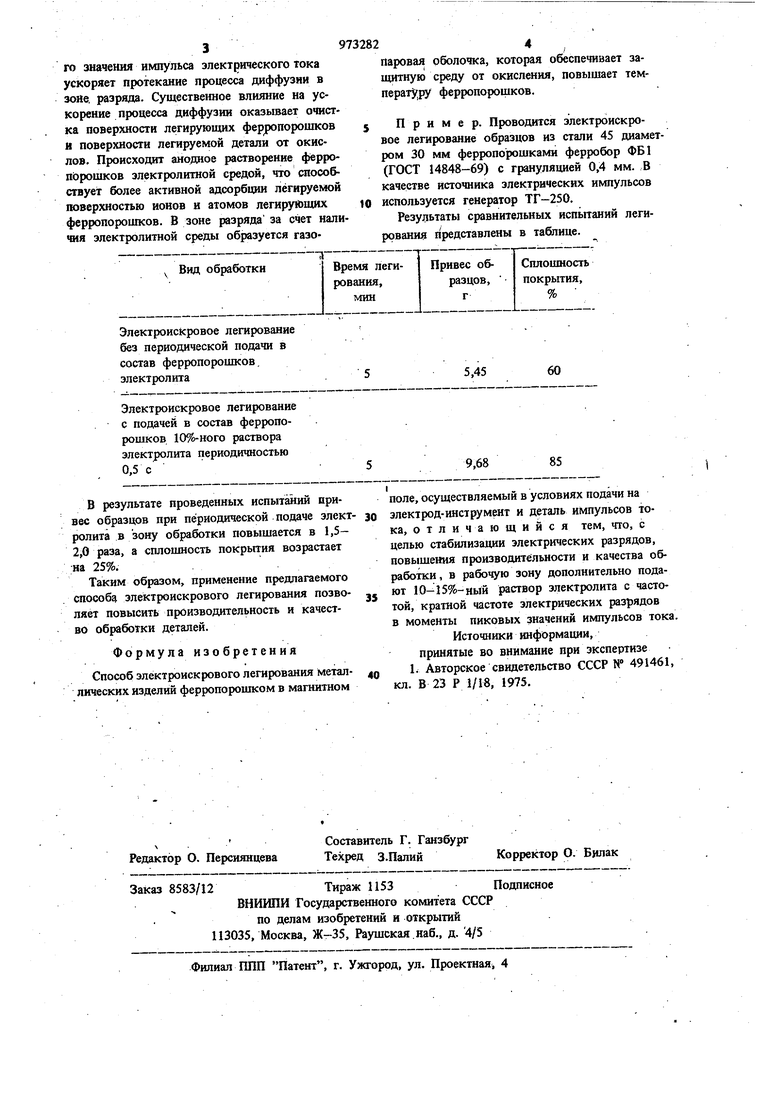

Пример. Проводится электроискровое легирование образцов из стали 45 диаметром 30 мм ферропорощками ферробор ФБ1 (ГОСТ 14848-69) с грануляцией 0,4 мм. В качестве источника электрических импульсов используется генератор ТГ-250.

Результаты сравнительных испьпаний легирования представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| Способ электроискрового легирования металлических изделий | 1978 |

|

SU778988A1 |

| Способ электроискрового легирования | 1973 |

|

SU505553A1 |

| СПОСОБ МАГНИТОЭЛЕКТРИЧЕСКОГО ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016718C1 |

| Способ электроискрового легирования | 1977 |

|

SU629036A1 |

| Способ электроискрового легирования электрических скользящих контактов | 2015 |

|

RU2615420C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| Способ электрической обработки | 1988 |

|

SU1576263A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

Электроискровое легирование без периодической подачи в состав ферропорощков, электролита

Электроискровое легирование с подачей в состав ферропорощков 10%-ного раствора электролита периодичностью 0,5 с

В результате проведенных испытаний привес образцов при периодической подаче электролита в зону обработки повыщается в 1,52,0 раза, а сплощность покрытия возрастает :на 25%.. .

Таким образом, примеиение предлагаемого способа электроискрового легирования позволяет повысить производительность и качество обработки деталей.

Формула изобретения

Способ электроискрового легирования металлических изделий ферропорощком в магнитном

60

5,45

9,68

85

поле, осуществляемый в условиях подачи на электрод-инструмент и деталь импульсов тока, отличающийся тем, что, с целью стабилизации электрических разрядов, повыщения производительности и качества обработки , в рабочую зону дополнительно подают 10-15%-яый раствор электролита с частотой, кратной частоте электрических разрядов в моменты пиковых значений импульсов тока.

Источники информащ1и, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 491461, кл. В 23 Р 1/18, 1975.

Авторы

Даты

1982-11-15—Публикация

1981-04-13—Подача