Изобретение относится к переработке жидких высокоактивных отходов (ЖВАО), образующихся при гидрометаллургических способах регенерации облученного ядерного топлива.

В настоящее время наиболее рациональным способом обращения с ЖВАО считается их фракционирование, приводящее к получению концентратов цезия, стронция и трансплутониевых элементов.

Концентраты цезия-137 являются исходным сырьем для изготовления источников фотонного излучения. В качестве матричных материалов для создания этих источников наибольшее практическое значение приобрели стекло и керамика. Для фиксации цезия-137 известны составы силикатных, алюмосиликатных, боросиликатных и свинцовосиликатных стекол. Однако разработки непрерывных процессов получения в больших количествах цезийсодержащих стекол, пригодных для изготовления источников фотонного излучения, практически отсутствуют.

Для отверждения нефракционированных ЖВАО наибольшее распространение получили двухстадийные процессы их остекловывания. При осуществлении первой стадии этих процессов - кальцинации ЖВАО - возникают проблемы, обусловленные в том числе и химическим составом ЖВАО.

Наиболее близким к предлагаемому является способ остекловывания нефракционированных ЖВАО, в котором их непрерывно кальцинируют в наклонной вращающейся трубчатой печи, а в плавителе остекловывают кальцинат после добавления к нему стеклообразователей. Однако в этом кальцинаторе, как и в других существующих, затруднена непосредственная кальцинация ЖВАО с высоким содержанием нитратов щелочных металлов. По этой причине при кальцинации в наклонной вращающейся трубчатой печи ЖВАО с массой долей нитратов щелочных металлов более 20% предусматривается ее снижение до предельной величины растворением в ЖВАО нитрата алюминия.

Непосредственная кальцинация в наклонной вращающейся трубчатой печи концентрата цезия сопровождается интенсивным образованием гарнисажа, прочно связанного с ее рабочей поверхностью (см. пример 1). Кальцинация по этому способу приводит к получению кальцината с большой массовой долей Al2O3, который является тугоплавким оксидом, повышающим температуру варки стекла, а остекловывание этого кальцината - к получению стекла с низкой массовой долей оксида цезия.

Целью изобретения является остекловывание концентратов цезия-137 в цезийсвинцовосиликатное стекло с высокой массовой долей оксида цезия, пригодное для изготовления источников фотонного излучения.

Для достижения поставленной цели концентраты цезия смешивают со стеклообразователями: тонкодисперсным аморфным кремнеземом в массовом соотношении оксид цезия/кремнезем (40-60): (60-40)% и тонкодисперсным диоксидом свинца, полученную суспензию непрерывно кальцинируют в наклонной вращающейся трубчатой печи с градиентом температуры по ее длине 400-600оС, а полученный кальцинат остекловывают в плавителе без дополнительного введения стеклообразователей.

Использование тонкодисперсного аморфного кремнезема позволяет проводить кальцинацию концентратов цезия на его развитой поверхности и тем самым снизить нагрузку на рабочую поверхность кальцинатора.

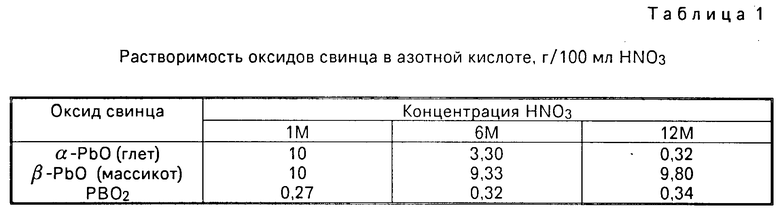

Применение в процессе кальцинации концентратов цезия, кислотность которых по азотной кислоте может достигать 12 М, диоксида свинца обусловлено тем, что его растворимость в ней ниже растворимости оксида свинца (см. табл.1).

Кальцинация нитрата свинца - продукта растворения оксида свинца в азотной кислоте - начинается при относительно высокой температуре (≈ 470оС), протекает крайне медленно через ряд промежуточных продуктов (гидроксинитраты свинца) и сопровождается образованием гарнисажа на рабочей поверхности кальцинатора.

Термическое разложение диоксида свинца начинается при относительно низкой температуре ( ≈290оС).

П р и м е р 1. Способ проверяли в лабораторных условиях на модельном концентрате цезия с содержанием CsNO3) 75 г/л в пересчете на Cs2O) и кислотностью HNO3 12 М.

Модельный концентрат цезия непрерывно кальцинировали на лабораторной установке типа наклонной вращающейся трубчатой печи с градиентом температуры по ее длине 400 - 600оС.

Непосредственная кальцинация модельного концентрата цезия сопровождалась интенсивным образованием гарнисажа, прочно связанного с рабочей поверхностью установки. Выход кальцината отсутствовал. Летучесть цезия при непосредственной кальцинации его модельного концентрата составила 4,83 долей активности %.

П р и м е р 2. К модельному концентрату цезия добавляли тонкодисперсный аморфный кремнезем до концентрации 112,5 г/л, т.е. до массового соотношения Cs2O:SiO2=40:60%.

Полученную суспензию непрерывно кальцинировали, как описано в примере 1.

Кальцинация суспензии не сопровождалась интенсивным образованием гарнисажа на рабочей поверхности установки. Выход кальцината был стабильным. Летучесть цезия при кальцинации суспензии тонкодисперсного аморфного кремнезема в модельном концентрате цезия составила 0,49 долей активности (% ), а массовая доля остаточного нитрата-иона в кальцинате 3,4% в пересчете на "чистый" кальцинат (без кремнезема).

П р и м е р 3. К суспензии тонкодисперсного аморфного кремнезема в модельном концентрате цезия с массовым соотношением Сs2O:SiO2=40:60%, полученной как описано в примере 2, добавляли 25% тонкодисперсного диоксида свинца (в пересчете на оксид), т.е. до массового соотношения Cs2O:PbO:SiO2 = 32:20:48%. Полученную суспензию непрерывно кальцинировали, как описано в примере 1. Кальцинация суспензии не сопровождалась интенсивным образованием гарнисажа на рабочей поверхности установки. Выход кальцината был стабильным.

Летучесть цезия при кальцинации суспензии тонкодисперсных аморфного кремнезема и диоксида свинца в модельном концентрате цезия составила 0,57 долей активности, (%), а массовая доля остаточного нитрат-иона в кальцинате 9,0% в пересчете на "чистый" кальцинат (без стеклообразователей).

Термообработка в плавителе при температуре 1100оС в течение 3 ч кальцината без дополнительного введения стеклообразователей привела к получению цезийсвинцовосиликатного стекла.

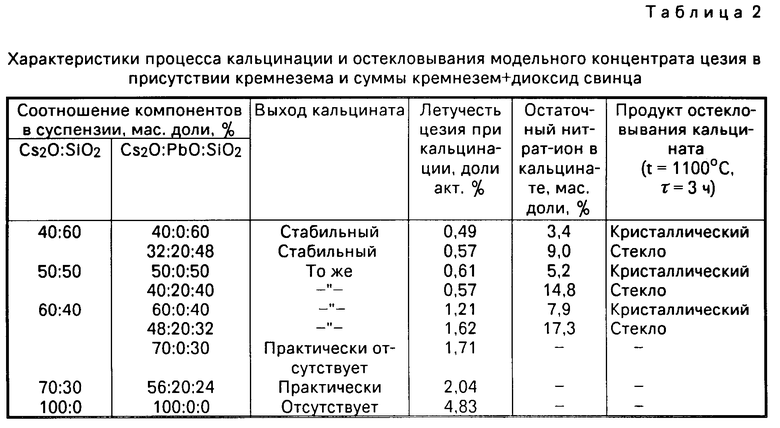

Определенные, как описано в примерах, характеристики процесса кальцинации и остекловывания суспензий тонкодисперсного аморфного кремнезема и диоксида свинца в модельном концентрате цезия при различных массовых соотношениях Cs2O:SiO2 приведены в табл.2.

Из табл.2 видно, что при кальцинации указанных суспензий с массовой долей Cs2O более 60% (без учета PbO2) выход кальцината практически отсутствовал из-за образования гарнисажа, прочно связанного с рабочей поверхности установки. При массовой доле Cs2O в указанных суспензиях менее 40% (без учета PbO2) конечный продукт их остекловывания с учетом его разбавления оксидом свинца имеет низкую емкость по Cs2O.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1991 |

|

SU1746831A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РЕЭКСТРАКТА ЦЕЗИЯ-137 | 2006 |

|

RU2317604C2 |

| СПОСОБ ВКЛЮЧЕНИЯ ВЫСОКОАКТИВНОГО КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1992 |

|

RU2034345C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1993 |

|

RU2062519C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ К ОСТЕКЛОВЫВАНИЮ | 2009 |

|

RU2432630C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164716C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ ИЛИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1995 |

|

RU2098874C1 |

| УСТРОЙСТВО ДЛЯ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ИОНООБМЕННЫЕ СМОЛЫ | 1997 |

|

RU2115182C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291115C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 2003 |

|

RU2243609C2 |

Изобретение относится к двухстадийным способам остекловывания жидких высокоактивных отходов. Целью изобретения является остекловывание концентратов цезия-137 в цезийсвинцовосиликатное стекло с высокой массовой долей оксида цезия. Цель достигается тем, что кальцинацию проводят в присутствии стеклообразователей: тонкодисперсного аморфного кремнезема при массовом соотношении оксид цезия/кремнезем (40 - 60) : (60 - 40)% и тонкодисперсного диоксида свинца. При этом процесс происходит в плавителе без дополнительного введения стеклообразователей. 2 табл.

СПОСОБ ОСТЕКЛОВЫВАНИЯ КОНЦЕНТРАТОВ ЦЕЗИЯ-137, включающий их кальцинацию в наклонной вращающейся трубчатой печи с градиентом температуры по ее длине 400 - 600oС и последующее остекловывание кальцината в плавителе, отличающийся тем, что, с целью остекловывания концентратов цезия-137 в цезийсвинцовосиликатное стекло с высокой массовой долей оксида цезия, их кальцинацию проводят в присутствии стеклообразователей: тонкодисперсного аморфного кремнезема при массовом соотношении оксид цезия - кремнезем (40 - 60) : (60 - 40)% и тонкодисперсного диоксида свинца.

| Chotin M.M., bonnland R.A., Jouan A.F., Rabot A.E.Operational Experience oF the First Jndustrial HLW Vitrification Plant, in Proceedines oF the international Symposium on Ceramics in Nuclear Waste Management Cincinnatl, Ohio, USA, April 30-May 2, 1979, CONF - 790420. |

Авторы

Даты

1994-07-30—Публикация

1990-05-03—Подача