Изобретение относится к фильтрам общего назначения и может быть использовано в химической, пищевой, фармацевтической и других отраслях промышленности.

Цель увеличение фильтровальной поверхности в единице объема фильтра, обеспечение эффективного сброса с ней осада, надежную регенерацию и упрощение натягивания тканевого рукава на каркас фильтрующего элемента.

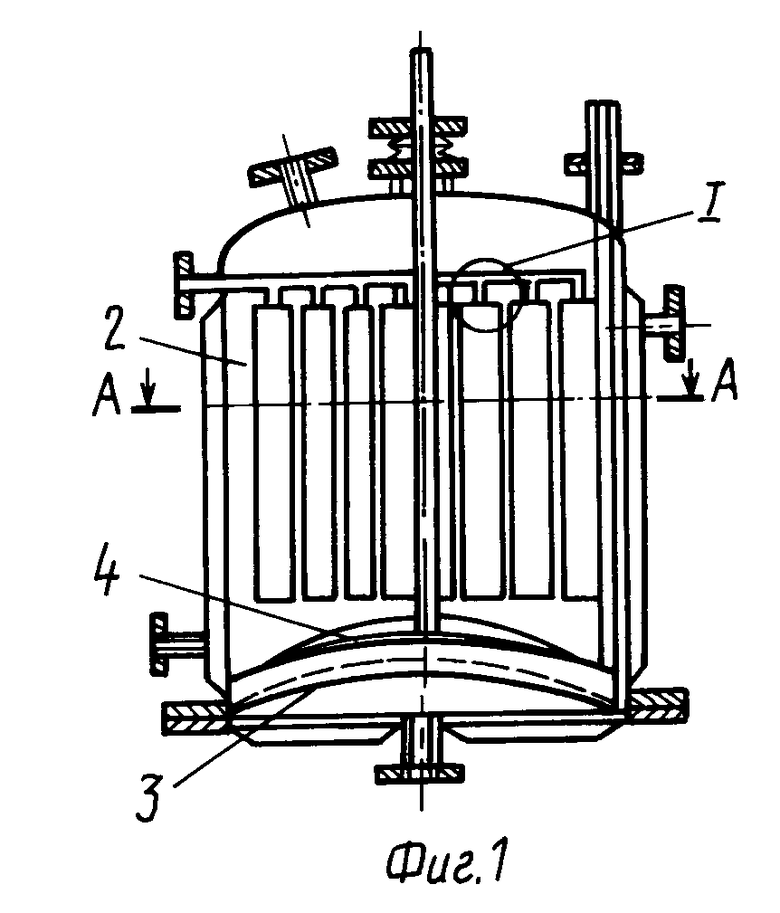

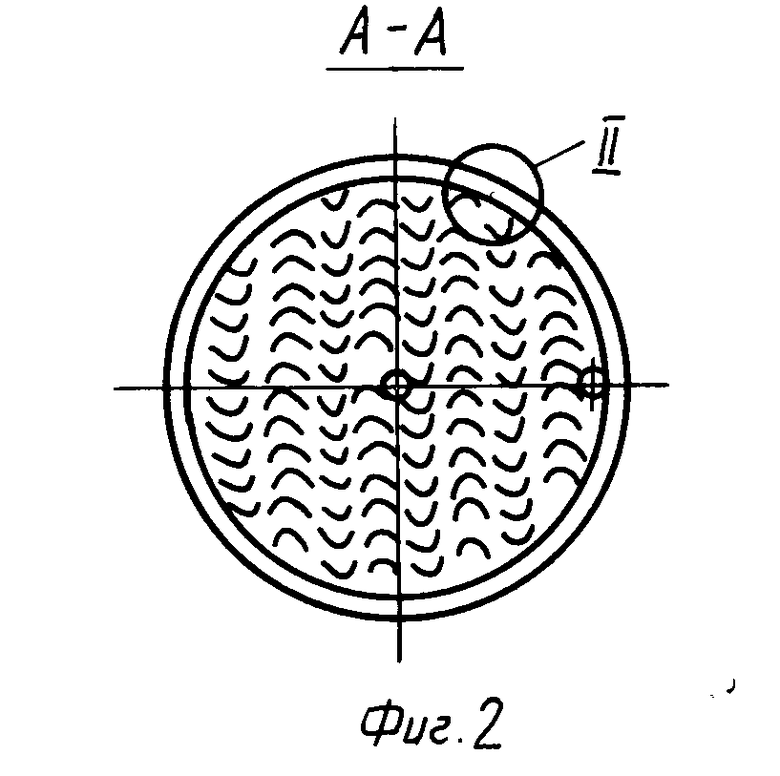

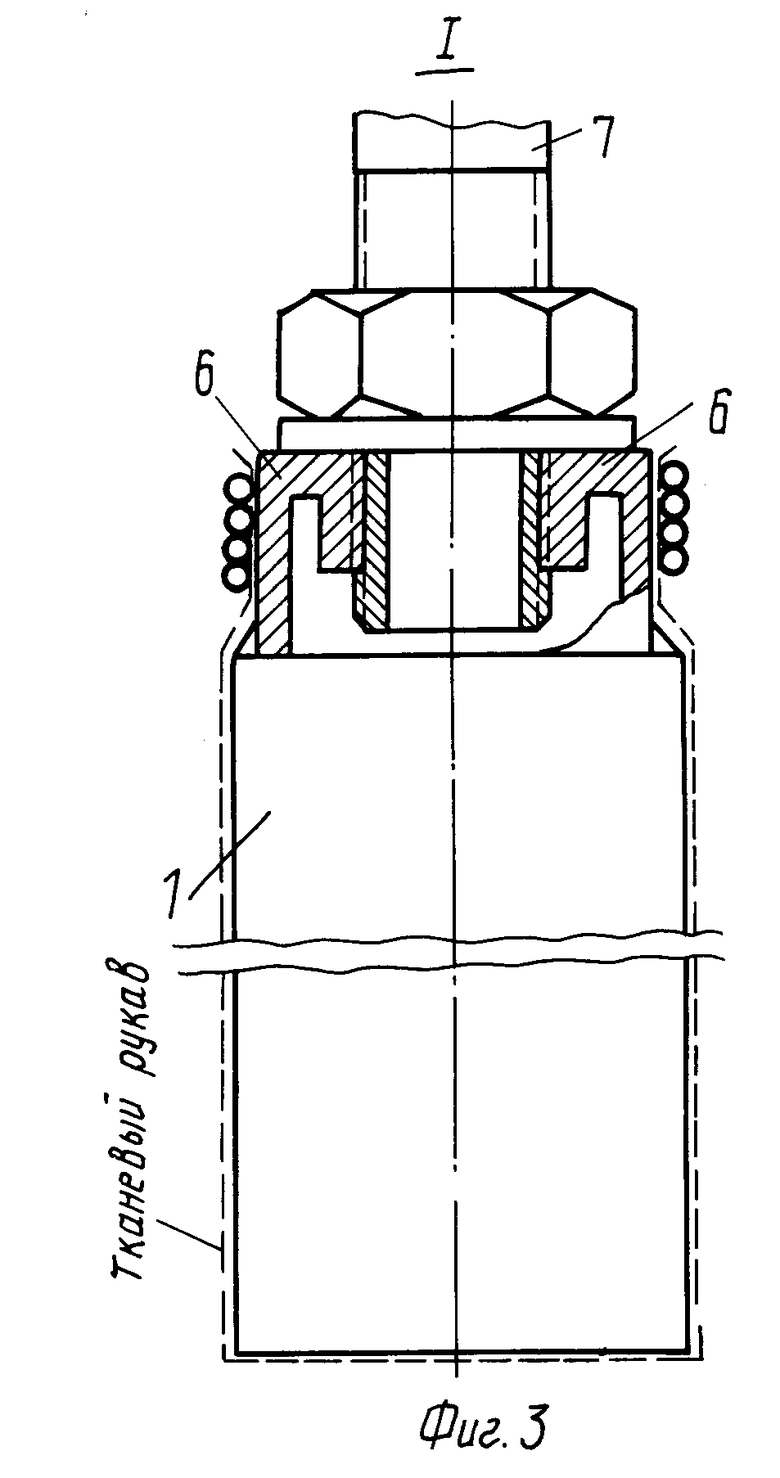

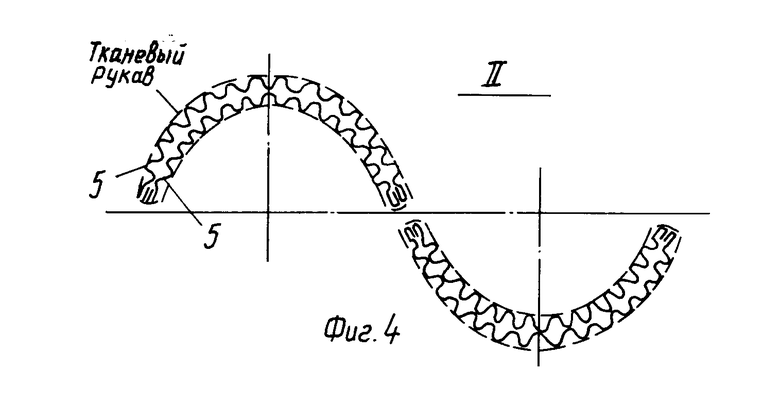

На фиг. 1 показан фильтр в разрезе; на фиг. 2 разрез по А-А на фиг. 1; на фиг. 3 узел I на фиг. 1; на фиг. 4 узел Ii на фиг. 2.

Массив фильтрующих элементов 1 расположен в корпусе 2 фильтра над горизонтальной фильтрующей перегородкой 3 и вибротарелкой 4. Составные части фильтрующего элемента 1 изготовляются штамповкой из перфорированной плоской заготовки с предварительно выполненной отбортовкой, причем форма и гофры формируются одновременно в процессе штамповки. Каждый элемент пары коромысел 5 штампуется отдельно, а затем собирается таким образом, чтобы борта коромысел располагались внутри каркаса, а гофры соприкасались друг с другом в экстремальных точках. Коромысла крепятся друг с другом по месту отбортовки с помощью заклепок. На фильтрующий элемент 1 массива натягивается цельнотканый или сшитый тканевый рукав. Крепление рукава на каркасе производится так же, как и на обычных патронных фильтрах, для чего тело фильтрующего элемента жестко крепится к подсоединительной головке, которая в свою очередь состоит из коллектора 6 и отводной трубки 7 с резьбовым соединением. При помощи резьбового соединения фильтрующие элементы подсоединяются обычным способом к общему коллектору фильтра.

Работа фильтра производится в следующей последовательности: корпус фильтра заполняется суспензией, а затем включаются в работу фильтровальные элементы. В этот момент фильтровальная ткань рукава прижимается к ложбине вогнутой части каркаса и уже на всей фильтрующей поверхности элемента начинает задерживаться твердая фаза, а фильтрат проходит в желобках вдоль гофр, попадает в коллектор 6 головки, а затем в отводную трубу 7 и далее в общий трубчатый коллектор фильтра. Путь фильтрата принципиально не отличается в варианте использования коромысла без своей пары, однако при этом накладывается требование более тщательного выбора материала ткани, например, к ее толщине. В последнем случае возможна как внутренняя, так и внешняя отбортовка коромысла с заключенной в ней дренажной сеткой. Рабочий цикл фильтрования ограничивается достижением оптимальной толщины осадка, выбранной или из условий фильтруемости гетерогенной среды, или из условий его сброса с фильтровальной ткани. Существенным моментом для облегчения сброса осадка с вогнутой стороны фильтрующего элемента является выполнение условия: Т/4 > А≥0 и Н > А, где Т период колебаний синусоиды относительно центральной линии; А амплитуда синусоиды; Н расстояние между синусоидальными поверхностями. Выполнение этого условия предотвращает эффект заклинивания впадины осадком и способствует эффективному выталкиванию осадка из этой искусственной ложбины. Ограничение по толщине осадка, особенно в случае фильтрования хорошо фильтруемых сред, должно быть наложено с целью предотвращения общего залипания осадком массива фильтровальных элементов. Предельная толщина осадка для каждого продукта устанавливается опытным путем и контролируется фильтровально допустимым объемом перерабатываемой суспензии в пределах одного фильтровального цикла. По завершении рабочего цикла фильтрования производится сброс осадка с фильтровального полотна и регенерация последнего. В предлагаемом фильтре реализуются совершенно новые возможности регенерации полотна. После прекращения подачи суспензии в фильтр и сброса в нем давления включается привод вибропульсационной тарелки. При этом под влиянием пульсаций упругой жидкости среды осадок смывается с фильтрующего элемента, а освобожденная от осадка ткань отвисает от каркаса и начинает с некоторой степенью свободы перемещаться поперек гофр коромысла, выполняя при этом движения, аналогичные движениям белья от хозяйских рук при его стирке на обыкновенной стиральной доске. Если в ряде производств отработанная фильтровальная ткань действительно стирается в прачечных с целью восстановления ее фильтрационных свойств, то в предлагаемом вибропульсационном агрегате происходит то же самое прямо на месте без разборки фильтра и его переэкипировки. После 3-5-минутной стирки при включении вибротарелки открывается вентиль отвода фильтрата за горизонтальной фильтрующей перегородкой. Затем в течение 1-2 мин в полость фильтрующих элементов подается промывная среда, осуществляя таким образом обратную промывку ткани. Допускается затем непродолжительная подача в те же полости сжатого газа, в результате чего производится отдувка фильтрующих полотен. Указанные операции проводятся одновременно с операцией заключительного фильтрования на горизонтальной фильтрующей перегородке, которое началось с открытием упомянутого вентиля и подачей давления в корпус фильтра. Частоту колебаний тарелки во время проведения обратной промывки и продувки фильтрующих элементов следует уменьшить. Заключительное фильтрование через фильтровальную перегородку завершается при включенной вибротарелке, так как с одной стороны колебания последней способствуют смывку осадка с ее верхней кромки, а с другой уплотнению и обезвоживанию осадка, толщина которого может достигать 200-300 мм. После прекращения потока фильтрата рекомендуется продуть толстый слой осадка коротким, но интенсивным потоком сжатого газа. Выгрузка осадка осуществляется вручную. Возможна также гидровыгрузка осадка, однако при ней требуется дополнительное отжимное устройство вне фильтра. Варианты сухой выгрузки осадка из фильтра известны. Если производственные возможности завода-изготовителя ограничены, то возможен упрощенный вариант фильтрующего элемента основного массива в виде коромысла без своей пары и отвечающего условию А С, что соответствует трансформации синусоидального в плоский элемент. Даже в этом случае предлагаемый фильтр вмещает гораздо большую поверхность фильтрования в единице объема в сравнении с прототипом и не уступает по этому показателю листовому фильтру, существенно у него выигрывая в удобстве натягивания фильтровального рукава на каркас, удобстве его герметизации и в возможности проведения обратной промывки. Массив же синусоидальных элементов вследствие более рациональной их компоновки гарантирует увеличение фильтровальной поверхности на единицу объема фильтра до 40% в сравнении с листовым фильтром. Фильтр является реализованной в едином аппарате комбинации патронного фильтра и емкостного друкфильтра с мешалкой, когда появление в технологической схеме первого обусловлено необходимостью фильтрации больших потоков суспензии, а второго связано с желанием наиболее простым способом удалить осадок из производственного цикла. Использование одного фильтровального аппарата вместо двух ведет к существенной экономии электроэнергии, металла, производственных помещений, площадей, рабочих мест, насосов, арматуры, трубопроводов и приборов КИП, снимает вопросы транспорта суспензии. Все эти достоинства, наряду с простотой его изготовления и удобством натягивания тканевого рукава на каркасы фильтровального массива, делают предлагаемый фильтровальный виброагрегат одним из ключевых аппаратов для современных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР | 1992 |

|

RU2035203C1 |

| Фильтровальный патрон | 1990 |

|

SU1782629A1 |

| Карусельный вакуум-фильтр | 1989 |

|

SU1695966A1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2222369C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2019 |

|

RU2715189C1 |

| Фильтрующий патрон | 1980 |

|

SU880446A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2005 |

|

RU2283683C2 |

| РУКАВНЫЙ ФИЛЬТР | 2018 |

|

RU2691719C1 |

| Фильтр для очистки жидкости от нерастворимых примесей | 1988 |

|

SU1720684A1 |

| Система промышленной пылегазоочистки с применением рукавных фильтров | 2017 |

|

RU2648318C1 |

Изобретение относится к фильтрам общего назначения и предназначено для использования в химической, пищевой, фармацевтической и других отраслях промышленности. Цель изобретения - существенное развитие фильтровальной поверхности в единице объема фильтра, а также обеспечение эффективного сброса с нее осадка и ее надежную регенерацию. В фильтре используются синусоидальные вертикальные элементы, которые размещены на равноудаленных друг от друга синусоидальных поверхностях, собираются они из гофрированных перфорированных коромысел, плечи которых симметричны по отношению нормалям к экстремальным точкам синусойды. На такие элементы легко натягиваются цельнотканные или сшитые тканиевые рукава. Фильтрующие элементы при помощи резьбового соединения подсоединяются к отводному коллектору фильтрата. Элементы массива обеспечивают увеличение фильтровальной поверхности до 40% в сравнении с известными аналогами, эффективную и тщательную регенерацию фильтровальной ткани при наличии источника пульсации в фильтре и удобство натягивания тканевого рукава на металлическую основу. Ряд достоинств фильтра - пониженная металлоемкость на единицу фильтровальной поверхности, экономия электроэнергии и производственных площадей, простота его изготовления и обслуживания делают его одним из ключевых аппаратов для современных технологий. 4 з.п. ф-лы, 4 ил.

5. Фильтр по п.1, отличающийся тем, что источником усилий для относительного перемещения каждого тканевого рукава относительно гофрированного волнообразного тела фильтровального патрона являются возвратно-поступательные колебания вибропульсационной тарелки.

| Фильтр | 1982 |

|

SU1114440A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-10—Публикация

1992-09-28—Подача