Изобретение относится к охране окружающей среды. Изобретение относится к устройствам области очистки технологических газов и аспирационного воздуха от пыли и вредных газообразных компонентов воздуха. Полезная модель может быть использована на предприятиях черной и цветной металлургии, химической промышленности, пищевой промышленности и при производстве строительных материалов, а также на других производствах, где требуется очистка воздуха или газов от пыли. В частности, изобретение рассматривает конструкцию системы рукавных фильтров с импульсной продувкой, расположенных горизонтально фильтровальных рукавов сжатым воздухом или газом.

Так, известна система промышленной пыле-газочистки, содержащая установленные в ряд рукавные фильтры, выполненные с обтянутыми трубчатыми оболочками из фильтроматериала каркасными фильтровальными элементами в основных пылеулавливающих камерах, с расположенными в верхней части основных пылеулавливающих камер камерами, сообщенными с воздуховодом ввода загрязненного воздуха, с камерами очищенного воздуха, в которые выведены открытые торцы каркасных фильтровальных элементов, и с расположенными под основными пылеулавливающими камерами бункерами для сбора загрязнений с поверхности фильтровальных элементов, воздуховод вывода очищенного воздуха из камер очищенного воздуха, при этом в камерах очищенного воздуха расположены трубопроводы с импульсными трубками, которые расположены напротив выходных отверстий фильтровальных рукавов для импульсной регенерации сжатым воздухом этих рукавов, при этом указанные трубки через крановую и клапанную аппаратуру сообщены с источником сжатого воздуха (RU 2479338, B01D 46/02, опубл. 20.04.2013).

В данной системе грязный газ или воздух подают внутрь основной пылеулавливающей камеры с помощью трубопровода грязного газа или воздуха через входной патрубок и направляют этот поток к решетке вертикально расположенных каркасных фильтровальных элементов. Поток грязного газа или воздуха распределяется по объему основной пылеулавливающей камеры и пропускается через текстильные оболочки, одетые на каркасы фильтровальных элементов. Чистый воздух или газ попадает внутрь фильтровальных элементов и выходит в камеру очищенного воздуха для последующего удаления через выпускной патрубок. А пыль, сажа, элементы загрязнения оседают на поверхности текстильных оболочек каркасных фильтровальных элементов.

Периодически в момент перекрытия потока поступления грязного газа или воздуха производят импульсами подачу сжатого воздуха через импульсные трубки в полость каркасных фильтровальных элементов. Особенностью известного решения является то, что фильтровальные элементы выполнены с открытыми концами. Во время прохождения импульса сжатого воздуха происходит пневмоудар на оболочку, приводящую к ее расширению и, как следствие, разрушению накопившихся на оболочке загрязнений. Накопившиеся осаждения на по поверхности оболочек разрушаются и через зазоры между каркасными фильтровальными элементами осыпаются в бункер, откуда осаждения удаляются.

Для создания высокого давления импульса сжатого воздуха в открытой с двух концов трубчатой полости используется ресивер высокого давления, от которого сжатый воздух подается по трубопроводам и клапанам к импульсным трубкам. Так как обработке импульсами одновременно подвергается большое количество полостей фильтровальных элементов и эта обработка проводится в открытых полостях, то, естественно, мощность ресивера иго объем должен быть большими. Это объясняется тем, что для очистки оболочек фильтровальных элементов необходимо создать такое давление, которое обеспечивало бы растяжение оболочки или образование на ней волновых сдвигов. Деформация оболочки приводит к разрушению накопившихся на ней загрязнений. Но по газовому закону давление газа во все стороны распространяется одинаково только в замкнутой системе, а в разомкнутой системе (открытой) направление давления смещается в сторону меньшего сопротивления или в область низкого давления. Открытый с двух торцов каркасный фильтровальный элемент представляет собой открытую систему. Следовательно, при подаче импульса сжатого воздуха большая часть этого потока просто пройдет с одного торца к другому, и только небольшая часть потока создаст некоторое давление на оболочку. Чтобы деформация оболочки была существенной, необходимо создать очень мощный импульс, который получается только при использовании больших ресиверов высокого давления. Большая часть сжатого воздуха используется впустую и непроизводительно, затрачивая энергию. В связи с этим в этом решении предлагается оснащать фильтровальные элементы встроенным на входе соплом Вентури, которое, по мнению авторов изобретения, должно усилить импульс, повысив скорость распространения ударной волны. Но в реальности это приводит только к усложнению конструкции.

Применение емкостей со сжатым воздухом высокого давления в промышленных целях в виде общепринятых ресиверов регулируется приказом Ростехнадзора от 25.03.2014 №116 "Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», согласно которым установка и размещение должны соответствовать требованиям законодательства в области промышленной безопасности. Эти требования указывают на необходимость размещения таких ресиверов на отдельных специализированных площадках, оборудованных необходимыми средствами, обеспечивающими безопасность эксплуатации. При исполнении этих требований система промышленной очистки представляет собой сооружение, где проводится процесс очистки загрязненного воздуха или газа, и отдельно стоящее сооружение с системой ресиверов. По масштабам это габаритно и занимает много площади.

В известной системе в основной пылеулавливающей камере применена схема истечения чистого воздуха через каркасные фильтровальные элементы в камеру дополнительной очистки. Это вызвано тем, что поступающий сверху из воздуховода ввода загрязненного воздуха загрязненный поток направляется вдоль фильтровальных элементов. Поэтому верхние зоны этих элементов загрязняются сильнее, чем нижние: снижается качество очистки. Процесс очистки в рукавных фильтрах построен на наличии разницы давлений на входе в основную пылеулавливающую камеру и на выходе в камере очищенного воздуха. А при использовании дополнительной камеры очистки необходимо создать такую же разницу в давлении между основной пылеулавливающей камерой и дополнительной камерой очистки, а так же разницу давлений между дополнительной камерой очистки и камерой очищенного воздуха. Такая ступенчатая система установления разницы в давлениях приводит к тому, что в одной из камер всегда будет недостаточное давление или в камерах будет недостаточная разница давлений. Это объясняется тем, что разницу давлений образуют вытяжным вентилятором, который размещен на выходе воздуховода чистого воздуха. А между основной пылеулавливающей камерой и дополнительной камерой такого вентилятора нет. Это так же является причиной недостаточно полной очистки в основной пылеулавливающей камере. Из камеры дополнительной очистки очищенный поток по воздуховоду поднимается вверх. Таким образом в системе использована развитая схема компоновки, согласно которой все камеры и связанные с ними воздуховоды компонуются последовательно. При таком исполнении система, как комплекс, приобретает большие габариты и занимает большую площадь, что переводит комплекс в сооружение, для которого необходима свободная поверхность на территории промышленного предприятия.

Таким образом, в известной системе промышленной пыле-газочистки проблема с качеством очистки прямо связана с увеличенными габаритами самого комплекса. А очистка тесно связана со схемным решением рукавных фильтров. Кроме того, известная система не имеет резервирования, то есть очистка регенерацией возможна только в период полной остановки комплекса. Остановки комплекса требует даже поломка одного рукавного фильтра или другого узла в комплексе.

Настоящее изобретение направлено на достижение технического результата, заключающегося в снижении габаритных показателей площади под систему, представленную в виде комплекса, при обеспечении одноступенчатой очистки грязного воздуха за счет повышения производительности фильтровальных элементов в основной пылеулавливающей камере.

Указанный технический результат достигается тем, что в системе промышленной пыле-газочистки, содержащей установленные в ряд рукавные фильтры, выполненные с обтянутыми трубчатыми оболочками из фильтроматериала каркасными фильтровальными элементами в основных пылеулавливающих камерах, с расположенными в верхней части основных пылеулавливающих камер камерами, сообщенными с воздуховодом ввода загрязненного воздуха, с камерами очищенного воздуха, в которые выведены открытые торцы каркасных фильтровальных элементов, и с расположенными под основными пылеулавливающими камерами бункеры для сбора загрязнений с поверхности фильтровальных элементов, воздуховод вывода очищенного воздуха из камер очищенного воздуха, при этом в камерах очищенного воздуха расположены трубопроводы с импульсными трубками, которые расположены напротив выходных отверстий фильтровальных рукавов для импульсной регенерации сжатым воздухом этих рукавов, при этом указанные трубки через крановую и клапанную аппаратуру сообщены с источником сжатого воздуха, каждый фильтровальный элемент состоит из металлического каркаса и натянутого на этот каркас тканевой трубчатой оболочки из фильтроматериала, один конец которой выполнен глухим для охвата торцевой части металлического каркаса и открытым с другого конца, в каждой вертикально ориентированной основной пылеулавливающей камере рукавного фильтра каркасные фильтровальные элементы расположены горизонтально в ряды по горизонтали и по вертикали с выводом их открытых концов в вертикально ориентированные вдоль основных пылеулавливающих камер камеры очищенного воздуха, в которых трубопроводы с импульсными трубками смонтированы вертикально с расположением каждой импульсной трубки напротив открытого конца соответствующего каркасного фильтровального элемента на расстоянии от открытого конца этого фильтровального элемента для подачи сжатого воздуха под углом раскрытия факела равным 6-8°, при этом установленные в два ряда рукавные фильтры смонтированы на платформе, расположенной на расстоянии от опорной поверхности на стойках и сгруппированы в два ряда, между которыми выполнен проход и над которыми выполнен навес, воздуховод ввода загрязненного воздуха выполнен с общим вертикально ориентированным с одного конца платформы входным патрубком, делящимся на два рукава, каждый из которых сообщен с камерой, сообщаемой с основными пылеулавливающими камерами рукавных фильтров ряда, а воздуховод вывода очищенного воздуха из камер очищенного воздуха выполнен в виде двух рукавов, которые протянуты под камерами очищенного воздуха каждого ряда рукавных фильтров, подсоединены к нижним частям камер очищенного воздуха, выведены с другого конца платформы под платформу в сторону воздуховода ввода загрязненного воздуха и сообщены каждый двумя рукавами с размещенной на опорной поверхности вентиляторной установкой, выходной патрубок которой пропущен между двух рукавов и сообщен с выходным патрубком вентиляторной установки другого ряда.

Каждый фильтровальный элемент состоит из обтянутого оболочкой металлического каркаса, состоящего из нераздельно соединенных сваркой между собой изготовленных из металлических прутков продольных и уплощенных поперечных ребер, каждое поперечное ребро представляет собой плоский элемент замкнутого контура из изогнутого металлического прутка, а продольные ребра выполнены в виде прямолинейных отрезков металлических прутков, а со стороны глухого конца тканевого трубчатого рукава к каркасу прикреплена торцевая пластина с отогнутыми бортами, к которой приварены загнутые концы металлических прутьев продольных ребер.

Каждый плоский элемент замкнутого контура из поперечных ребер выполнен в виде рамки из двух уплощенных соединенных между собой овалообразных контуров, симметрично расположенных по длинному поперечному размеру, при этом противоположно расположенные ветви каждого овалообразного контура вдоль длинного поперечного размера выполнены волнообразно изогнутыми с расположением вогнутостей одной ветви напротив вогнутостей другой ветви, а продольные ребра в виде металлических прутков приварены к выпуклостями ветвей овалообразных контуров каждой рамки.

Целесообразно, чтобы каждый плоский элемент замкнутого контура из поперечных ребер был выполнен симметричным в поперечном и в продольном направлениях.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

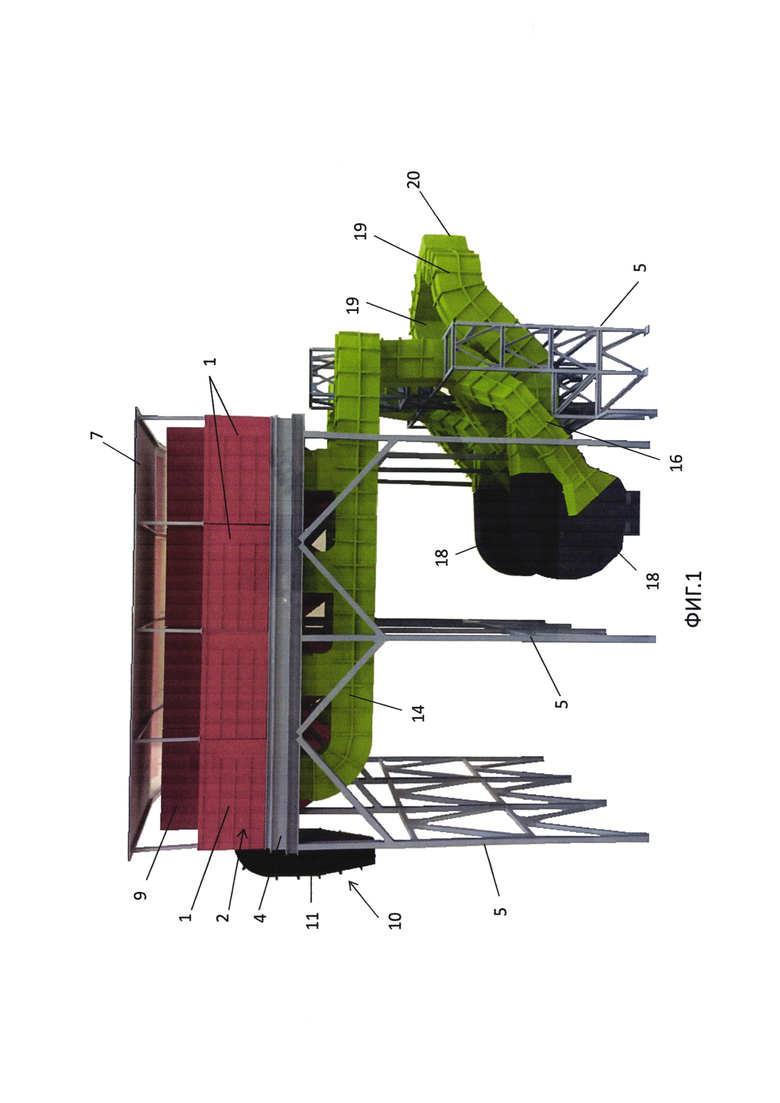

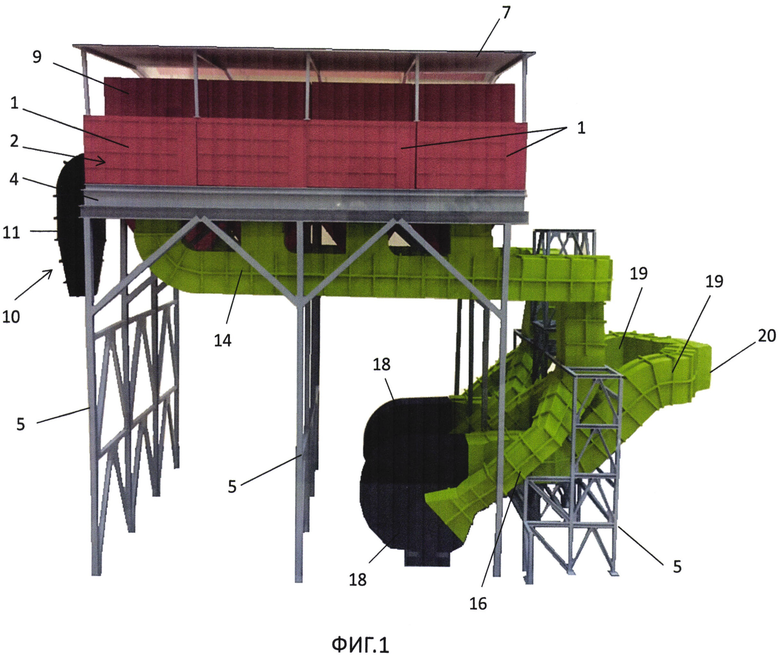

На фиг. 1 - вид сбоку на комплекс системы промышленной пыле-газочистки;

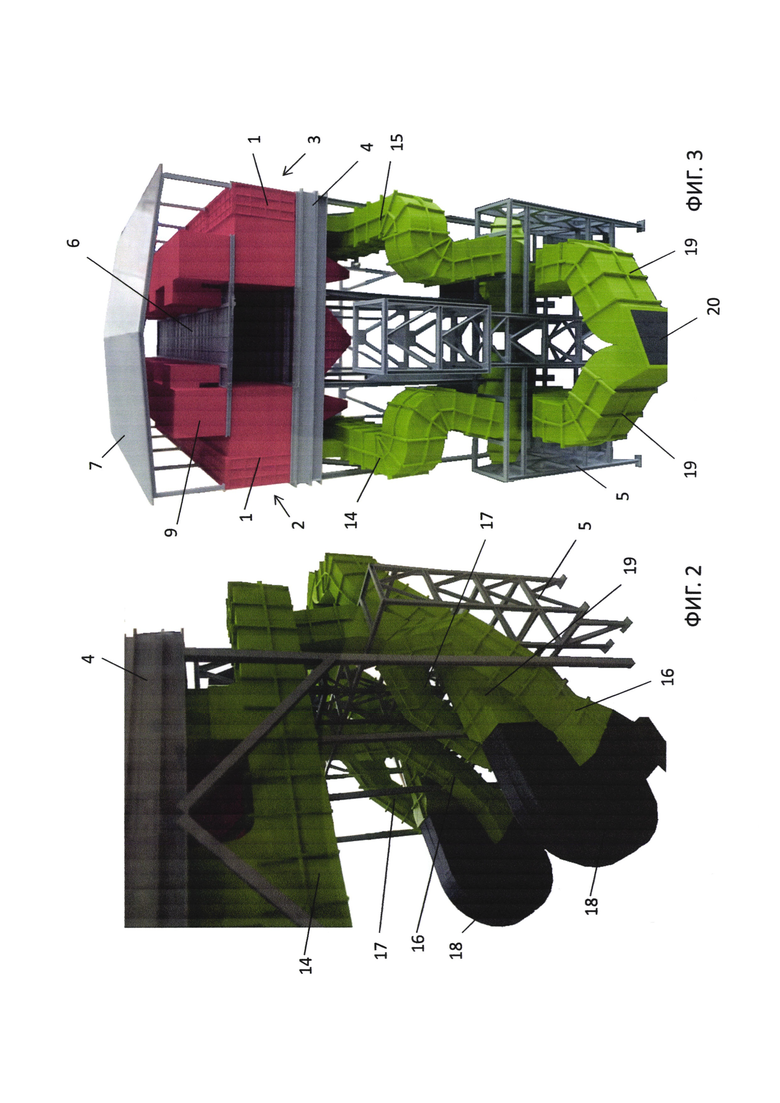

фиг. 2 - вид со стороны вентиляторов воздуховодов очищенного воздуха или газа;

фиг. 3 - вид на воздуховод очищенного воздуха или газа системы промышленной пыле-газочистки;

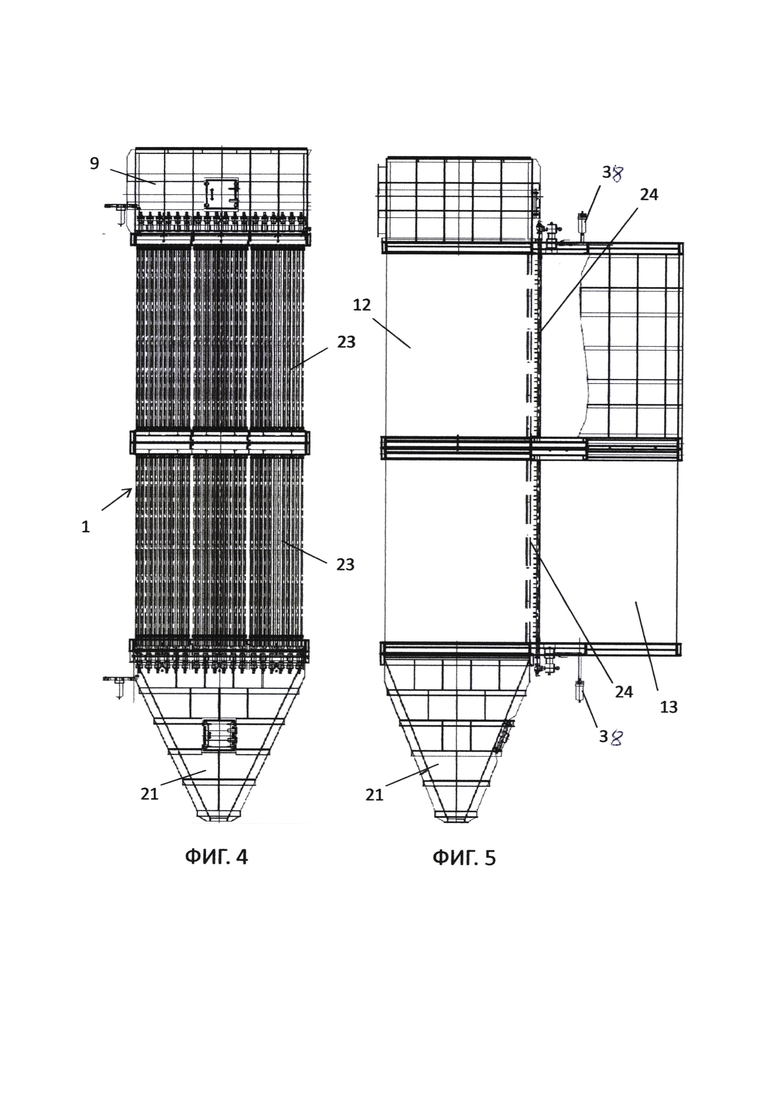

фиг. 4 - общий вид рукавного фильтра со стороны рукавной решетки;

фиг. 5 - вид сбоку рукавного фильтра;

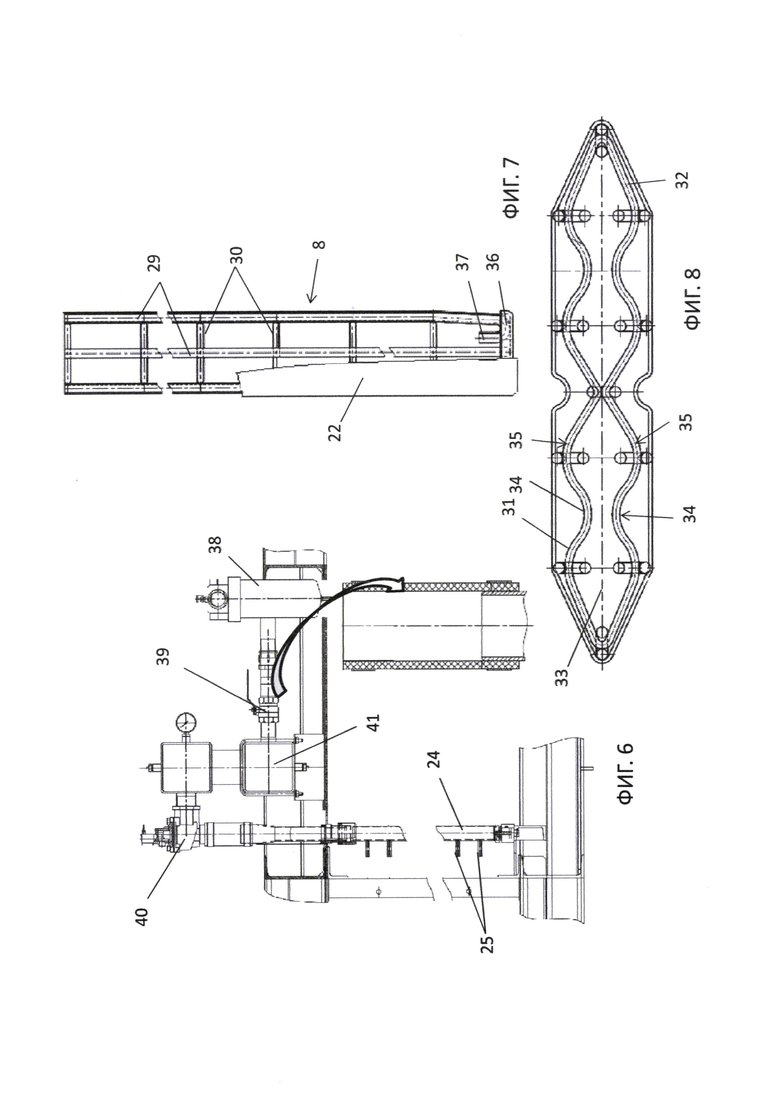

фиг. 6 - фрагмент системы регенерации рукавного фильтра;

фиг. 7 - вид сбоку на каркас фильтровального элемента с частичным вырезом оболочки на нем;

фиг. 8 - показано поперечное ребро каркаса фильтровального элемента;

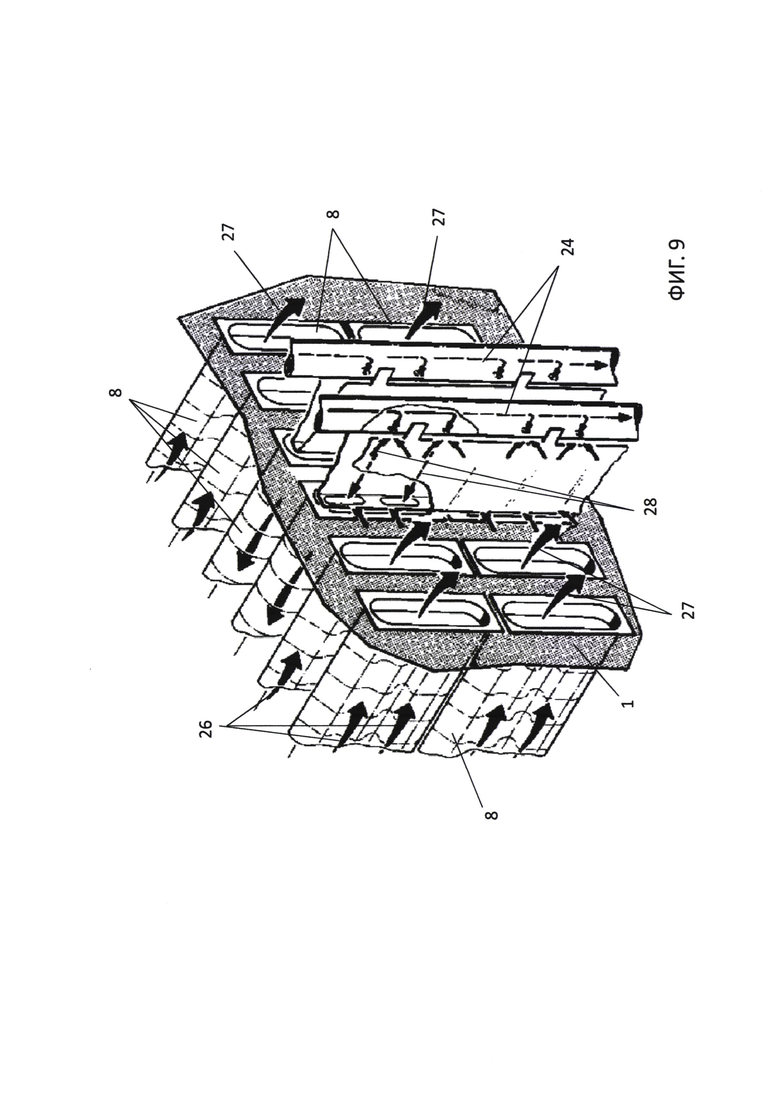

фиг. 9 - показан процесс очистки с использованием фильтровальных элементов.

Согласно настоящего изобретения рассматривается конструкция системы промышленной пыле-газочистки с фильтрами рукавными и устройством регенерации фильтровальных элементов, преимуществом которой является небольшие габариты по занимаемой площади при обеспечении высокой степени очистки загрязненного воздуха или газа горизонтально располагаемыми каркасными фильтровальными элементами.

Задача минимизации занимаемой площади для системы промышленной пыле-газочистки решается за счет комбинированного взаимосвязанного сочетания компоновки узлов системы, которая стала возможной за счет специального исполнения рукавных фильтров, позволившей систему как комплекс организовать двухъярусной с расположением узлов очистки на верхнем ярусе и воздуховодов на нижнем ярусе.

В общем случае, система основана на использовании установленных в ряд рукавных фильтров 1 (фиг. 1-3). При этом рукавные фильтры 1 установлены в два ряда 2 и 3 и смонтированы на платформе 4, расположенной на расстоянии от опорной поверхности на стойках 5 и сгруппированы в два ряда 2 и 3, между которыми выполнен проход 6 и над которыми выполнен навес 7. Таким образом, платформа делит комплекс на верхний ярус возвышенный и нижний ярусы. Верхний ярус - это два ряда последовательно расположенных в каждом ряду рукавных фильтров. Наличие прохода между рядами позволяет производить обслуживание рукавных фильтров и клапанных систем подачи сжатого воздуха по трубопроводам при регенерации (фиг. 3). Наличие навеса позволяет снизить воздействие внешней среды (осадков) и позволяет проведение технологических работ в любое время года. Навес так же предохраняет верхние камеры рукавных фильтров от осадков. На фиг. 3 видно, что между рукавными фильтрами сформировано два прохода, расположенных одни над другим: первый - между корпусами рукавных фильтров на уровне платформы 4 (на уровне доступа к рукавным решеткам для обслуживания каркасных фильтровальных элементов 8), второй - на уровне верхне расположенных камер 9 (зона поступления загрязненного воздуха и расположения клапанных аппаратуры системы регенерации).

Воздуховод 10 ввода загрязненного воздуха выполнен с общим вертикально ориентированным с одного конца платформы входным патрубком 11, делящимся на два рукава, каждый из которых сообщен с камерой, сообщаемой с основными пылеулавливающими камерами 12 рукавных фильтров 1 ряда (фиг. 1).

Воздуховод вывода очищенного воздуха из камер 13 очищенного воздуха выполнен в виде двух рукавов 14 и 15 (фиг. 2 и 3), которые протянуты под камерами 13 очищенного воздуха каждого ряда рукавных фильтров (под платформой 4), подсоединены к нижним частям камер очищенного воздуха, выведены с другого конца платформы под платформу в сторону воздуховода 10 ввода загрязненного воздуха и сообщены каждый двумя рукавами 16 и 17 с размещенной на опорной поверхности вентиляторной установкой 18 (одна для каждого ряда), выходной патрубок 19 которой пропущен между двух рукавов 16 и 17 и сообщен с выходным патрубком 19 вентиляторной установки 18 другого ряда для образования общего выхода 20 (фиг. 3).

Таким образом, практически занимаемая комплексом площадь - это размеры платформы 4, воздуховод 10 ввода загрязненного воздуха из-за вертикального положения прижат в вертикальной стенке комплекса с одной стороны платформы, а система воздуховода вывода очищенного воздуха введена в пространство под платформой. При этом под платформой сохраняется свободное пространство для доступа к окнам выгрузки загрязнений из бункеров 21, которые расположены в каждом рукавном фильтре под основной пылеулавливающей камерой 12. Таким образом облегчается доступ к бункерам, что не требует применения специальных выгрузных механизмов и транспортеров, как это имеет место в прототипе.

Кроме того, в целях безопасности процесса очистки грязного воздуха или газа весь смонтированный на приподнятой на стойках платформе комплекс хорошо продувается и обеспечивает внешний доступ практически к любому узлу.

Особенностью такой компоновки является высокая ремонтопригодность комплекса и бесперебойность его функционирования в аварийном режиме и в режиме регенерации. Это стало возможным, благодаря образованию двух независимых потоков очистки. Если требуется регенерация рукавных фильтров в одном потоке, то процесс очистки в этом ряду рукавных фильтров можно остановить и провести регенерацию каркасных фильтровальных элементов этом ряду. При этом сам процесс очистки не прекращается, так как функционирует другой ряд рукавных фильтров. Остается высокой функция резервирования, позволяющая исключить временное прекращение всей очистки.

Однако, такая компактная архитектура системы, как комплекса, стала возможной благодаря применению рукавных фильтров 1 с повышенной плотности укладки каркасных фильтровальных элементов 8, горизонтально размещаемых на пути прохождения загрязненного воздуха.

В общем случае рукавные фильтры 1 выполнены с обтянутыми трубчатыми оболочками 22 из фильтроматериала каркасными фильтровальными элементами 8, которые расположены в основных пылеулавливающих камерах 12, с расположенными в верхней части основных пылеулавливающих камер камерами, сообщенными с воздуховодом 10 ввода загрязненного воздуха, с камерами 13 очищенного воздуха, в которые выведены открытые торцы каркасных фильтровальных элементов 8, и с расположенными под основными пылеулавливающими камерами бункерами 21 для сбора загрязнений с поверхности фильтровальных элементов. В камерах 13 очищенного воздуха расположены трубопроводы с импульсными трубками, которые расположены напротив выходных отверстий фильтровальных рукавов для импульсной регенерации сжатым воздухом этих рукавов, при этом указанные трубки через крановую и клапанную аппаратуру сообщены с источником сжатого воздуха.

Ниже рассматривается пример исполнения рукавного фильтра для заявленной системы промышленной пыле-газочистки.

Этот рукавный фильтр (фиг. 4 и 5) содержит корпус, разделенный на основную пылеулавливающую камеру 12, снабженную в верхней части камерой с входным патрубком для ввода загрязненного воздуха в основную пылеулавливающую камеру 12, в которой в рукавной решетке в верхней и нижней секциях 23 закреплены каркасные фильтровальные элементы 8, расположенные горизонтально в ряды по горизонтали и по вертикали, камеру 13 очищенного воздуха с выпускным патрубком для очищенного воздуха, в которую выведены открытые торцы каркасных фильтровальных элементов 8, и расположенный под основной пылеулавливающей камерой бункер 21. При этом в камере 13 очищенного воздуха расположены прикрепленные к корпусу и расположенные напротив вертикальных рядов фильтровальных элементов 8 трубопроводы 24 с импульсными трубками 25, которые расположены напротив выходных отверстий фильтровальных элементов 8 в каждом вертикальном ряду для импульсной регенерации сжатым воздухом этих рукавов.

Особенностью данного рукавного фильтра является то, что за счет изменения конструкции каркасных фильтровальных элементов стало возможным повысить плотность их укладки в рукавной решетке основной пылеулавливающей камеры 12.

Такие фильтровальные элементы по типу кассет или картриджей горизонтально вставляются через технологические окна в рукавной решетке так, что бы больший поперечный размер картриджного элемента располагался вертикально. Таким образом, в корпусе рукавного фильтра фильтровальные элементы 8 расположены рядами по горизонтали и по вертикали на некотором расстоянии друг от друга, достаточном для прохождения между этими элементами загрязненного воздуха или газового потока. Плотность расположения таких элементов определяет эффективность очистки поступающего загрязненного агента. Каждый фильтровальный элемент 8 представляет собой решетчатой структуры металлический каркас, на который натянута текстильная оболочка с функцией фильтрования воздуха или газа.

В основную пылеулавливающую камеру 12 рукавного фильтра подают грязный газ или воздух (поз. 26) (фиг. 9). С помощью фильтровальной ткани оболочки 22 рукава фильтруют пыль, которая осаждается на фильтровальной ткани, а очищенный газ или воздух поступает во внутреннюю полость фильтровального элемента, где расположен каркас фильтровального элемента (фиг. 7). После чего чистый газ или воздух удаляют (поз. 27) через открытый торец фильтровального элемента из основной пылеулавливающей камеры 12 рукавного фильтра в камеру 13 очищенного воздуха. Через установленный промежуток времени или при увеличении аэродинамического сопротивления потока грязного газа или воздуха, более установленного значения, в полость фильтровального элемента подают (поз. 28) импульсы сжатого газа или воздуха из импульсных трубок 25 по трубопроводам 24 системы подачи высокого импульсного давления и продувают тканевый рукав этим сжатым газом или воздухом со стороны открытого конца фильтровального элемента. Происходит разрушение накопившейся на тканевой оболочке пыли, которую выдувают. Частицы пыли падают вниз рукавного фильтра и накапливают в нижней части корпуса рукавного фильтра в специальном бункере 21 (который периодически очищают от накопления пыли).

Для обеспечения высокой объемной эффективности очистки рукавного фильтра обеспечивают повышение плотности размещения фильтровальных элементов в решетчатой кассете фильтра. Для этой цели разработана новая конструкция фильтровального элемента, представленная на фиг. 7 и 8.

Фильтровальный элемент состоит из металлического каркаса и натянутого на этот каркас тканевого трубчатого рукава (оболочки 22), сшитого из фильтроматериала. Особенность фильтроматериала (фильтрополотна) является его пропускная способность, обеспечивающая пропуск чистого газа или воздуха при том, что частицы пыли, сажи и других загрязнений остаются на поверхности материала. В качестве таких материалов могут использоваться материалы, изготовленные из стекловолокна Paint Stop и Dust Stop, мельтблаун (meltblown) (ст. "Фильтрующие материалы", опубликованная на сайте "Группа компаний MAC", http://www.masvent.ru/tovari/filtromatt), полотно нетканое фильтрующее ФилТек ФТ-500-Б5 2 (сайт "ЗАО ВЕНТИЛЯЦИЯ", http://www.ventplus.ru/ru/potolokf5/), рукавные фильтроэлементы ЗАО „СПЕЙС-МОТОР".

Оболочка 22 выполнена глухой с одного конца для охвата торцевой части металлического каркаса и открытой с другого конца (фиг. 7). Открытый конец используется для вывода очищенного газа или воздуха из рукавного фильтра.

Конструктивно металлический каркас состоит из нераздельно соединенных сваркой между собой изготовленных из металлических прутков продольных 29 и поперечных 30 ребер.

Продольные ребра 29 выполнены в виде прямолинейных отрезков металлических прутков, а каждое поперечное ребро 30 представляет собой плоский элемент замкнутого контура из изогнутого металлического прутка.

Каждый плоский элемент замкнутого контура из поперечных ребер 30 выполнен в виде рамки из двух уплощенных соединенных между собой овалообразных контуров, симметрично расположенных по длинному поперечному размеру, при этом противоположно расположенные ветви 31 и 32 каждого овалообразного контура вдоль длинного поперечного размера 33 выполнены волнобразно изогнутыми с расположением вогнутостей 34 одной ветви напротив вогнутостей другой ветви, а продольные ребра в виде металлических прутков приварены к выпуклостями 35 ветвей овалообразных контуров каждой рамки.

Так как каждый плоский элемент замкнутого контура из поперечных ребер выполнен симметричным в поперечном и в продольном направлениях, то образуется равнопрочная конструкция, одинаково работающая со всех сторон в рамках сопротивления деформациям.

Со стороны глухого конца тканевого трубчатого рукава к каркасу прикреплена торцевая пластина 36 с отогнутыми бортами, к которой приварены загнутые концы 37 металлических прутьев продольных ребер 29. Так как тканевый трубчатый рукав обладает меньшей прочностью по отношению к конструкции металлического каркаса и представляет собой сшитую конструкцию, то при подаче импульсного давления в полость фильтрующего элемента (для очистки поверхности тканного рукава от накопившейся грязи) происходит мощный пневмоудар по рукаву, в том числе и по заглушенной его части. Направление этого пневмоудара (ударной воздушной или газовой волны) - в сторону заглушенной части оболочки, что приводит к разрушению рукава в этой зоне. Для исключения этого и для обеспечения целостности тканевого трубчатого рукава продольные ребра в зоне глухого торца рукава приварены к торцевой пластине 36, которая представляет собой ограничитель для ударной волны и предохранитель для рукава. Ударная волна отражается от пластины и меняет вектор движения.

По сути, металлический каркас представляет собой конструкцию, в которой все элементы находятся в положении, когда деформация элемента вызывает не локальное напряжение и изменение формы в этом элементе, а восприятие этой деформации другими элементами конструкции, то есть происходит перераспределение нагрузок. Если поперечные ребра формируют объемный контур каркаса, то продольные ребра удерживают эти поперечные ребра. При прогибе или кручении всей конструкции продольные ребра начинают деформироваться, что приводит к изменению плоскостной формы поперечных ребер. Поперечные ребра деформируются, прежде всего, теряя плоскостность замкнутого контура. Но, в заявленной полезной модели поперечные ребра выполнены в виде двух непростой геометрической формы замкнутого контура рамок, ветви которой находятся в общей плоскости. В таком поперечном ребре изменение формы одной левой части рамки должно приводить к изменению формы другой рамки. Но, в действительности, каждая из частей рамок является опорой для другой части рамки. А волнообразные формы рамок определяют различные условия, при которых каждая рамка может деформироваться. Таким образом, каждая из частей рамки является своеобразным ребром жесткости для другой части рамки. В этом случае, если продольные ребра подвержены изгибу, что должно приводить к изменению общей геометрии каркаса, такой деформации на поперечных ребрах не происходит, так как эти ребра становятся ребрами жесткости для продольных прутков. Исключение возможности деформации поперечных ребер приводит к минимизации деформаций на продольных ребрах. Это и позволило свести к минимуму прогибы и изгибы фильтровального элемента.

Использование принципа симметрии контура поперечного ребра позволяет сформировать равнопрочность каркаса по главным осям.

Очищение оболочек по секциям проводится в период перекрытия доступа грязного воздуха в камеру 12 или в период, когда этот загрязненный воздух или газ не поступает из промышленного предприятия.

Существенным в данном рукавном фильтре является форма поперечного сечения каркаса (уплощенная) и расположение фильтровальных элементов длинным поперечным размером по вертикали рукавной решетки. Такое расположение позволяет накапливать загрязнения в основном на боковых плоских участках оболочки и на конусных выступах. Это позволяет не только повысить очистку грязного потока, но и обеспечить высокую очистку оболочки при ее продувании импульсом сжатого воздуха изнутри. Так как по газовому закону давление воздуха в замкнутом объеме распространяется во все стороны одинаково, то при пневмоударе происходит некоторое растяжение оболочки по всей ее поверхности, что приводит к разрушению накоплений. А так как эти загрязнения находятся на поверхностях, на которых телесный угол меньше силы адгезии (из-за геометрии поперечного сечения фильтровального элемента), то частицы загрязнений не удерживаются на оболочке и падают в бункер по тем же вертикальным коридорам, созданным между вертикальными рядами фильтровальных элементов.

В рукавной решетке каркасные фильтровальные элементы расположены в верхней и нижней секциях 23, напротив фильтровальных элементов, в каждом из которых и для каждого вертикального ряда этих элементов расположены отдельные трубопроводы 24 с импульсными трубками 25. Эти импульсные трубки расположены на таком расстоянии от открытых концов фильтровальных элементов для подачи сжатого воздуха, чтобы под углом раскрытия факела, равным 6-8°, выдаваемый импульс сжатого воздуха перекрывал все поперечное сечение открытого конца фильтровального элемента. При таком исполнении воздушная масса в полости фильтровального элемента, не имея возможности выйти из полости, уплотняется и образует фронт ударной волны, перемещающийся в сторону заглушенного торца каркаса. Наличие фронта образует в полости фильтровального элемента замкнутую систему, в которой давление потока распространяется одинаково во все стороны. Происходит резкое повышение давления в полости оболочки, приводящее к ее деформации, в том числе и к волновой. Это обеспечивает разрушение накопившихся на оболочке загрязнений в силу того, что оболочка и слой загрязнений имеют различное расширение. Дойдя до заглушки в полости фильтровального элемента, ударная волна возвращается в обратном направлении в сторону открытого конца, но уже с меньшей энергией. При обратном ходе на оболочку также оказывается расширяющее ее давление, что снова приводит к сбросу остатков накоплений.

Существенным в этом процессе является так же то, что для создания импульса, образующего ударную волну, достаточно небольшого давления сжатого газа, так как не происходит потери давления сжатого газа. В связи с этим появилась возможность отказаться от стандартных ресиверов большого давления и всего того, что связано по требованиям с их применением. В заявленном изобретении ресиверы, как источники сжатого воздуха, выполнены в виде по крайней мере одной заглушенной трубы 38 (фиг. 6) с внутренним диаметром не более 150 мм, сообщенной с узлом ее заполнения сжатым воздухом. Такие источники относятся к категории относительно безопасности. Так как в заявленном решении нет необходимости создания больших емкостей с сжатым воздухом, то для каждой секции 23 и/или для каждого вертикального ряда фильтровальных элементов можно использовать свой отдельный источник сжатого воздуха в виде заглушенной трубы 38 (фиг. 5) с внутренним диаметром не более 150 мм, как это показано на фиг. 6: для верхней и нижней секций фильтровальных элементов вертикального ряда применяется отдельные небольшой по емкости ресивер в виде куска заглушенной трубы. Это позволяет снизить класс опасности рукавного фильтра и всего процесса, связанного с ним.

Другой особенностью заявленного изобретения является то, что отпадает необходимость в прокладке длинных участков трубопроводов, связывающих трубопроводы 24 с источником/ками сжатого воздуха. Эти источники могут быть смонтированы на верхней и/или на нижней (днищевой) стенке камеры очищенного воздуха, как это показано на фиг. 6. При этом резко сокращаются длины связующих шлангов и трубопроводов, которые через отдельную крановую 39 и клапанную 40 аппаратуру и армированные шлаги связывают с источником сжатого воздуха. Применение армированных шлангов в цепи соединений до подачи сжатого воздуха в трубопровод позволяет исключить влияние разницы температур между температурой сжатого воздуха и температурой окружающей среды, это позволяет сохранить исходные параметры по температуре и давлению подаваемого по шлангам сжатого воздуха до момента его выхода из импульсных трубок 8 (выноска на фиг. 6). Армированные шланги обладают высокой прочностью и инертны к коррозионным процессам, в том числе и к кавитационной коррозии, которой подвергаются металлические стенки трубопроводов вследствие ударного воздействия газов текучей среды в момент перехода жидкости в газообразное состояние.

Такой источник сжатого воздуха может использоваться в качестве общего для нескольких трубопроводов 24. Давление сжатого воздуха от заглушенной трубы 38 подается через, например, крановый аппарат (крановая арматура 39 в распределительный квадратного сечения трубопровод 41, к которому через клапанную аппаратуру 40 подсоединены трубопроводы 24.

Настоящее изобретение промышленно применимо и может быть реализовано в комплексах промышленной очистки. Изобретение позволяет повысить безопасность проведения процесса регенерации и обеспечить производительность очистки фильтровальных элементов в основной пылеулавливающей камере. Так же за счет повышения производительности фильтровальных элементов в основной пылеулавливающей камере стало возможным снизить габаритные показатели площади под систему, представленную в виде комплекса, при обеспечении одноступенчатой очистки грязного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регенерации рукавных фильтров для промышленной пылегазоочистки | 2017 |

|

RU2648319C1 |

| Линия промышленной пыле- газоочистки | 2017 |

|

RU2652686C1 |

| Устройство управления системой регенерации фильтровальных элементов промышленной пыле- газоочистки | 2017 |

|

RU2652687C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ КОЧЕТОВА | 2008 |

|

RU2393908C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2479338C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ СО ВСТРОЕННЫМ КОМПРЕССОРНЫМ МОДУЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЖАТОГО ВОЗДУХА | 2014 |

|

RU2553286C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

Изобретение относится к охране окружающей среды. Система промышленной пылегазочистки содержит установленные в ряд рукавные фильтры, выполненные с горизонтально расположенными и обтянутыми трубчатыми оболочками из фильтроматериала каркасными фильтровальными элементами в основных пылеулавливающих камерах, с расположенными в верхней части основных пылеулавливающих камер камерами, сообщенными с воздуховодом ввода загрязненного воздуха, с камерами очищенного воздуха и с расположенными под основными пылеулавливающими камерами бункерами для сбора загрязнений. В камерах очищенного воздуха расположены трубопроводы с импульсными трубками, которые расположены напротив выходных отверстий фильтровальных рукавов. Эти трубки через крановую и клапанную аппаратуру сообщены с источником сжатого воздуха. Каждый фильтровальный элемент состоит из металлического каркаса и натянутой на него тканевой трубчатой оболочки из фильтроматериала, один конец которой выполнен глухим для охвата торцевой части металлического каркаса и открытым с другого конца. В каждой вертикально ориентированной основной пылеулавливающей камере каркасные фильтровальные элементы расположены с выводом их открытых концов в вертикально ориентированные вдоль основных пылеулавливающих камер камеры очищенного воздуха, в которых трубопроводы с импульсными трубками смонтированы вертикально с расположением каждой импульсной трубки напротив открытого конца соответствующего каркасного фильтровального элемента на расстоянии от открытого конца этого фильтровального элемента для подачи сжатого воздуха под углом раскрытия факела, равным 6-8°. Установленные в два ряда рукавные фильтры смонтированы на платформе, расположенной на расстоянии от опорной поверхности на стойках, и сгруппированы в два ряда. Воздуховод ввода загрязненного воздуха выполнен с общим вертикально ориентированным с одного конца платформы входным патрубком, делящимся на два рукава, каждый из которых сообщен с камерой, сообщаемой с основными пылеулавливающими камерами рукавных фильтров ряда. Воздуховод вывода очищенного воздуха из камер очищенного воздуха выполнен в виде двух рукавов, которые протянуты под камерами очищенного воздуха каждого ряда рукавных фильтров, подсоединены к нижним частям камер очищенного воздуха, выведены с другого конца платформы под платформу в сторону воздуховода ввода загрязненного воздуха и сообщены каждый двумя рукавами с размещенной на опорной поверхности вентиляторной установкой. Технический результат: снижение габаритов, повышение производительности. 3 з.п. ф-лы, 9 ил.

1. Система промышленной пылегазоочистки с применением рукавных фильтров, содержащая установленные в ряд рукавные фильтры, выполненные с обтянутыми трубчатыми оболочками из фильтроматериала каркасными фильтровальными элементами в основных пылеулавливающих камерах, с расположенными в верхней части основных пылеулавливающих камер камерами, сообщенными с воздуховодом ввода загрязненного воздуха, с камерами очищенного воздуха, в которые выведены открытые торцы каркасных фильтровальных элементов, и с расположенными под основными пылеулавливающими камерами бункерами для сбора загрязнений с поверхности фильтровальных элементов, воздуховод вывода очищенного воздуха из камер очищенного воздуха, при этом в камерах очищенного воздуха расположены трубопроводы с импульсными трубками, которые расположены напротив выходных отверстий фильтровальных рукавов для импульсной регенерации сжатым воздухом этих рукавов, при этом указанные трубки через крановую и клапанную аппаратуру сообщены с источником сжатого воздуха, отличающаяся тем, что каждый фильтровальный элемент состоит из металлического каркаса и натянутой на этот каркас тканевой трубчатой оболочки из фильтроматериала, один конец которой выполнен глухим для охвата торцевой части металлического каркаса и открытым с другого конца, в каждой вертикально ориентированной основной пылеулавливающей камере рукавного фильтра каркасные фильтровальные элементы расположены горизонтально в ряды по горизонтали и по вертикали с выводом их открытых концов в вертикально ориентированные вдоль основных пылеулавливающих камер камеры очищенного воздуха, в которых трубопроводы с импульсными трубками смонтированы вертикально с расположением каждой импульсной трубки напротив открытого конца соответствующего каркасного фильтровального элемента на расстоянии от открытого конца этого фильтровального элемента для подачи сжатого воздуха под углом раскрытия факела, равным 6-8°, при этом установленные в два ряда рукавные фильтры смонтированы на платформе, расположенной на расстоянии от опорной поверхности на стойках и сгруппированы в два ряда, между которыми выполнен проход и над которыми выполнен навес, воздуховод ввода загрязненного воздуха выполнен с общим вертикально ориентированным с одного конца платформы входным патрубком, делящимся на два рукава, каждый из которых сообщен с камерой, сообщаемой с основными пылеулавливающими камерами рукавных фильтров ряда, а воздуховод вывода очищенного воздуха из камер очищенного воздуха выполнен в виде двух рукавов, которые протянуты под камерами очищенного воздуха каждого ряда рукавных фильтров, подсоединены к нижним частям камер очищенного воздуха, выведены с другого конца платформы под платформу в сторону воздуховода ввода загрязненного воздуха и сообщены каждый двумя рукавами с размещенной на опорной поверхности вентиляторной установкой, выходной патрубок которой пропущен между двух рукавов и сообщен с выходным патрубком вентиляторной установки другого ряда.

2. Система по п. 1, отличающаяся тем, что каждый фильтровальный элемент состоит из обтянутого оболочкой металлического каркаса, состоящего из нераздельно соединенных сваркой между собой изготовленных из металлических прутков продольных и уплощенных поперечных ребер, каждое поперечное ребро представляет собой плоский элемент замкнутого контура из изогнутого металлического прутка, а продольные ребра выполнены в виде прямолинейных отрезков металлических прутков, а со стороны глухого конца тканевого трубчатого рукава к каркасу прикреплена торцевая пластина с отогнутыми бортами, к которой приварены загнутые концы металлических прутьев продольных ребер.

3. Система по п. 2, отличающаяся тем, что каждый плоский элемент замкнутого контура из поперечных ребер выполнен в виде рамки из двух уплощенных соединенных между собой овалообразных контуров, симметрично расположенных по длинному поперечному размеру, при этом противоположно расположенные ветви каждого овалообразного контура вдоль длинного поперечного размера выполнены волнообразно изогнутыми с расположением вогнутостей одной ветви напротив вогнутостей другой ветви, а продольные ребра в виде металлических прутков приварены к выпуклостями ветвей овалообразных контуров каждой рамки.

4. Система по п. 2, отличающаяся тем, что каждый плоский элемент замкнутого контура из поперечных ребер выполнен симметричным в поперечном и в продольном направлениях.

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2479338C1 |

| Рукавный фильтр с импульсной регенерацией | 1990 |

|

SU1773452A1 |

| СПОСОБ ОЧИСТКИ ГРЯЗНОГО ГАЗА ИЛИ ВОЗДУХА ОТ ПЫЛИ В РУКАВНОМ ФИЛЬТРЕ С ПОМОЩЬЮ РЕШЕТКИ И ГОРИЗОНТАЛЬНО РАСПОЛОЖЕННЫХ РУКАВОВ РУКАВНОГО ФИЛЬТРА | 2013 |

|

RU2573513C2 |

| US 6309435 B1, 30.10.2001 | |||

| US 8226738 B2, 24.07.2012. | |||

Авторы

Даты

2018-03-23—Публикация

2017-04-20—Подача