Изобретение относится к машиностроению, а именно к электроэрозионной обработке материалов.

Известен способ повышения точности вырезания криволинейных участков контура за счет остановки подачи на входе участка, переключения режима в сторону уменьшения, возобновления подачи после устранения прогиба проволоки.

Недостатком указанного способа является отсутствие признаков (критериев), свидетельствующих об устранении прогиба проволоки после остановки подачи на входе в криволинейный участок обрабатываемого контура. Поэтому невозможно определить длительность прерывания подачи, необходимую для ликвидации прогиба проволоки,

что не позволяет осуществить успешную реализацию способа.

Другим недостатком является образование риски на обрабатываемой поверхности после остановки подачи, которая вызвана продолжением эрозии поверхности под действием разрядов при неподвижном проволочном инструменте.

Целью изобретения является повышение точности электроэрозионного вырезания.

Указанная цель достигается тем, что при осуществлении способа многопроходного электроэрозионного вырезания, включающего прерывание подачи на входе и выходе, а также снижение скорости подачи внутри криволинейных участков контура, на черновом проходе, подачу прерывают на

3

о

4 Ю

СЛ

время, необходимое для увеличения среднего межэлектродного напряжения до величины, составляющей 70-90% от напряжения холостого хода, а припуск на последующий чистовой проход выбирают больше глубины риски от выстоя электродов.

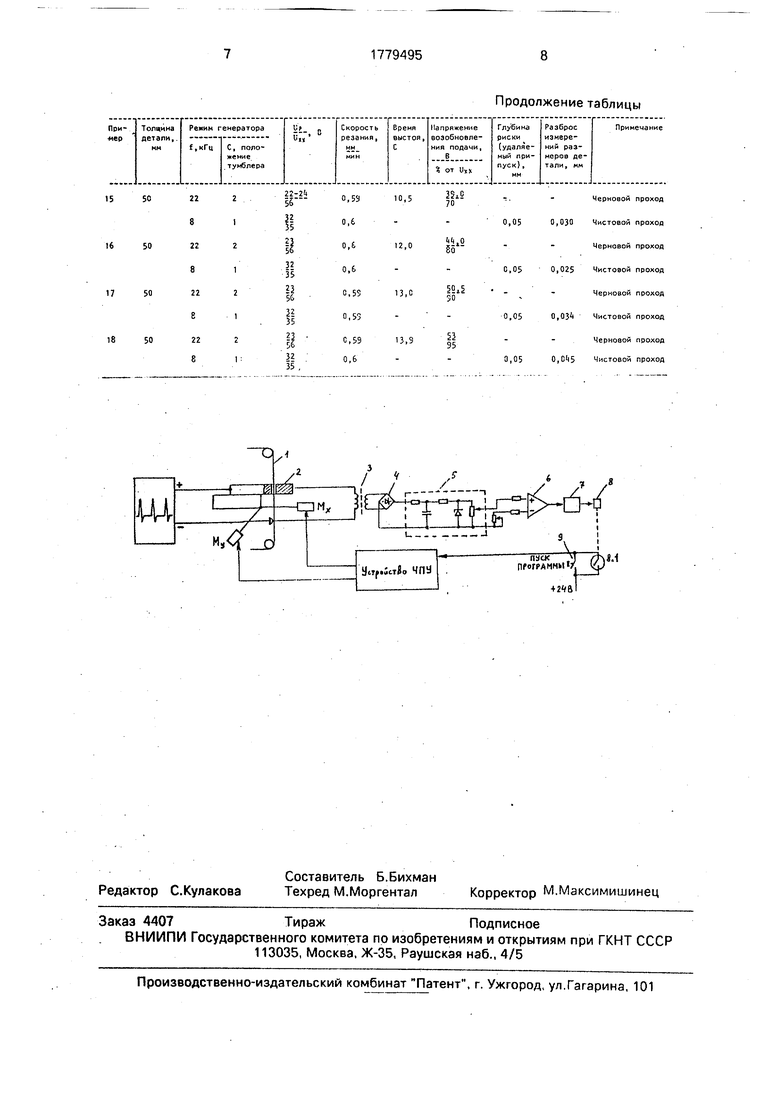

На чертеже представлена блок-схема для осуществления предлагаемого способа.

Источник питания соединен с проволочным электродом-инструментом 1 и заготовкой 2, которые связаны через импульсный трансформатор 3, выпрямитель 4 и интегрирующую цепь 5 с компаратором 6, выход которого подключен к одновибратору 7 и реле 8. Замыкающий контакт 8.1 этого реле подключен параллельно кнопке 9 (ПУСК ПРОГРАММЫ) устройства ЧПУ.

Способ осуществляется следующим образом.

В процессе вырезания перед началом и в конце каждого криволинейного участка вырезаемого контура подачу останавливают (по команде МОО в управляющей программе). Напряжение между электродами 1 и 2 в процессе выстоя увеличивается. После достижения заданного уровня, составляющего 70-90% от среднего напряжения холостого хода, компаратор б срабатывает, включая на требуемое время реле 8. Контактом 8.1 осуществляется запуск отработки управляющей программы, но с меньшей скоростью подачи, указанной в кадре программы, соответствующем криволинейному участку вырезаемого контура. В конце такого участка после очередного выстоя, начиная со следующего кадра, подача устанавливается первоначальной, в результате чего эрозионный промежуток уменьшается и напряжение на нем падает до исходного значения. Последующий чистовой проход вырезанного на черновом режиме контура осуществляют с эквидистантным смещением, величина которого больше глубины рисок, образованных от выстоев на черновом проходе.

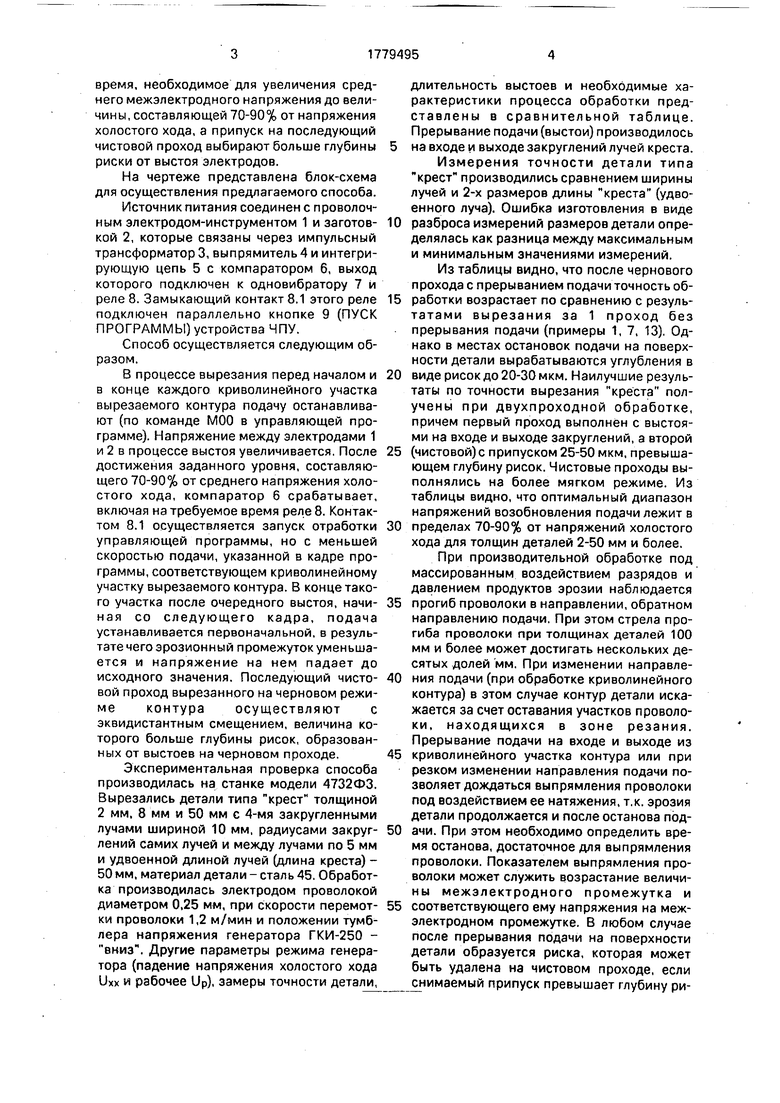

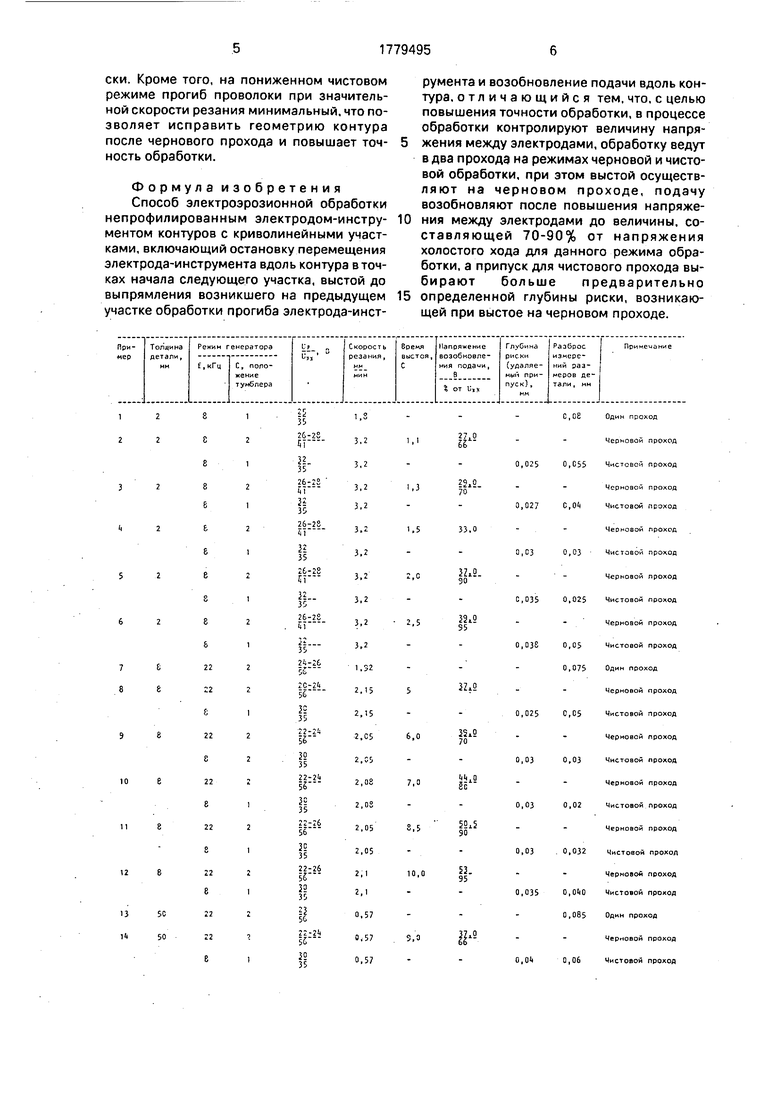

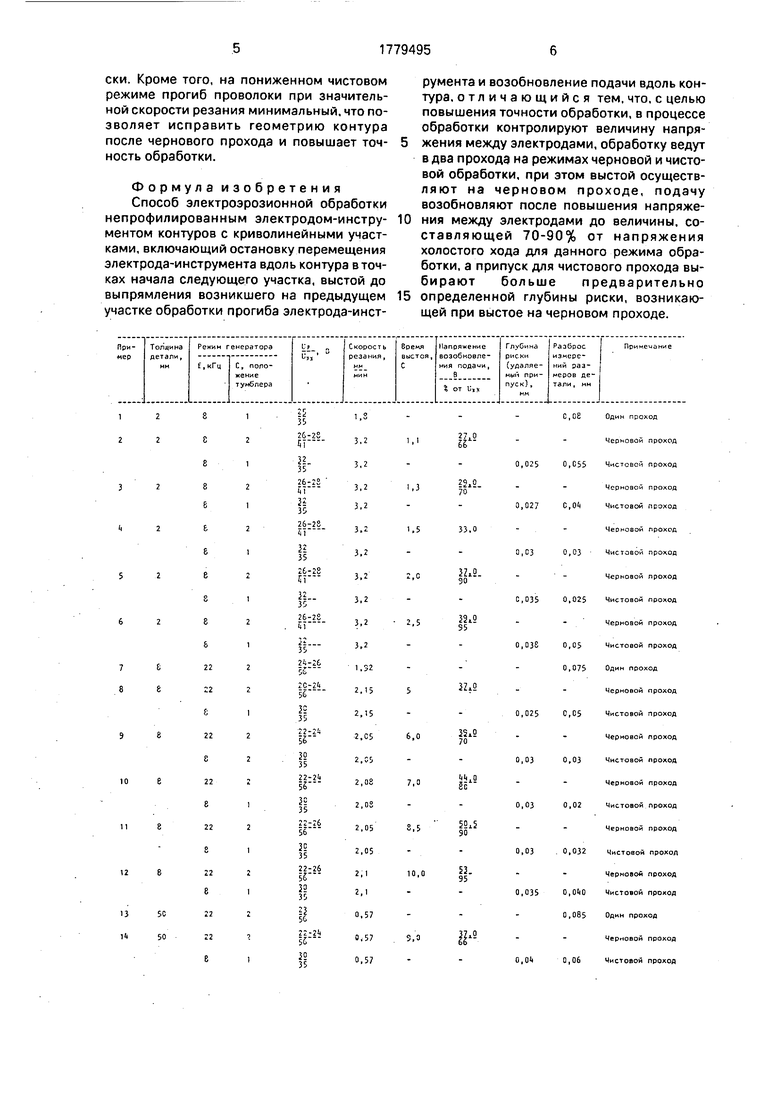

Экспериментальная проверка способа производилась на станке модели 4732ФЗ. Вырезались детали типа крест толщиной 2 мм, 8 мм и 50 мм с 4-мя закругленными лучами шириной 10 мм, радиусами закруглений самих лучей и между лучами по 5 мм и удвоенной длиной лучей (длина креста) - 50 мм, материал детали - сталь 45. Обработка производилась электродом проволокой диаметром 0,25 мм, при скорости перемотки проволоки 1,2 м/мин и положении тумблера напряжения генератора ГКИ-250 - вниз. Другие параметры режима генератора (падение напряжения холостого хода Uxx и рабочее Up), замеры точности детали,

длительность выстоев и необходимые характеристики процесса обработки представлены в сравнительной таблице. Прерывание подачи (выстой) производилось

на входе и выходе закруглений лучей креста. Измерения точности детали типа крест производились сравнением ширины лучей и 2-х размеров длины креста (удвоенного луча). Ошибка изготовления в виде

0 разброса измерений размеров детали определялась как разница между максимальным и минимальным значениями измерений.

Из таблицы видно, что после чернового прохода с прерыванием подачи точность об5 работки возрастает по сравнению с результатами вырезания за 1 проход без прерывания подачи (примеры 1, 7, 13), Однако в местах остановок подачи на поверхности детали вырабатываются углубления в

0 виде рисок до 20-30 мкм. Наилучшие результаты по точности вырезания креста получены при двухпроходной обработке, причем первый проход выполнен с выстоя- ми на входе и выходе закруглений, а второй

5 (чистовой) с припуском 25-50 мкм, превышающем глубину рисок. Чистовые проходы выполнялись на более мягком режиме. Из таблицы видно, что оптимальный диапазон напряжений возобновления подачи лежит в

0 пределах 70-90% от напряжений холостого хода для толщин деталей 2-50 мм и более.

При производительной обработке под массированным воздействием разрядов и давлением продуктов эрозии наблюдается

5 прогиб проволоки в направлении, обратном направлению подачи, При этом стрела прогиба проволоки при толщинах деталей 100 мм и более может достигать нескольких десятых долей мм. При изменении направле0 ния подачи (при обработке криволинейного контура) в этом случае контур детали искажается за счет оставания участков проволоки, находящихся в зоне резания. Прерывание подачи на входе и выходе из

5 криволинейного участка контура или при резком изменении направления подачи позволяет дождаться выпрямления проволоки под воздействием ее натяжения, т.к. эрозия детали продолжается и после останова под0 ачи. При этом необходимо определить время останова, достаточное для выпрямления проволоки. Показателем выпрямления проволоки может служить возрастание величины межэлектродного промежутка и

5 соответствующего ему напряжения на межэлектродном промежутке. В любом случае после прерывания подачи на поверхности детали образуется риска, которая может быть удалена на чистовом проходе, если снимаемый припуск превышает глубину риски. Кроме того, на пониженном чистовом режиме прогиб проволоки при значительной скорости резания минимальный, что позволяет исправить геометрию контура после чернового прохода и повышает точность обработки.

Формула изобретения Способ электроэрозионной обработки непрофилированным электродом-инструментом контуров с криволинейными участками, включающий остановку перемещения электрода-инструмента вдоль контура в точках начала следующего участка, выстой до выпрямления возникшего на предыдущем участке обработки прогиба электрода-инструмента и возобновление подачи вдоль контура, отличающийся тем, что, с целью повышения точности обработки, в процессе обработки контролируют величину напряжения между электродами, обработку ведут в два прохода на режимах черновой и чистовой обработки, при этом выстой осуществ- ляют на черновом проходе, подачу возобновляют после повышения напряжения между электродами до величины, составляющей 70-90% от напряжения холостого хода для данного режима обработки, а припуск для чистового прохода выбирают больше предварительно

определенной глубины риски, возникающей при выстое на черновом проходе.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

| Способ многопроходного электроэрозионного вырезания замкнутых контуров | 1990 |

|

SU1763115A1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1980 |

|

SU1268096A3 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1984 |

|

SU1321536A1 |

| Способ электроэрозионного вырезания | 1976 |

|

SU622617A1 |

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ВНЕШНЕГО ОСТРОГО УГЛА КОНТУРА ДЕТАЛИ | 1992 |

|

RU2012457C1 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| Орбитальная головка к электроэрозионному станку | 1980 |

|

SU957510A1 |

Использование: электроэрозионная обработка непрофилированным электродом- инструментом контуров с криволинейными участками. Сущность изобретения: обработку контура проводят в два прохода на черновом и чистовом режимах. На черновом проходе останавливают продвижение электрода-инструмента на входе в следующий участок контура. Движение подачи возобновляют после повышения межэлектродного напряжения до величины, составляющей 70-90% от напряжения холостого хода для данного режима обработки, что является критерием выпрямления прогиба электрода-инструмента, возникшего на предыдущем участке контура. Припуск для последующего чистового прохода выбирают величиной более глубины риски, образовавшейся на черновом проходе. Глубину риски для данных условий обработки определяют предварительно. 1 ил., 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-20—Подача