Изобретение относится к способам получения селективного сорбента меди, который используется для разделения, очистки и извлечения металлов из растворов в аналитической химии, в гидрометаллургии, а также для удаления ионов цветных металлов из сточных вод.

Известен способ получения сорбента амминированием хлорметилированного сополимера (ХМС) гексаметилентетрамином (ГМТА) в метанольно-метилольной среде с последующей спиртово-кислотной обработкой в присутствии катализатора и карбоксиметилированном монохлорацетатом натрия [1]

Основным недостатком этого способа является невозможность достижения исчерпывающей степени превращения на стадии амминирования. Растворимость ГМТА в смеси метанола и метилаля составляет всего 6,5% что также сказывается на степени превращения и скорости реакции. Низкая степень превращения требует доаминирования, что увеличивает отходы и промывные воды. Применение соляной кислоты увеличивает количество жидкой фазы за счет введения воды и уменьшения объема готового продукта с единицы объема оборудования. Присутствие воды делает малоэффективным и экономически невыгодным использование катализатора на этой стадии.

Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является способ получения селективного сорбента меди аминированием макропористого хлорметилированного сополимера стирола и дивинилбензольного соединения гексаметилентетрамином в среде метанола при 35-45о С с последующим добавлением деминерализованной воды в этой среде, обработкой минеральной кислоты в среде метанола и карбоксиметилированием монохлорацетатом натрия в щелочной среде [2]

Недостатками известного способа является недостаточная избирательность сорбции целевого компонента (меди) в присутствии ионов других металлов, что определяется сравнительно низким коэффициентом разделения, недостаточно высокая степень десорбции металла (меди) эквивалентным количеством элюента.

Целью изобретения является улучшение эксплуатационных свойств и повышение селективности (избирательности) сорбента по меди из растворов сложного солевого состава, содержащих наряду с ионами меди другие трех- и двухвалентные металлы.

Поставленная задача решается тем, что в способе получения селективного сорбента меди аминированием макропористого хлорметилированного сополимера стирола и дивинильного соединения гексаметилентетрамином в среде метанола при 35-45о С с последующим добавлением деминерализованной воды и выдержкой в этой среде, обработкой минеральной кислотой в среде метанола и карбоксиметилированием монохлорацетатом натрия в щелочной среде, в качестве дивинильного соединения используют дивинилбензол при соотношении мета- и пара- изомеров (3-2,5):1, в качестве среды при аминировании используют метанольный раствор щелочи с концентрацией 0,6-1% при карбоксиметилировании дополнительно вводят соли меди в количестве 0,05-0,03 мас.ч. и раствор монохлорацетата натрия и карбоксиметилирование ведут при рН 7,2-7,5.

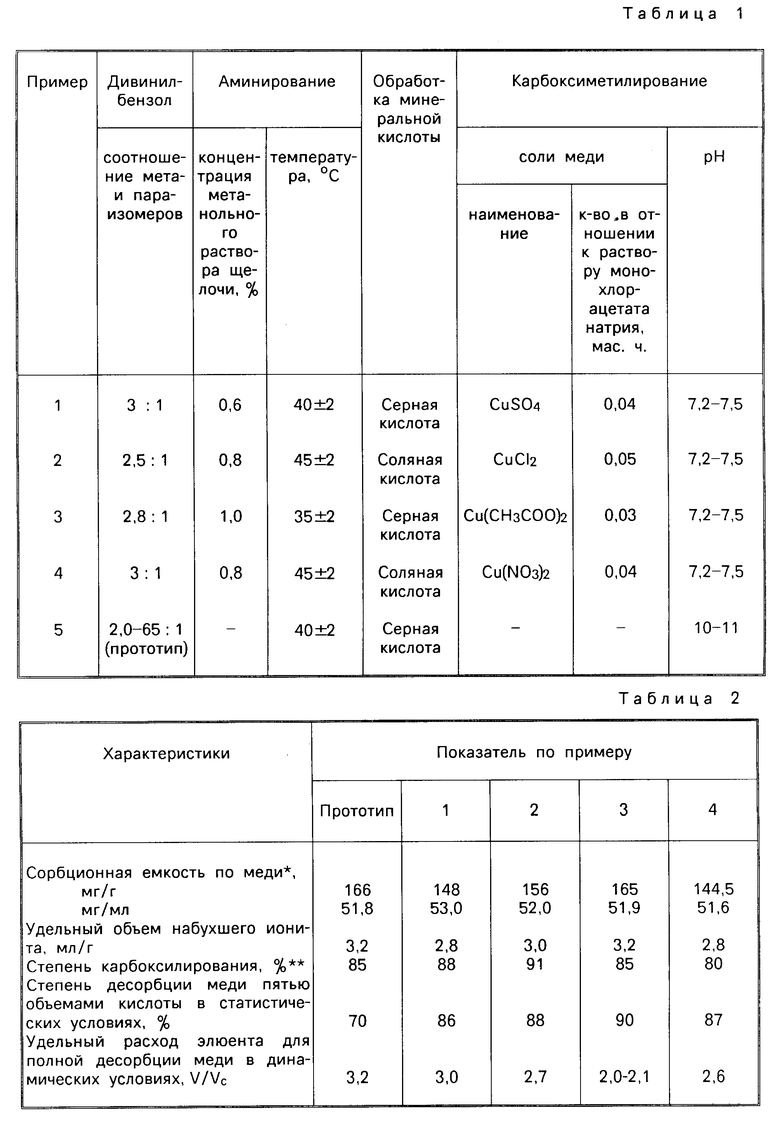

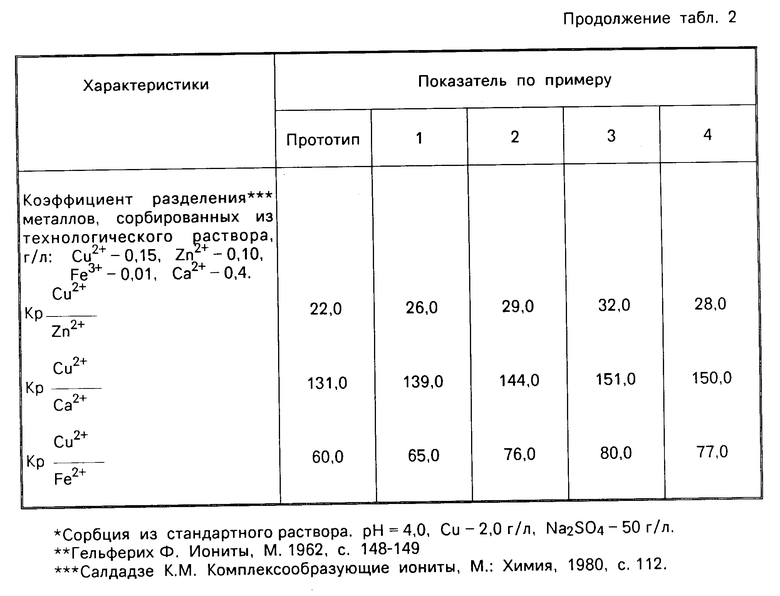

В табл.1 представлены параметры проведения процесса получения селективного сорбента меди, в табл.2 свойства получаемых сорбентов и прототипа.

П р и м е р 1. В стеклянную трехгорлую круглодонную колбу с обратным холодильником, снабженную устройством для перемешивания, замера температуры, обогрева и охлаждения, загружают 1 мас.ч. хлорметилированного сополимера (ХМС) стирола (Ст) и дивинилбензола (ДВБ) (М-ДВБ: п-ДВБ 3:1) модификации 8/100 (8% ДВБ, 100% растворителя). К ХМС добавляют 1,67 мас.ч. метанола, 1 мас. ч. гексаметилентетрамина (ГМТА) и 0,030 мас.ч. едкого натра, что составляет 0,8% Смесь выдерживают 1-2 ч, поднимают температуру до 40о С. После выдержки при этой температуре в течение 7,5-8 ч в реактор добавляют 0,65 мас. ч. деминерализованной воды и продолжают выдержку при этой температуре в течение 5,5-6 ч. Затем отделяют маточник, загружают 5 мас.ч. метанола и дозируют 1,8 мас.ч. серной кислоты (95% концентрации). Массу выдерживают в течение 2 ч без подогрева, затем подключают прямой холодильник и проводят нагрев массы до 63-68о С и одновременный отгон образующегося метилаля. Реакция идет 13-414 ч. Затем массу охлаждают, отжимают маточник, промывают ионит дважды пятикратным избытком деминерализованной воды. Затем добавляют 7 мас. ч. раствора монохлорацетата натрия (30%) и 0,04 мас.ч. CuSO4, производят нагрев массы до 80о С при постоянном перемешивании и автоматическом поддержании рН 7,2-7,5 за счет подачи 35-40%-ного раствора едкого натра. Готовый продукт промывают пятикратным избытком деминерализованной воды. Выход сорбента 1,2 мас.ч. (в расчете на абсолютно сухую массу).

Свойства полученного сорбента представлены в табл.2.

П р и м е р ы 2-4. Технология получения аналогична описанной в примере 1 при параметрах процесса и соотношении компонентов, указанных в табл.1. Свойства сорбента представлены в табл.2.

Испытания проводились по следующим методикам.

Определение сорбционной емкости проводили из стандартного раствора в статических условиях при соотношении фаз Т:Ж 1:100 (1 г ионита в 100 мл раствора). Время контакта до установления равновесия составляет 2-3 сут. По данным аналитического определения содержания сорбируемого материала в исходном и равновесном растворах рассчитывают сорбционную емкость

CEМ С1 и С2 концентрация ионов металла в исходном и равновесном растворе соответственно, мг-экв/г;

С1 и С2 концентрация ионов металла в исходном и равновесном растворе соответственно, мг-экв/г;

V объем жидкой фазы, мл;

g навеска ионита в пересчете на исходное вещество, г.

При сорбции целевого (М1) компонента из технологического раствора эффективность процесса характеризуется коэффициентом разделения КрМiМ1 по отношению к сопутствующим компонентам (Мi), который рассчитывается из данных статических или динамических определением

Kp

СЕМ1 и СЕМi сорбционная емкость по целевому компоненту (Cu2+) и примесному металлу (например Fe3+, Zn2+, Ca2+) соответственно, мг-экв/г);

СЕМ1 и СЕМi сорбционная емкость по целевому компоненту (Cu2+) и примесному металлу (например Fe3+, Zn2+, Ca2+) соответственно, мг-экв/г);

СМ1 и СМi равновесная концентрация М1 и Мi соответственно, мг-экв/мл.

Десорбцию поглощенных металлов осуществляем 20%-ным раствором серной кислоты в статических и в динамических условиях при постоянной удельной нагрузке элюента (объемов элюента через объем ионита в час, V/Vс˙ч).

Чем меньше удельный расход элюента при прочих равных условиях, тем эффективнее процесс десорбции и, следовательно, тем он технологичнее.

Как следует из табл.2, поставленные задачи выполнены:

полученные сорбенты обеспечивают максимальную полноту десорбции меди эквивалентным количеством кислоты в статических условиях (от 86 до 90% в сравнении с 70% по прототипу),

удельный расход элюента уменьшается от 10 до 60% в сравнении с прототипом, что обеспечивает более концентрированный элюент, пригодный для дальнейшей переработки с целью выделения товарной меди.

Полученные образцы обладают повышенной селективностью к меди в присутствии других компонентов раствора.

Коэффициент разделения по отношению к Zn2+ 26-32 в сравнении с 22 по прототипу. Коэффициент разделения по отношению к Fc3+ 65-80 в сравнении с 60 по прототипу. Коэффициент разделения по отношению к Са2+ 139-151 в сравнении с 131 по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ РАСТВОРОВ | 1992 |

|

RU2033440C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ СУЛЬФАТНЫХ РАСТВОРОВ | 1993 |

|

RU2034926C1 |

| Способ получения ионитов | 1977 |

|

SU622820A1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| Способ получения селективного к бору сорбента | 1986 |

|

SU1479460A1 |

| Способ газохроматографического разделения смеси воздуха,двуокиси серы и сероводорода | 1983 |

|

SU1125027A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СЕРНОКИСЛЫХ ВОДНЫХ РАСТВОРОВ | 1992 |

|

RU2033481C1 |

| Способ получения комплесообразующего ионита | 1974 |

|

SU523113A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАГЕНТА ДЛЯ ЦВЕТНЫХ, РЕДКИХ И ТЯЖЕЛЫХ МЕТАЛЛОВ "САЛЭКС" | 1994 |

|

RU2074175C1 |

Использование: получение селективного сорбента меди для разделения, очистки и извлечения металлов из различного типа вод. Сущность изобретения: аминирование макропористого хлорметилированного сополимера и дивинильного соединения гексаметилентетрамином в среде метанола при 35 - 45°С. Последующее добавление деминерализованной воды и выдержкой в этой среде, обработка в среде метанола минеральной кислотой. Карбоксиметилирование монохлорацетатом натрия в щелочной среде. В качестве дивинильного соединения используют дивинилбензол с соотношением мета- и пара - изомеров (3 - 2,5) : 1, в качестве среды при аминировании используют метанольный раствор щелочи с концентрацией 0,6 - 1%, при карбоксиметилировании дополнительно вводят соли меди в количестве 0,03 - 0,05 мас. ч. к раствору монохлорацетата натрия и карбоксиметилирование ведут при pH 7,2 - 7,5. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО СОРБЕНТА МЕДИ аминированием макропористого хлорметилированного сополимера стирола и дивинильного соединения гексаметилентетрамином в среде матанола при 35 45oС с последующим добавлением дименирализованной воды и выдержкой в этой среде, обработкой минеральной кислотой в среде метанола и карбоксиметилированием монохлорацетатом натрия в щелочной среде, отличающийся тем, что в качестве исходного сополимера используют макропористый хлорметилированный сополимер стирола с дивинилбензолом при соотношении мета- к пара-изомеров 3 2,5 1, в качестве среды при аминировании используют метанольный раствор щелочи с концентрацией 0,6 1% при карбоксиметилировании дополнительно вводят соли меди в количестве 0,05 0,03 мас. ч. на 1 мас.ч. раствора монохлорацетата натрия и карбоксиметилирование ведут при рН 7,2 7,5.

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-05-10—Публикация

1993-07-02—Подача