а о о ю

)

Изобретение относится к получению ионообменников с комплексообразующими свойствами, которые используются для извлечения, разделения и очистки металлов в гидрометаллургии, аналитической.химии, а также для удаления ионов из сточных вод.

Среди таких материалов наилучшими эксплуатационными свойствами обладают иониты на полистирольной основе, содержащие группировки иминодиуксусной кислоты, которые вводятся в полимерную матрицу различными методами.

Известен способ получения полиaмфOJ итa полимеризацией N ( (Ь -винилбензил) производных карбоновых кислот Ci

Однако известный способ трудно осуществим В промышленных масштабах из-за недоступности сырьевой базы.

Наиболее близкш-i к изобретению является метод, заключающийся в аминировании хлорметилированного сополимера (ХМС) гексаметилентетрамином (ГМТА) в метаноль-но-метилально среде с последущей спиртОво-кислотной обработкой в присутствии катализатора и карбоксиметилировании монохлорацетатом натрия. Метод позволяет использовать доступное сырье и получить амфотерный ионит с высокими емкостными характеристиками (СОЕ (- 2+110-120 мг/г при рН 4)2.

Применение по известному способу метанольно-метилальной среды нй стадии аминирования не позволяет достигнуть исчерпывающей степени превращения, так как низкая набухаемость поличетвертичного соединения ХМС и ГМТА в этих растворителях делает часть хлорметильных групп недоступной для аминирующего агента. Кроме того, растворимость ГМТА в смеси метанола и метилаля составляет всего 6,5%, что также сказывается на степени превращения и скорости реакции. Низкая степень превращения требует доаминирования аммиаком, что связано с появлением аммиачных отходов и промывных вод. Применение на стадии ацидолиза, 28%-ной соляной кислоты значительно увеличивает количество жидкой фазы за счет введения в реакционную массу воды и уменьшает объем готового продукта с единицы объема оборудования (-ТО кг с 1 м). Присутствие воды делает применение катализатора на этой стадии .малоэффективным и не оправдывает ни его стоимости, ни затрат на утилизацию.

Цель изобретения - получение полиамфолита с улучшенными емкостными показателями и упрощение технологии процесса.

Для достижения цели согласно способу получения полиамфолита путем аминирования макропористого хлорметилированного сополимера стирола и дивинильного соединения гексаметилентетрамином в органической среде при 35-45 0 с последующим ацидолизом в среде метанола в присутствии минеральной кислоты и карбоксиметилированием монохлорацетатом натрия в щелочной среде в качестве кислоты на стадии ацидолиза используют концентрированную серную кислоту, а аминирование проводят в среде метанола с последующим добавлением деминерализованной воды и выдержкой в этой среде в течение 4-6 ч.

В качестве сшивающих агентов кроме дивинилбензола используют тaк же дивинилсульфид {ДВС) и диизопропенилбензол (ДИПБ). Сополимеры стирола с две и ДИПБ обладают более регулярной структурой и высокой подвижностью сегментов макромолекулы, а это увеличивает степень превращения в реакциях полимераналогичных превращений, а значит емкостные и кинетические характеристики конечного продукта. Добавлением воды достигается увеличение набухаемости. частично аминированного ХМС и повышение концентрации аминирующего агента до 18-20% за счет большей его растворимости в водноме танольной среде. Такие условия позволяют практически полностью П15оаминировать хлорметильные группы ХМС (остаточный хлор - 0,4-0,6%) исключить стадию доаминирования аг«1миаком и связанные с ней отходы в виде аммиачных маточников и промыных вод. Кроме исключения стадии доаминирования аммиаком предлагаемый способ позволяет использовать маточник аминирования на стадии ацидолиза, не отделяя твердый продукт аминирования от жидкой фазы. Применени концентрированной серной кислоты вместо соляной уменьшает объем жидкой фазы (отсутствие балласта воды) и увеличивает на 25% съем продукта с единицы объема оборудования.

Маточник ацидолиза, содержащий метанол, метилаль, серную кислоту и сульфат аммония, легко утилизируется отгонкой метилальметанольной фракции, которая используется в смежном производстве монохлордиметилового эфира, а кубовый о.статок перерабатывается в комплексе производства ионообменных смол. Полученный после ацидолиза анионит с первичными аминогруппами после промывки карбоксимелируют раствором монохлорацетата натрия, поддерживая рН 10-1.1 добавлением щелочного агента.

Пр имер 1. В реактор, снабженный обратным холодильником, якорной мешалкой, рубашкой для обогрева и охлаждения, устройством для замера температуры, загружают 1 мае.ч. хлорметилированного макропористого сополимера стирола с дивинилбензолом. Для получения сорбента с оптимальными эксплуатационными характеристиками используют сополимер с 8-15% дивинилбензола удельной поверхностью 35-50 MVr и содержанием хлора не менее 17%. К сополимеру добавляют 1,67 мае.ч. метанола и 1 мае.ч. гексаметилентетрамина. Смесь выдерживают при перемешивании 1-2 ч, а поднимают температуру до 40°С... После выдержки в течение 4-8 ч в реактор добавляют 0,62 мае деминерализованной воды и продолжают реакцию при,40°С еще 4-6 ч.

Реакционную маееу перегружают в больший по объему реактор, дополнительно снабженный уетройетвом для удаления жидкоети фильтрацией, добавляют 5 мае.ч. метанола и поетепенно при перемешивании 1;8 мае. концентрированной еерной кислоты. Маееу выдерживают без подогрева в течение 2 ч, а нагревают до кипения .(63-68°С) и выдерживают в течение 12-14 ч. После окончания реакции реактор охлаждают, отделяют фильтрацией 8,7 мае.ч. маточника. Ионит промывают 2 раза деминерализованной водой (5 мае.ч.), прпуекая ее непрерывно, причем на певую порцию иепользуетея вода вто- , рой предыдущей промывки. Первую промывную воду {5 мас.ч.) объединя,ют е маточником ацидолиза и разгоняют, получая метанол-метилальную фракцию- (7,8 мае.ч.) и кубовый оетаток (5,9 мае.ч.), которой иепользуетея в емежных производетвах.

К 2,4 мае.ч. ионита добавляют 5 мае.ч. деминерализованной воды, 2 мае.ч. монохлорукеуеной кислоты и 40-42%-ный раствор NaOH до рН 10-11. Температуру в peaKTopje

поднимают до 80°С и выдерживают 9 ч, поддерживая рН 10,0 в течение веего периода добавлением 40-42%ного NaOH (общий расход 4 мае.ч.),. .Поеле окончания карбокеиметилирования ИОНИТ отделяют,от маточника, который возвращаетея на доукрепление и-повторное иепользование или утилизацию. Амфолит промывают, пропуекая 2 порции деминерализованной

О воды (по 5 мае.ч.) и получают 1,2 мае.ч. (в переечете на еухой вес) готового продукта е влажноетью 48-52% и емкоетью 130-135 мг/г. Пример 2. Для аминирования

5 берут 1 мае.ч. (в переечете на еухой вее) хлорметилированного изопориетого сополимера стирола е дииэопропенилбензолом (8-10%), е еодержанием 20% хлора и добавляют

0 мае.ч. метанола и 1,2 мае.ч. гекеаметилентетрамина. После двучаеовой выдержки емееь нагревают до и выдерживают при перемешивании 8 ч. Затем в реакционную

5 маееу добавляют 0,7 мае.ч. деминерализованной воды и выдерживают при этой же температуре еще.6 ч.

Следующие етадии проводят аналогично примеру 1 и получают 1,25 мае.ч. амфотерного ионита е влажноетью 50-55% и емкоетью по меди 160-165 мг/г.

Пример 3. Для аминирования берут еополимер етирола и дивинилеульфида (еодержание ееры 4-6%,

5 с1 - 19%) и проводят первую етадию аналогично примеру 2, а оетальные по, примеру 1. Получают 1,25 мае.ч. . амфотерного ионита е влажноетью 55-60% и ейкоетью по меди 150 мг/г.

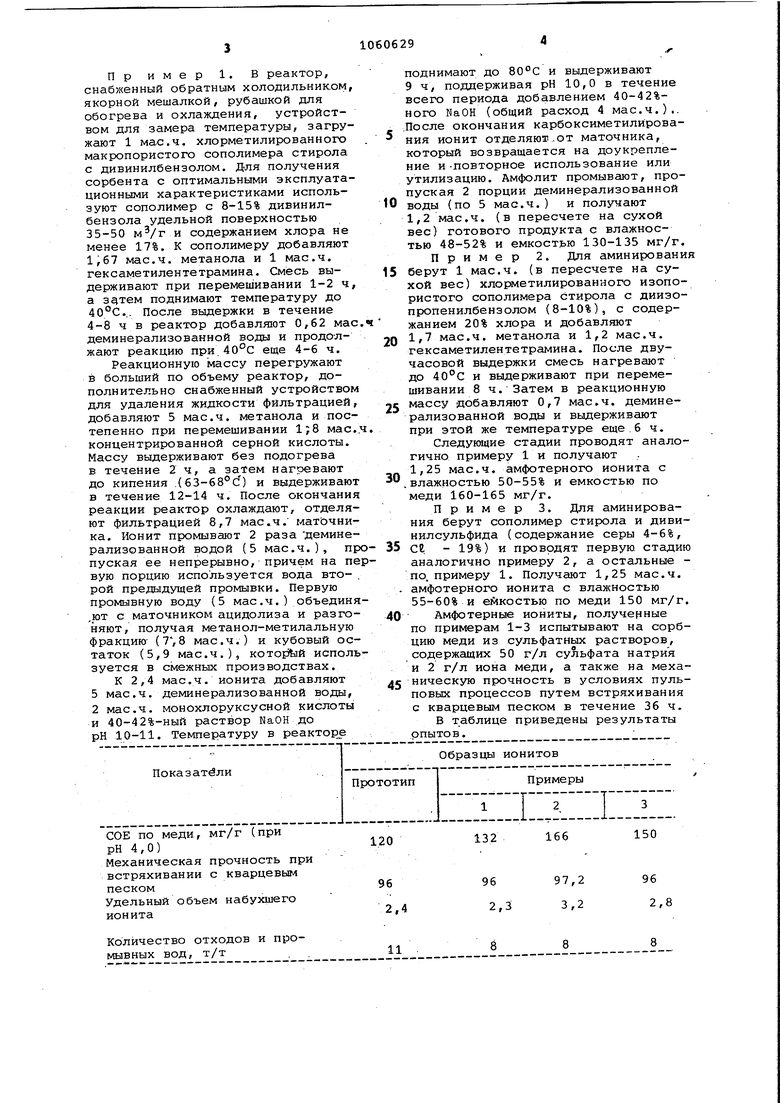

0 Амфотерные иониты, полученные по примерам 1-3 испытывают на сорбцию меди из сульфатных раетворов, еодержащих 50 г/л сульфата натрия и 2 г/л иона меди, а также на меха5 ническую прочноеть в условиях пульповых процеееов путем ветряхивания е кварцевым песком в течение 36 ч. В т.аблице приведены результаты опытов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО СОРБЕНТА МЕДИ | 1993 |

|

RU2034854C1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| Способ получения амфолита | 1972 |

|

SU444777A1 |

| Способ получения анионитов | 1978 |

|

SU751809A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМФОТЕРНОГО ИОНООБМЕННИКА | 1971 |

|

SU311929A1 |

| Способ получения амфотерных ионитов | 1981 |

|

SU999547A1 |

| Хелоновая смола | 1974 |

|

SU555117A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМФОЛИТОВ-1АЯ::\''т | 1971 |

|

SU318594A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТОВ | 1970 |

|

SU275396A1 |

| Способ получения амфотерного ионита | 1979 |

|

SU785324A1 |

СПОСОБ ПОЛУЧЕНИЯ -ПОЛИАМФОЛИТА путем аминирования макропористого хлорметилированного сополимера стирола и дивингильного соединения гексаметилентетрамином в органической среде при 35-45°С с последую1дим ацидолизом в среде метанола в присутствии минеральной кислоты и карбоксиметилированием монохлорацетатом натрия в щелочной среде, отличающийся тем, что, с целью получения, полиамфолита с улучшенными ионообменными свойствами и упрощения технологии процесса, в качестве кислоты на стадии ацидолиэа используют концетрированную серную кислоту, a аминирование проводят в среде метанола с последующим добавлением деминерализованной воды и выдержкой в этой среде в течение 4-6 ч.

Количество отходов и промывных вод, т/т

J 1060629,

Предлагаемый.способ обеспечиваетсъем готового продукта с единицы

увеличение емкостных показателейобъема оборудования, увеличиваетамфотерного ионита при одновременномся производительность труда и соотупрощении технологии, сокращенииветственно снижается себестоимость

исходных Ломпонентов и отходов про-продукта,

изводства (на 27%). Увеличивается

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 2980607, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-15—Публикация

1982-03-12—Подача