Изобретение относится к химии высокомолекулярных соединений, конкретно, к способу получения термостойких термопластичных полиимидов, имеющих сравнительно низкие значения температуры стеклования, вязкости расплава и сохраняющих постоянное значение вязкости расплава при прессовании (склеивании).

Изобретение может найти применение при получении высокотермостойких негорючих композиционных материалов, клеев и покрытий для авиации, космонавтики, судо- и автомобилестроения, производства строительных материалов.

Сокращения и термины, использованные при составлении материалов заявки:

ПИ ароматический полиимид;

ПАК полиамидокислота, форполимер, получаемый на первой стадии синтеза ПИ поликонденсацией ароматических диамина и диангидрида тетракарбоновой кислоты, как правило в полярном апротонном органическом растворителе;

Термическая имидизация вторая стадия синтеза ПИ, стадия дегидроциклизации ПАК (превращение в ПИ) под воздействием температуры по ступенчатому режиму от 50 до 250-350oC;

Химическая имидизация вторая стадия синтеза ПИ, альтернативная химической имидизацией, проводятся в более мягких условиях в растворе под действием химических реагентов;

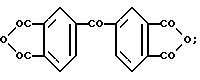

ДП БЗФ диангидрид 3,3',4,4'-бензофенонтетракарбоновой кислоты формулы:

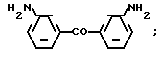

ДМ БЗФ 3,3'-диаминобензофенон формулы:

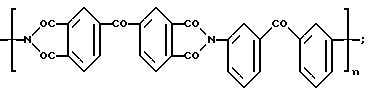

ПИ на основе ДМ БЗФ и ДА БЗФ ПИ формулы:

ФА фталевый ангидрид;

ДМАА N,N-диметилацетамид, апротонный полярный органический растворитель;

Диглим бис-(2-метоксиэтиловый) эфир, органический растворитель. Не является апротонным полярным растворителем;

Тпл. температура плавления полимера;

Tg температура стеклования полимера;

lgη логарифмическая вязкость расплава полимера;

ММ молекулярная масса полимера.

Большинство ПИ нерастворимы, неразмягчимы, неплавки [1] В связи с этим ПИ обычно перерабатывают на стадии растворимого форполимера ПАК с последующей термической обработкой полученных изделий при температуре ≥ 250oC для дегидроциклизации, или превращения ПАК в ПИ. Это значительно усложняет технологический процесс и сужает возможности использования ПИ на практике. Тем не менее известен ряд ПИ, обладающих термопластическими свойствами, что позволяет получать различные изделия непосредственно из ПИ.

Так, известен способ получения термопластичной полиимидной матрицы для композиционных материалов на основе ДМ БЗФ и ДА БЗФ [2] Форполимер ПАК получают в растворе апротонного полярного растворителя в результате поликонденсации эквимольных количеств ДМ БЗФ и ДА БЗФ. ПАК превращают в ПИ с помощью термической имидизации. Полученный ПИ аморфен и имеет Tg 255 ± 5oC [4]

Несмотря на проявление термопластичности, текучесть этого ПИ значительно ниже, чем у обычных термопластов, вязкость расплава при 350oC составляет 105 106 Па•с. Для снижения вязкости расплава ПИ допируют низкомолекулярными добавками или ПИ марки LAPC-TPI, полученным методом химической имидизации ПАК на основе ДМ БЗФ и ДА БЗФ в ДМАА в присутствии уксусного ангидрида и триэтиламина. Приготовленный таким образом полиимидный порошок имеет переходную кристаллическую форму с Tпл 280oC. Эта структурная особенность определяет реологическое поведение порошка, а именно в расплаве ПИ имеет вязкость ≈ 4,6•103 Па•с при температуре 305oC, которая с течением времени нарастает (через 45 мин. на 2 порядка), что, по-видимому, связано со структурной перестройкой полимера [5] Неустойчивость значений вязкости расплава при эксплуатации осложняет технологию изготовления композиционных материалов, воспроизводство свойств изделий требует особой оперативности и квалификации персонала.

Известен способ получения термопластичных ПИ на основе ДМ БЗФ и ДА БЗФ. Поликонденсацию эквимольных количеств ДМ БЗФ и ДА БЗФ в 15%-ном растворе ДМАА проводят при 15oC 4 ч. В разбавленный раствор полученной ПАК добавляют 46 г (0,45 моль) уксусного ангидрида и 8,4 г (0,09 моль) b пиколина. Химическая имидизация ПАК протекает 6 ч при 20oC. Полученный ПИ выделяют, отмывают метанолом, сушат при 120oC. Пропитку препрегов полиимидным связующим, их прессование или склеивание стальных пластин проводят при 350oC и давлении 300 кг/см2 в течение 5 мин.

Недостатком способа является то, что при использовании получаемого в результате его реализации ПИ требуется высокая температура, давление, кроме того, вязкость расплава ПИ непостоянна и со временем нарастает.

Известен способ получения термопластичных ПИ на основе ДМ БЗФ и ДА БЗФ, которые используются в качестве клеев. В 15%-ный раствор ДМ БЗФ в ДМАА постепенно порциями в течение 2 ч добавляют в атмосфере инертного газа при 0oC эквивалентное количество ДА БЗФ. Затем реакционную массу перемешивают 20 ч при 25oC. Полученный раствор ПАК разбавляют в 2 раза ДМАА и добавляют по каплям смесь 28,4 г (0,28 моль) уксусного ангидрида и 10,5 г (0,10 моль) триэтиламина, взятых в соотношении 3:1. Химическая имидизация протекает в течение 20 ч. Полученный ПИ промывают метанолом, сушат 8 ч при 150oC и пониженном давлении. ПИ имеет Tg 228oC. ПИ используют для склейки стали при 320oC и давлении 20 кг/см2, время склейки 5 мин. Вязкость расплава клея непостоянна и со временем нарастает, поэтому время склейки ограничено 5 мин.

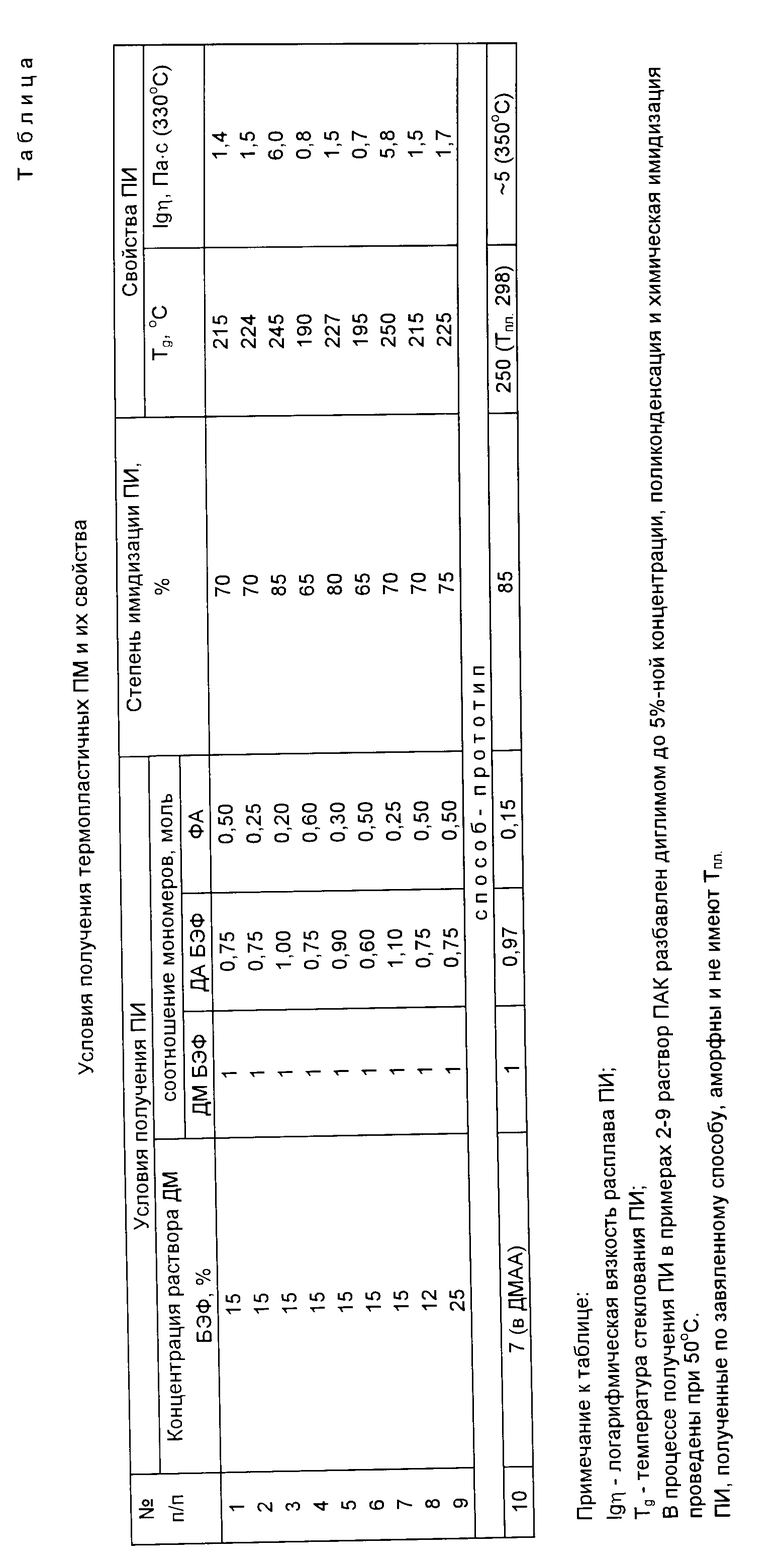

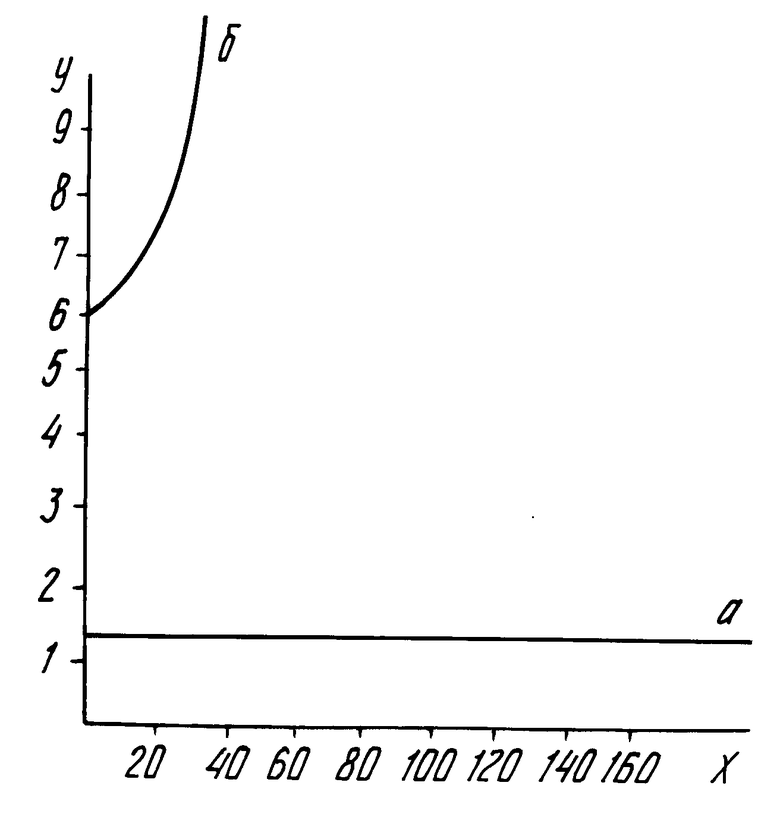

Известен способ получения термопластичных ПИ на основе ДМ БЗФ и ДА БЗФ, которые используются в качестве связующих. На первой стадии проводят поликонденсацию ДМ БЗФ, ДА БЗФ с добавлением ФА в качестве агента связывания концевых аминогрупп в цепи полимера. Для этого к 7%-ному (мас) раствору в ДМАА 212 г (1 моль) ДМ БЗФ в атмосфере инертного газа порциями добавляют 312 г (0,97 моль) ДА БЗФ, перемешивают при 20oC 20 ч, добавляют 22,2 г (0,15 моль) ФА, мольное соотношение при этом ДМ БЗФ:ДА БЗФ:ФА составляет 1:0,97:0,15, перемешивают 1 ч. Затем к полученному раствору ПАК добавляют по каплям 202 г (2 моль) триэтиламина и 306 г (3 моль) уксусного ангидрида, взятых в соотношении 2: 3, перемешивают 11 ч при 20oC. Осадок отфильтровывают, промывают метанолом, сушат при 180oC 2 часа. Полученный ПИ имеет Tg 250oC, Tпл. 298oC, lgη при 350oC ≈ 5 Па•с. Вязкость расплава полиимидного связующего непостоянна и нарастает со временем в процессе прессования (фиг.б и пример 10 в таблице).

Из вышеизложенного следует, что все известные термопластичные ПИ на основе ДМ БЗФ и ДА БЗФ имеют один общий недостаток значение вязкости их расплавов непостоянно, оно возрастает, как правило уже после первых 5 мин при прессовании или склеивании изделий, что значительно осложняет технологию изготовления композиционных материалов. Причины этого явления недостаточно изучены, и в настоящее время их связывают со структурной перестройкой полимеров в расплаве. Кроме того известные термопластичные ПИ имеют Tg не менее 230oC, lgη при 330 oC составляет ≥ 4 Па•с.

Таким образом, проблема получения различных изделий непосредственно из ПИ, в том числе проблема совершенствования эксплуатационных характеристик термопластичных ПИ остается актуальной.

Задачей изобретения является разработка способа получения термопластичного ПИ с более низкими значениями, чем у известных ПИ, Tg, вязкости расплава и сохраняющего постоянное значение вязкости расплава при прессовании.

Изобретение реализуется следующей совокупностью существующих признаков:

1. Приготавливают 12-25%-ный (мас.) раствор ДМ БЗФ в диглиме.

2. Порциями при перемешивании в атмосфере инертного газа в раствор ДМ БЗФ добавляют последовательно ДА БЗФ и ФА.

3. Мольное соотношение ДМ БЗФ: ДА БЗФ:ФА составляет 1,00:1,00-0,75: 0,50-0,25

4. Поликонденсацию проводят при 30 50oC.

5. Разбавляют полученный раствор ПАК до 4-6%-ной (мас.) концентрации диглимом.

6. Проводят химическую имидизацию ПАК в диглиме при 30-50oC.

7. Химическую имидизацию ПАК проводят в присутствии смеси уксусный ангидрид:триэтиламин, взятых в мольном соотношении 3:2.

8. Отделяли ПИ от раствора, промывают метанолом, сушат.

Отличительными от способа-прототипа существенными признаками изобретения являются признаки 1, 3, 4, 5, 6.

Анализ уровня науки и техники показал отсутствие информации об использовании при получении ПИ заявляемого соотношения мономеров и ФА, прежде всего, заявляемого избытка ФА. Это свидетельствует о том, что изобретение соответствует критерию "новизна".

Реализация заявляемой совокупности существенных признаков изобретения и, в первую очередь использование растворителя диглима, введение в поликонденсацию избытка по сравнению с известными способами ФА, температурный режим реакции приводит к неочевидному результату. Получен ПИ с более низким значением Tg, lgη чем у известных ПИ, но самое главное, значение вязкости расплава полученного РИ сохраняется постоянным во время прессования, по крайней мере, в течение 2 ч. Полученный результат является неожиданным еще и потому, что давно известно: при использовании "плохого" растворителя диглима (не из ряда апротонных полярных) или значительное нарушение эквимольности ДМ и ДА, например, введение в поликонденсацию низкомолекулярных веществ (ФА) приводит к получению ПИ с низкой молекулярной массой и неудовлетворительными эксплуатационными характеристиками.

Неочевидность новой связи "структура-свойство" свидетельствует о соответствии изобретения критерию "изобретательский уровень".

На чертеже приведено изменение во времени при 330oC значений вязкости расплава ПИ, полученных заявленным способом (а) и по способу-прототипу (б). Мольное соотношение ДМ БЗФ: ДА БЗФ:ФА при получении ПИ заявляемый способ составляет 1: 0,75: 0,5 (таблица пример 1). На оси ординат lgη Па•с, на оси абсцисс время, мин.

В качестве доказательства соответствия изобретения критерию "промышленная применимость" приводим примеры конкретной реализации изобретения.

Коммерческий ДА БЗФ перекристаллизован из сухого уксусного ангидрида. Tпл. 225,5 ± 0,5oC.

ДМ БЗФ синтезирован в две стадии с помощью селективного нитрования бензофенона и последующего каталитического восстановления полученного 3,3'-динитробензофенона до целевого продукта (10,4). Tпл. ДМ БЗФ 150,5±0,55oC.

Коммерческий ФА очищен возгонкой. Tпл.=131±0,5oC.

Степень имидизации ПИ определена по интенсивности имидной полосы поглощения в области 1790 см-1 ИК-спектров ПИ, снятых на спектрофотометре "Specord M-80" (таблетки KBr).

Значение вязкости расплавов ПИ определены на реогониметре ПИРСП с рабочим углом конус-плоскость (угол конуса 1o, диаметр 40 мм) в режиме постоянной скорости сдвига (10-2 с-1) при заданной температуре.

Термостойкость ПИ определена на дериватографе фирмы МОМ (ВР), навеска 50 мг, тигель металлический. Скорость подъема температуры 5o/мин. в токе воздуха.

Рентгенографические измерения осуществлены дифрактометрическим методом на дифрактометре ДРОН-2. Использовано медное излучение CuK2, фильтрованное Ni. Образцами служат таблетки, спрессованные из полиимидного порошка при комнатной температуре и давлении 2 кг/см2.

Углепластики на основе полиимидного связующего испытаны методом трехточечного изгиба на прочность при температуре 240oC на разрывной машине 1958У-10-1 и на крутильном маятнике для определения модуля упругости на сдвиг и модуля механических потерь в диапазоне температур 20-400oC. Температура механического стеклования углепластика определена как температура максимума модуля механических потерь.

Пример 1 (таблица).

а) Получение ПИ. 232 г (1 моль) ДМ БЗФ растворяют в 2900 мл диглима (концентрация раствора 15-ного% (мас.), затем при перемешивании добавляют 242,5 г (0,75 моль) ДА БЗФ и 74 г (0,5 моль) ФА. Перемешивают 2 ч при 50oC. Полученный раствор ПАК разбавляют диглимом до 5%-ной (мас.) концентрации. Через капельную воронку в раствор вводят имидизующую смесь, состоящую из 306 мл уксусного ангидрида и 202 мл триэтиламина (мольное соотношение 3:2 на элементарное звено ПАК). Химическая имидизация ПАК происходит в течение 4 ч при 50oC. Выпавший порошок ПИ промывают метанолом, сушат в вакууме при 50 мм. рт. ст. и 150oC. Выход продукта 500 г (95% от теор.). Степень имидизации полученного ПИ составляет 70% ПИ аморфен. ММ 25000. Температура 5%-ной потери массы 410oC.

б) Приготовление углепластика с использованием ПИ, полученного по (а), в качестве связующего.

Для приготовления углепластика 15%-ным (мас.) раствором ПАК, в диглиме совместно с полиимидным порошком (масса ПАК:масса ПИ=1:1) пропитывают пакет из обрезков углеродной ткани "Элур" (≈11 г). Пакет сушат 0,5 ч. при температуре 150oC для удаления растворителя и прогревают 0,25 ч. при 230oC, проводя термическую имидизацию ПАК. Сложением 8 приготовленных таким образом пакетов получают препрег, который прессуют с помощью гидравлического пресса при 300 и 350oC по 0,5 ч при комнатной температуре и давлении 5 кг/см2.

в) Склеивание металлических пластин с помощью ПИ, полученного по (а).

На стальную или титатновую пластину наносят 15%-ный (мас.) раствор ПАК в диглиме, посыпают образовавшуюся липкую поверхность полиимидным порошком (масса ПАК: масса ПИ 1:1), накладывают сверху пластину и склеивают пластины по следующему температурному режиму: 0,5 ч. при 150oC, 0,25 ч. при 230oC, по 0,5 ч. при 300 и 350oC и давлении 5 кг/см2.

В качестве альтернативы (б) и (в) возможно прослаиванию ткани "Элур" или металлических пластин порошком ПИ, полученным по п.(а), а затем прессование (или склеивание) образцов при 300 и 350oC и давлении 5-20 кг/см2. При этом не используется раствор ПАК в диглиме.

В связи с тем, что полученные заявленным способом ПИ имеют низкие значения Tg и lgη прессование препрегов или склеивание пластин можно проводить при температурах 260-280oC, что по крайней мере, на 70o ниже традиционных температур (300 и 350oC). Свойства углепластика при этом сохраняются.

Полученный по п.(б) углепластик обладает следующими термомеханическими характеристиками: прочность на изгиб при 25oC 1,03 ГПа, при 200oC - 0,96 ГПа, модуль упругости материала на сдвиг 4,3 ГПа (при 25oC), температура механического стеклования 243oC.

Примеры 2-9 выполнены аналогично примеру 1. В таблице приведены условия получения термопластичных ПИ и их свойства. ММ ПИ составляет (15-25)•103. Термостойкость ПИ, полученных заявленным способом и по способу-прототипу, одинакова. Температура 5%-ной потери массы при термогравиметрических испытаниях на воздухе ПИ, полученных по заявляемому способу и по способу-прототипу, составляет 410±5oC. Углепластики, полученные на основе ПИ (примеры 2-9), близки по свойствам: прочность на изгиб при 25oC составляет 1,0±0,5 ГПа, при 200oC-0,9±0,2 ГПа, модуль упругости материала на сдвиг 4,2±0,5 ГПа (25oC), температура механического стеклования 245±5oC. У углепластика на основе ПИ, полученного по способу-прототипу, прочность на изгиб при 25oC 0,94 ГПа, при 200oC 0,9 ГПа, модуль упругости материала на сдвиг 4,0 ГПа (при 25oC, температура механического стеклования 250oC.

Анализ данных, приведенных в таблице и на чертеже, позволяет сделать следующие выводы:

1. В результате реализации изобретения получены термопластичные ПИ с Tg 215-227oC, lgη 330oC 1,4-1,7 Па•с. ПИ, полученные по способу-прототипу, имеют Tg 250oC и lgη ≈ 5 Па•с. Следует учесть, что вязкость расплава в способе-прототипе измерена при 350oC и при 330oC ее значение будет выше. Таким образом, полученные заявленным способом термопластичные ПИ имеют более низкие значения температуры стеклования (Tg) и вязкости расплава ( lgη ), чем ПИ, полученные по способам-аналогам и прототипу. Это позволяет проводить прессование препрегов или склеивание металлических пластин при температуре 260-280oC, что на 70-90o ниже, чем в известных способах (300-350oC).

2. При прессовании углепластиков или склеивании металлических пластин вязкость расплава ПИ, полученных заявляемым способом, сохраняет постоянное значение в течение 2,0-2,5 ч (в способе-прототипе и аналогах 5-10 мин (см. чертеж).

Углепластики на основе ПИ, полученные заявляемым способом, по своим термическим и механическим свойствам не уступают известным.

В результате реализации изобретения удается сократить время синтеза ПИ до 7-8 ч (способ-прототип 12 ч).

Выход за рамки заявленных интервальных параметров приводит к невозможности реализации изобретения.

Так, при уменьшении мольной доли ФА до 0,2 (пример 3 в таблице) значительно увеличиваются Tg и значения вязкости расплава ПИ. При увеличении мольной доли ФА до 0,6 (пример 4) происходит резкое снижение ММ ПАК (ПИ), что приводит к существенному снижению Tg ПИ и значения вязкости расплава, что сказывается на свойствах углепластика: прочностные свойства ухудшаются.

При увеличении концентрации исходного раствора ДМ БЗФ в диглиме до 26% (мас.) происходит загеливание раствора образующейся ПАК. При уменьшении концентрации исходного раствора до 11% (мас.) получается низкомолекулярная ПАК (ПИ), что ухудшает свойства ПИ и углепластиков.

При увеличении концентрации раствора ПАК перед химической имидизацией до 7% (мас.) невозможно получить мелкодисперсный порошок ПИ, при уменьшении до 3% возникают трудности при выделении ПИ (большие потери продукта).

Изучение влияния температурного режима на реакции поликонденсации и химической имидизации позволило сделать вывод, что оптимальной является температура 30-50oC. Уменьшение температуры, например, до комнатной значительно замедляет протекание реакций. Так, синтез ПАК при 20oC проводят в течение 30 ч. Медленное протекание реакций приводит к тому, что параллельно происходят деструктивные процессы, уменьшается ММ ПИ и, как следствие ухудшаются свойства ПИ. При увеличении температуры до 60oC развиваются деструктивные процессы.

При выходе за рамки заявленных интервальных параметров у ПИ не сохраняется постоянное значение вязкости расплава во время склеивания металлических пластин или прессования препрегов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЕ ПЛАВКОЕ ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| ТЕРМОСТОЙКИЕ АДГЕЗИВЫ ДЛЯ СОЕДИНЕНИЯ КРИСТАЛЛОВ И МЕТАЛЛОВ С ПОЛИИМИДНЫМ ОСНОВАНИЕМ | 2013 |

|

RU2534122C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| ТЕРМОСТАБИЛЬНЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ ИЗ ПОЛИИМИДОВ НА ОСНОВЕ 3,5-ДИАМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2021 |

|

RU2791384C1 |

| КРИСТАЛЛИЗУЕМЫЙ ПЛАВКИЙ ПОЛИЭФИРИМИДНЫЙ КОМПОЗИТ | 2020 |

|

RU2755476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

| ПОЛИИМИДНОЕ ПОКРЫТИЕ ВОЛОКОННЫХ СВЕТОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2610503C1 |

| НИТИ ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ С ВЫСОКИМ УРОВНЕМ РАВНОМЕРНОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2603796C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ НА ОСНОВЕ АМИНОФЕНОКСИФТАЛЕВЫХ КИСЛОТ | 2003 |

|

RU2235738C1 |

Изобретение относится к химии высокомолекулярных соединений. Изобретением решается задача разработки способа получения термопластичного ароматического полиимида, сохраняющего постоянное значение вязкости расплава при прессовании (склеивании) изделий. Изобретение может найти применение при получении высокотермостойких материалов. Способ заключается в синтезе полиимида в две стадии. На первой стадии проводят поликонденсацию 3,3'-диаминобензофенона и диангидрида 3,3', 4,4'-бензофенонтетракарбоновой кислоты в присутствии фталевого ангидрида в органическом растворителе. На второй стадии проводят химическую имидизацию образующегося в результате форполимера - полиамидокислоты в том же растворителе смесью уксусный ангидрид - триэтиламин (3:2). Способ отличается тем, что для проведения поликонденсации приготавливают 12-25 мас.% раствор 3,3 - диаминобензофенона в органическом растворителе - диглиме, мольное соотношение 3,3', - 4,4' - бензофенентетракарбоновой кислоты: фталевый ангидрид составляет 1,00:1,00- 0,75:0,60-0,25, непосредственно перед химической имидизацией разбавляют раствор полиамидокислоты до 4-6 мас.% концентрации диглимом и проводят обе стадии синтеза полиимида при 30-50oC. Полученные полиимиды имеют температуру стеклования 215-227oC, lgη 330oC (расплав) = 1,4 - 1,7 Па•с, ММ=(15 - 25)•103 расплав. 1 ил, 1 табл.

Способ получения термопластичного полиимида путем приготовления раствора 3,3'-диаминобензофенона в органическом растворителе, последовательного добавления в раствор в атмосфере инертного газа диангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты и фталевого ангидрида, химической имидизации образующегося в результате поликонденсации форполимера - полиамидокислоты в том же растворителе в присутствии смеси уксусный ангидрид-триэтиламин, отделения целевого полиимида от раствора, сушки, отличающийся тем, что для проведения поликонденсации приготавливают 12 25 мас. раствор 3,3'-диаминобензофенона в органическом растворителе диглиме, молярное соотношение 3,3'-диаминобензофенон диангидрид 3,3',4,4'-бензофенонтетракарбоновой кислоты: фталевый ангидрид составляет 1,00:1,00 0,75:0,50 0,25, непосредственно перед химической имидизацией разбавляют раствор полиамидокислоты до 4 6 мас. концентрации диглимом и проводят поликонденсацию и химическую имидазацию при 30 50oС.

| Патент Швейцарии N 761403, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 5041520, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-10-27—Публикация

1994-12-14—Подача