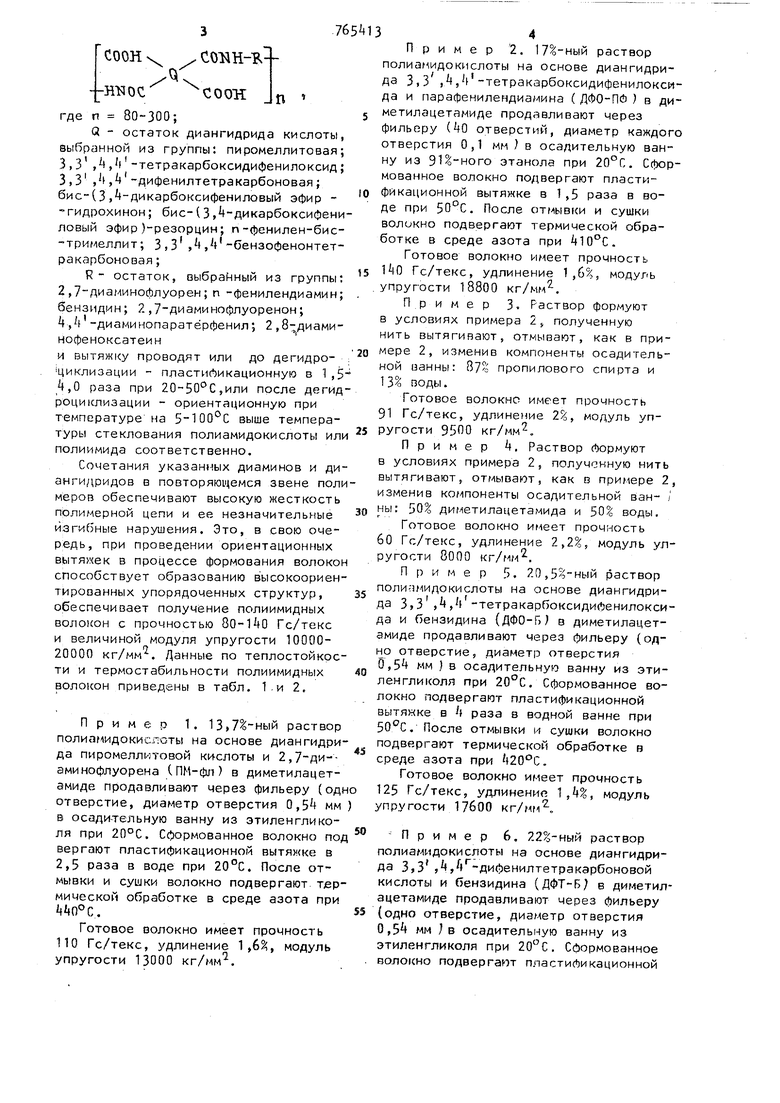

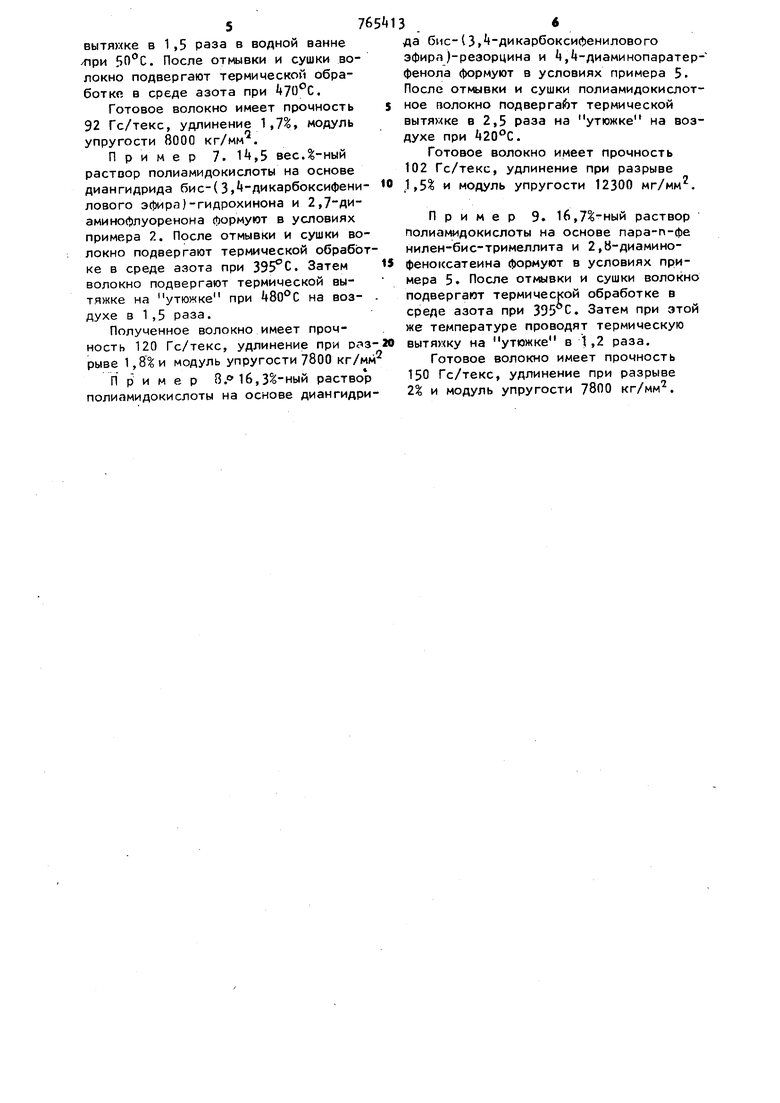

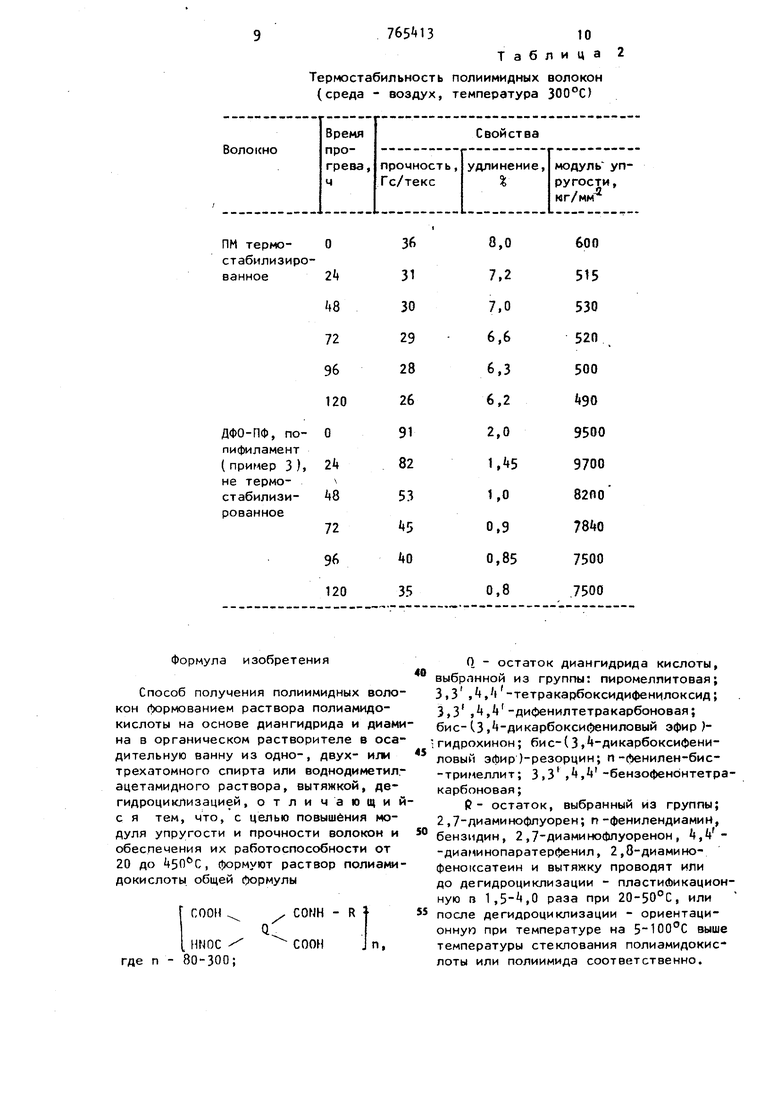

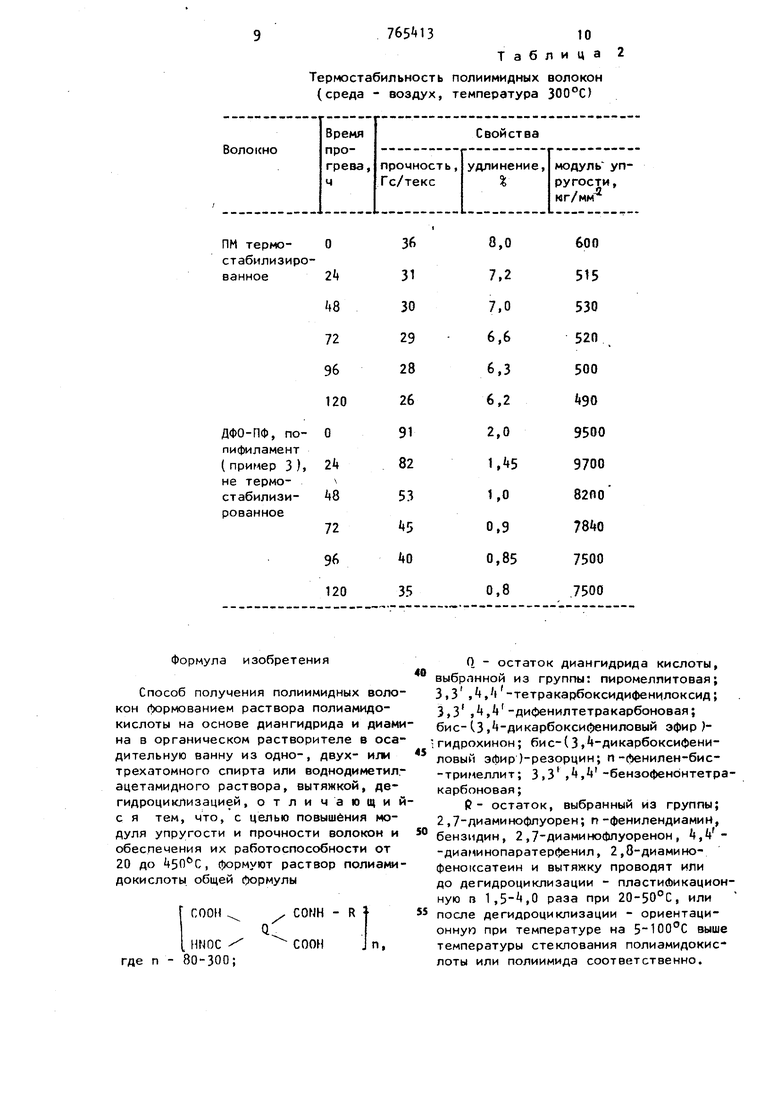

Изобретение относится к получению высокомодульных пoли -iмидныx волокон. Известен способ получения волокон из полиимидов формованием раствора полиамидокислоты на основе диангидрида пиромеллитовой кислоты и диаминов разного химического строения, таких как м-фенилендиамин; , -AiiaMHHoдифенилметан, диаминодифенилсульфид, диаминодифенилоксид - в осадительную ванну из воднодиметилформамидных раст воров солей с последующей дегидроциклизацией 1 и 2 , Известен способ получения волокон из полиамидокислоты, полученной из пиромеллитового диангидрида и бис-(-аминоЛениленового эфира )-гидрохинона СЗ. Однако прочность волокон, полученных из указанных полиаримидов, не пре вышает 37-100 Гс/текс, а величина модуля упругости 500-3800 кг/mf. В то же время при модуль упругости у известного полиимидного волокна уменьшается до 100-700 кг/мм, а прочность в 2, раза. Известен способ получения полиимидны.ч волокон формованием раствора полиамидокислоты на основе диангидрида м диамина в органическом растворителе в осадительнуо ванну из одно-, двух- илитрехатомного спирта или воднодиметилацетамидного раствора, вы.тяжкой и дегидроциклизацией 4. Однако и этот способ также Не обеспечивает значительного модуля упругости, прочности волокна и работоспособности в широком интервале температур. Цель изобретения - повышение модуля упругости и прочности волокон и обеспечение их работоспособности от 20 до , Это достигается тем, что формуют растоор полиамидокислоты общей (юркулы76 --НБОС соон где п 80-300; Q - остаток диангидрида кислоты, выбранной из группы: пиромеллитовая; 3,3 , | -тетракарбоксидифенилоксид; 3,3 , -дифенилтетра карбоновая; бис-(3,дикарбоксифениловый эфир гидрохинон; бис-(3,-дикарбоксифениловый эфир )-резорцин; п-фенилен-бис-тримеллит; З.З ,) ,-бензофенонтетракарбоновая;R- остаток, выбранный из группы: 2,7 диаминофлуорен;п -фенилендиамин; бензидин; 2,7-диаминофлуоренон; ,( -диаминопаратёрфенил; 2 ,8-диаминофеноксатеини вытяжку проводят или до дегидро циклизации - пластиЛикационную в 1,5 ,0 раза при 20-50-С ,или после дегид роциклизации - ориентационную при температуре на 5-100°С выше температуры стеклования полиамидокислотм или полиимида соответственно. Сочетания указанных диаминов и дианги/;ридов в повторяющемся звене поли меров обеспечивают высокую жесткость полимерной цепи и ее незначительные йзгибные нарушения. Зто, в свою очередь, при проведении ориентационных вытяжек в процессе формования волокон способствует образованию высокоориентированных упорядоченных структур, обеспечивает получение полиимидных волокон с прочностью Гс/текс и величиной модуля упругости 100CIO20000 кг/мм. Данные по теплостойкос ти и термостабильности полиимидных волокон приведены в табл. 1-й 2, Пример 1. раствор полиамидокислоты на основе диангидри да пиромеллитовой к(слоты и 2,7-ДИ-аминофлуорена СПМ-фл) в диметилацетамиде продавливают через фильеру (од отверстие, диаметр отверстия 0,5 мм Б осади-тельную ванну из этиленгликоля при 20°С. Сформованное волокно по вергают пластификационной вытяжке в 2,5 раза в воде при . После отмывки и сушки волокно подвергают тер мической обработке в среде азота при . Готовое волокно имеет прочность 110 Гс/текс, удлинение 1,, модуль упругости 13000 кг/мм-. 4 Пример 2. 17%-ный раствор полиамидокислоты на основе диангидрида 3,3 , ,f-тетракарбоксидифенилоксида и парафенилендиамина ( ДФО-Пй ) в диметилацетаниде продавливают через фильеру (0 отверстий, диаметр каждого отверстия 0,1 мм ) в осадительную ванну из 91 -ного этанола при 20°С. Сформованное волокно подвергают пластификационной вытяжке в 1,5 раза в воде при 50°С. После отмывки и сушки волокно подвергают термической обработке в среде азота при . Готовое волокно имеет прочность Гс/текс, удлинение 1,6/, модуль упругости 18800 кг/мм. Пример 3. Раствор формуют в условиях примера 2, полученную нить вытягивают, отмывают, как в примере 2, изменив компоненты осадительной ианны: 87% пропилового спирта и 13°о воды. Готовое волокне имеет прочность 91 Гс/текс, удлинение 2%, модуль упругости 95ПО кг/мм. Пример k. Раствор Лормуют в условиях примера 2, полученную нить вытягивают, отмывают, как в примере 2, изменив компоненты осадительной ван- / ны: 50 диметилацетамида и 50 воды. Готовое волокно имеет прочность 60 Гс/текс, удлинение 2,2, модуль улругости 8000 кг/мм. Пример 3. 20,5о-ный раствор полипмидокислоты на основе диангидрида 3,3,, -тетракарбоксидиЛенилоксида и бензидина (ДФО-Г в диметилацетамиде продавливают через фильеру (одно отверстие, диаметр отверстия 0,5 мм I в осадительную ванну из этиленгликолл при 20°С. Сформованное волокно подвергают пластификационной вытяжке в раза в водной ванне при 50С. После отмывки и сушки волокно подвергают термической обработке в среде азота при (20С, Готовое волокно имеет прочность 125 Гс/текс, удлинение ,%, модуль упругости 17600 КГ/МГ1 „ Пример 6. 22 о-ный раствор полиамидокислоты на основе диангидрида 3,3 ,, -дифенилтетракарбоновой кислоты и бензидина (ДФТ-Б7 в диметилацетамиде продавливают через фильеру (одно отверстие, диаметр отверстия 0,5 мм )в осадительную ванну из этиленгликоля при 20С. Сформованное волокно подвергают пластиЛикационной

576

вытя)хке в 1,5 раза в водной ванне /при . После отмывки и сушки волокно подвергают термической обработке в среде азота при .

Готовое волокно имеет прочность 92 Гс/текс, удлинение 1,7, модуль упругости 8000 кг/мм.

Пример 7. 1,5 весД-ный раствор полиамидокислоты на основе диангидрида бис-( 3, дикарбоксифенилового эфира)-гидрохинона и 2,7 диаминофлуоренона формуют в условиях примера 2. После отмывки и сушки волокно подвергают термической обработке в среде азота при . Затем волокно подвергают термической вытяжке на утюжке при tSo C на воздухе в 1,5 раза.

Полученное волокно имеет прочность 120 Гс/текс, удлинение при о зрыве 1,8% и модуль упругости 7800 кг/мм

Пример В. 16,3%-ный раствор полиамидокислоты на основе диангидри3 .6

да бис-(3 дикарбоксифенилового эфира )-реэорцина и , -диаминопаратерфенола формуют в условиях примера 5. После отмывки и сушки полиамидокислотное волокно подвергает термической в 2,5 раза на утюжке на воздухе при .

Готовое волокно имеет прочность 102 Гс/текс, удлинение при разрыве 1,5 и модуль упругости 12300 мг/мм.

Пример 9. 16,7%-ный раствор нолиамидокислоты на основе пара-п-фе нилен-бис-тримеллита и 2,В-диаминофеноксатеина формуют в условиях примера 5. После отмывки и сушки волокно подвергают термической обработке в среде азота при 395 С. Затем при этой же температуре проводят термическую вытямку на утюжке в 1,2 раза.

Готовое волокно имеет прочность 150 Гс/текс, удлинение при разрыве 2% и модуль упругости 7800 кг/мм.

о

о 1

IV

чв

о сэ

о о

71

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| НИТИ ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ С ВЫСОКИМ УРОВНЕМ РАВНОМЕРНОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2603796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| Способ термостабилизации полиимидов | 1977 |

|

SU670126A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ ПОЛИИМИДНОГО ВОЛОКНА | 1982 |

|

RU2032779C1 |

| Способ получения полиэфирамидных волокон | 1976 |

|

SU602622A1 |

| ПОЛИИМИДНОЕ ПОКРЫТИЕ ВОЛОКОННЫХ СВЕТОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2610503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

О CD О

о

D

С 3 )

s:

X с:

ЕГ

о о

СП

м

1Л

см

о

е

о &

ч

Термостабильность полиимидных волокон {среда - воздух, температура 300°С) Формула изобретения Способ получения полиимидных воло кон формованием раствора полиамидокислоты на основе диангидрида и диам на в органическом растворителе в оса дительную ванну из одно-, двух- или трехатомного спирта или воднодиметил ацетамидного раствора, вытяжкой, дегидроциклизацией, отличающи с я тем, что, с целью повышения модуля упругости и прочности волокон и обеспечения их работоспособности от 20 до , формуют раствор полиами докислоты. общей формулы CONH - R СООНHNOC где п - 80-300;

7(

Таблица О - остаток диангидрида кислоты, выбранной из группы: пиромеллитовая; 3,3 ,t -тетракарбоксидифенилоксид; 3,3 , , -ди{)енилтетракарбоновая; бис-(3| дикарбоксифениловый эфир )гидрохинон; бис-(3 дикарбокси(«)ениловый эфир )-резорцин; п-фенилен-бис-тримеллит; 3,3 ,, -бензофенЬнтетракарбоновая; ( - остаток, выбранный из группы; 2,7-диаминофлуорен; п-фенилендиамиН, бензидин, 2 ,7-диаминофлуоренон , ,-диаминопаратерфенил, 2,8-диаминофеноксатеин и вытяжку проводят или до дегидроциклизации - пластификационную в US-,О раза при 20-50°С, или после дегидроциклизации - ориеитационную при температуре на 5-100°С выше температуры стеклования полиамидокислоты или полиимида соответственно. 11 .l Источники информации, принятые во внимание при экспертизе 1.Патент США fT ЗТУЭбЗ, кл. 260-30.2, опублик. 1965. 2.Патент США К 317961, S кл, 260-30.2, опублик. 1965. 3. Патент Вели обритании 1183306, кл. R 5 Of опублик. 1970. k. Авторское свидетельство СССР № 215399, кл. О 01 F 6/7, 1966 (прототип).

Авторы

Даты

1982-11-23—Публикация

1975-09-05—Подача