Изобретение относится к строительным материалам и может быть использовано в строительной, автомобильной, резиновой промышленности в качестве гидроизоляционного материала.

Известны способы получения безосновных рулонных материалов путем прокатки смесей, составленных из органического вяжущего (битума), наполнителя (минерального порошка или измельченной резины) и добавок (антисептика, пластификатора).

Известен способ получения материала типа "Изол" путем прокатки резино-битумной композиции, полученной путем смешения дробленой резины, битума, минерального наполнителя, антисептика и пластификатора. Однако известные способы не позволяют получить материалы, обладающие температуростойкостью и морозостойкостью.

Целью изобретения является получение гидроизоляционного материала, обладающего высокой эластичностью, стойкостью к высоким и низким температурам.

Указанная цель достигается тем, что смешивают в резино-смесителе текстильно-битумные отходы, резиновую крошку и волокнистые отходы, приготовленную композицию загружают в обогреваемый смеситель и добавляют битум, отходы полиэтилена, затем полученную гомогенную смесь направляют на каландры для получения рулонного материала в виде полотнищ.

Способ осуществляется следующим образом. В резиносмесителе перемешивают следующие компоненты.

I стадия: Отходы цельноформован- ные текстильно-битумные 60% Очесы (отходы) 20% Крошка резиновая и резино- пробковая 20%

Продолжительность перемешивания 5-10 мин при температурe 90оС. Полученную композицию направляют в обогреваемый смеситель, где перемешивают.

II стадия: I стадия 75% Полиэтилен (отходы) 5% Битум 20%

Продолжительность перемешивания 45-55 мин при температуре 180оС. Полученную массу каландируют и получают материал в рулонах. Рецептуру смешения I и II стадий можно менять в широком диапазоне, также можно заменять очесы (отходы) на отходы лесоперерабатывающей промышленности.

Использованные для получения материалы получают следующим образом. Текстильно-битумные отходы образуются при вырубке цельноформованных деталей для автомобилей "Жигули". Состав отходов: Битумная часть, мас. Битум 10 Известковая мука 65 Термоэластопласт 14 Полиэтилен 1,5 Асбест 1,5 Масло 8

Текстильная часть, мас.

Хлопок Вискоза 60 Смола фенольная 34 Стеарат цинка 0,4 Диаммоний фосфат 3,5 Аэросил 2,1

Отходы очесов образуются при выпуске спинок и сидений к автомобилю "Жигули". Очесы изготавливаются из скорлупы кокосовых орехов. Очесы можно заменять отходами хлопчато-бумажной и льняной промышленности.

Смесь резиновой и резино-пробковой крошки получают путем простого смешения 50% любой резиновой и 50% резино-пробковой крошки. Резино-пробковые отходы образуются при получении резины по ТУ 38105-251-89. В принципе можно в качестве наполнителя вводить любую резиновую крошку.

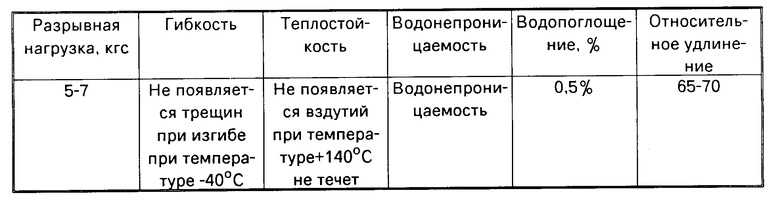

Показатели полученного материала представлены в таблице.

Из данных, приведенных в таблице видно, что материал, изготовленный предлагаемым способом, обладает повышенной теплостойкостью и морозостойкостью, эластичностью, стойкостью к нагрузкам, водонепроницаемостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНО-РЕЗИНОВАЯ ИЗОЛЯЦИОННАЯ МАСТИКА | 1996 |

|

RU2126809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ НА БИТУМИНОЗНО-ПОЛИМЕРНОЙ ОСНОВЕ | 1998 |

|

RU2142969C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1994 |

|

RU2078692C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2011664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 1998 |

|

RU2145615C1 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2415165C1 |

| Композиция для гидроизоляционных материалов | 1982 |

|

SU1141108A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

Использование: в строительных материалах для гидроизоляции и кровельных работ. Сущность изобретения: состав, которой используют в предлагаемом способе, содержит следующие компоненты, мас.%: текстильно-битумные отходы 45; очесы 15; резиновую или смесь резиновой и резинопробковой крошки 15; битум 20; отходы полиэтилена 5. Первоначально осуществляют смешение компонентов, сначала в резиносмесителе - текстильно-битумных отходов, очесов и резиновой (или смеси резиновой и резинопробковой крошки), затем смесь перемещают в смеситель и при 180°С перемешивают с битумом и отходами полиэтилена, затем смесь подают на каландрирование для получения рулонного материала. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА путем каландрирования в рулонный материал битумной композиции, полученной смешением битума, дробленой резины и добавок, отличающийся тем, что в битумной композиции используют в качестве дробленой резины резиновую крошку или смесь резиновой и резинопробковой крошки, в качестве добавок текстильно-битумные отходы, очесы, отходы полиэтилена, при этом сначала в резиносмесителе смешивают 45 мас. текстильно-битумных отходов, 15 мас. очесов, 15 мас. резиновой или смеси резиновой и резинопробковой крошки с последующим перемещением смеси в смеситель и перемешиванием ее при 180oС с 20 мас. битума и 5 мас. отхода полиэтилена.

| Г.Я.Хаимов | |||

| Применение и транспортирование нефтяных битумов | |||

| М.: Химия | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1995-05-10—Публикация

1991-08-26—Подача