Изобретение относится к клеевым композициям на основе кремнийорганических полимеров, может быть использовано для соединения любых керамических материалов на основе нитридов, карбидов или оксидов, а также композиционных материалов (углепластиков, стеклопластиков и др.) и может найти применение в машиностроении, авиакосмической и криогенной технике, электротехнике и других областях промышленности для изготовления неразъемных деталей и конструкций.

Известен адгезив для соединения композиционных материалов, содержащий эпоксикремнийорганическую смолу, отвердитель и наполнитель [1]

Недостатком адгезива является низкая термостойкость (не выше 500оС) и недостаточная прочность клеевых соединений при отслаивании.

Известен высокотемпературный адгезив для соединения керамических и композиционных материалов, содержащий кремнийорганическое соединение (полидиметилсилоксан) и отвердитель [2]

Недостатком адгезива является низкая термостойкость (400-500оС) и невысокая прочность (1,6 МПа при 170-240оС).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является высокотемпературный адгезив для соединения керамических и композиционных материалов, содержащий смесь полиорганосилоксанов, отвердитель органический пероксид и платиновый катализатор [3]

Недостатком адгезива является низкая прочность клеевого соединения и низкая термостойкость (не выше 500оС).

Целью изобретения является создание высокотемпературного адгезива, способного соединять различные виды керамических и композиционных материалов, способных выдерживать после соединения температуры эксплуатации от 196 до + 1600оС, и обладающего высокой прочностью соединения (клеевого шва).

Поставленная цель достигается тем, что высокотемпературный адгезив содержит смесь кремнийорганических полимеров из класса поликарбосиланов (ПКС) и полисилазанов (ПСЗ), органический пероксид (перекись дикумила, бензоила) и порошковый наполнитель, выбранный из ряда высокотемпературных нитридов, карбидов, оксидов при следующем соотношении компонентов, мас. Поликарбосилан 5-40 Полисилазан 15-40 Органический пероксид 0,4-40

Порошковый наполнитель Остальное В качестве порошкового наполнителя адгезив содержит по меньшей мере одно соединение из ряда нитридов Si3N4, BN, AlN, TiN; карбидов SiC, B4C, TiC; оксидов SiO2, Al2O3, TiO2, ZrO2, Y2O3. Указанный ряд может быть расширен за счет использования других нитридов, карбидов, оксидов.

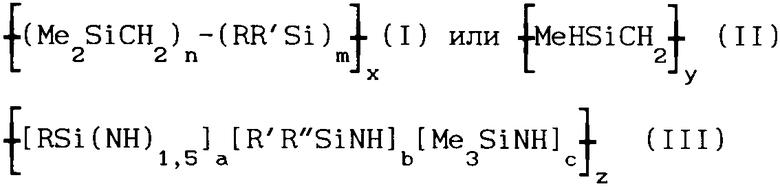

В качестве поликарбосиланов могут быть использованы соединения общих формул  (Me2SiCH2)n-(RR′Si)

(Me2SiCH2)n-(RR′Si) (1) или

(1) или  MeHSiCH

MeHSiCH (II) ПКС 1 ПКС-2 где R,R'

(II) ПКС 1 ПКС-2 где R,R'

H, AlK, Ar, Vin;

n 1-20;

m 0,1;

x 2-50;

y 10-60 с мол.м. не менее 400.

П р и м е р 1 (получение продукта ПКС-1). В четырехгорлую колбу емкостью 1 л, снабженную мешалкой, капельной воронкой с байпасом, обратным холодильником и термометром, загружают 29,1 г (1,2 моля) магния, 250 мл абсолютированного ТГФ, 5,5 мл (0,03 моля) дибромэтана и 0,5 г (0,004 моля) хлористого кобальта. Смесь нагревают при перемешивании и при температуре реакционной массы 65оС из капельной воронки добавляют раствор 94,4 г (0,66 моля) хлорметилдиметилхлорсилана в 50 мл ТГФ. Затем к реакционной массе добавляют 46,5 г (0,33 моля) метилвинилдихлорсилана, перемешивают 10 ч при 80оС. Из реакционной смеси выделяют 69,2 г продукта ПКС-1 с мол.м. 700.

П р и м е р 2 (получение продукта ПКС-2). В четырехгорлую колбу емкостью 0,5 л, снабженную мешалкой, обратным холодильником, трубкой для подачи аргона и термометром, загружают 100 г полидиметилсилана (ПДМС), нагревают до 360оС и выдерживают при этой температуре в течение 10 ч. Реакционную смесь подвергают вакуумной дистилляции (280оС/1-2 мм рт.ст.) и получают 70 г продукта ПКС-2 со среднечисловой мол.м. 400.

П р и м е р 3 (получение продукта ПКС-2). В автоклав емкостью 2 л загружают 250 г ПДМС, нагревают до 470оС при давлении 70 атм в течение 14 ч в атмосфере азота. Реакционную массу охлаждают до комнатной температуры и разбавляют 100 мл н-гексана. Реакционную смесь фильтруют, фильтрат упаривают при атмосферном давлении и затем при 280оС/1 мм рт.ст. Получают 70 г целевого продукта ПКС-2 с мол.м. 1500.

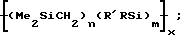

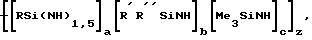

В качестве полисилазанов могут быть использованы соединения общей формулы [RSi(NH)1,5]a[R′R″SiNH]b[Me3SiNH]

[RSi(NH)1,5]a[R′R″SiNH]b[Me3SiNH]

(III) где R,R',R'' H, AlK, Ph, Vin, Cl;

a, b, c 0-3; z 3-10 с мол.м. не менее 900. Полисилазаны ПСЗ-1 могут быть использованы в виде растворов в органическом растворителе (толуол, ксилол, бензин и т.п.) с содержанием сухого остатка не менее 80%

П р и м е р 4 (получение продукта ПСЗ-1). Смесь 38,7 г (0,3 моля) диметилдихлорсилана, 145,4 г (0,9 моля) винилтрихлорсилана, 266,3 г (1,65 моля) гексаметилдисилазана и 250 мл толуола загружают в куб ректификационной колонки, нагревают до кипения и за 6 ч при температуре в кубе 80-125оС отгоняют выделяющийся триметилхлорсилан. Реакционную смесь упаривают на роторном испарителе в вакууме 1-10 мм рт.ст. и получают 73,8 г продукта ПСЗ-1 с мол.м. 1345 и содержанием сухого остатка 81,5%

Приготовление высокотемпературного адгезива осуществляют следующим образом.

В металлический стакан емкостью 0,5 л, снабженный рубашкой с охлаждающей жидкостью и лопастной мешалкой, помещают 5-40 мас. поликарбосилана ПКС-1 (или ПКС-2) с мол.м. не менее 400, 15-40 мас. полисилазана ПСЗ-1 с мол.м. не менее 900, 0,4-3,0 мас. пероксида дикумила (или бензоила), перемешивают в течение 15-20 мин, после чего к кремнийорганической компоненте адгезива в течение 1 ч при постоянном перемешивании порционно добавляют до 100 мас. порошкового наполнителя с размерами частиц до 20 мкм. Гомогенизацию клеевого состава осуществляют с помощью шаровой мельницы (время 4 ч, скорость перемешивания 1000 об/мин).

Полученный адгезив в дальнейшем используют для соединения керамических и композиционных материалов.

П р и м е р 5. Соединение пластин SiC/SiC. Соединяемые поверхности пластин (100 х 10 х 10 мм) из карбида кремния обрабатывают моющим средством, спиртом и высушивают. На поверхность кисточкой наносят адгезив, содержащий, мас. Поликарбосилан ПКС-1 (мол.м. 700) 13,0 Полисилазан ПСЗ-1 (мол.м. 1040) 20,0 Перекись дикумила 0,4

Порошковый наполнитель SiC 66,6 Накладывают пластины внахлест друг относительно друга (10 мм), закрепляют механическими зажимами, после чего помещают в печь и выдерживают при 200оС в течение 1 ч на воздухе. Затем температуру поднимают до 1300оС и выдерживают при указанной температуре в среде азота в течение 0,5 ч. После охлаждения пластин проводят испытания прочности соединения (клеевого шва) по стандартной методике. Прочность на сдвиг соединения составила 680 МПа (при 20оС).

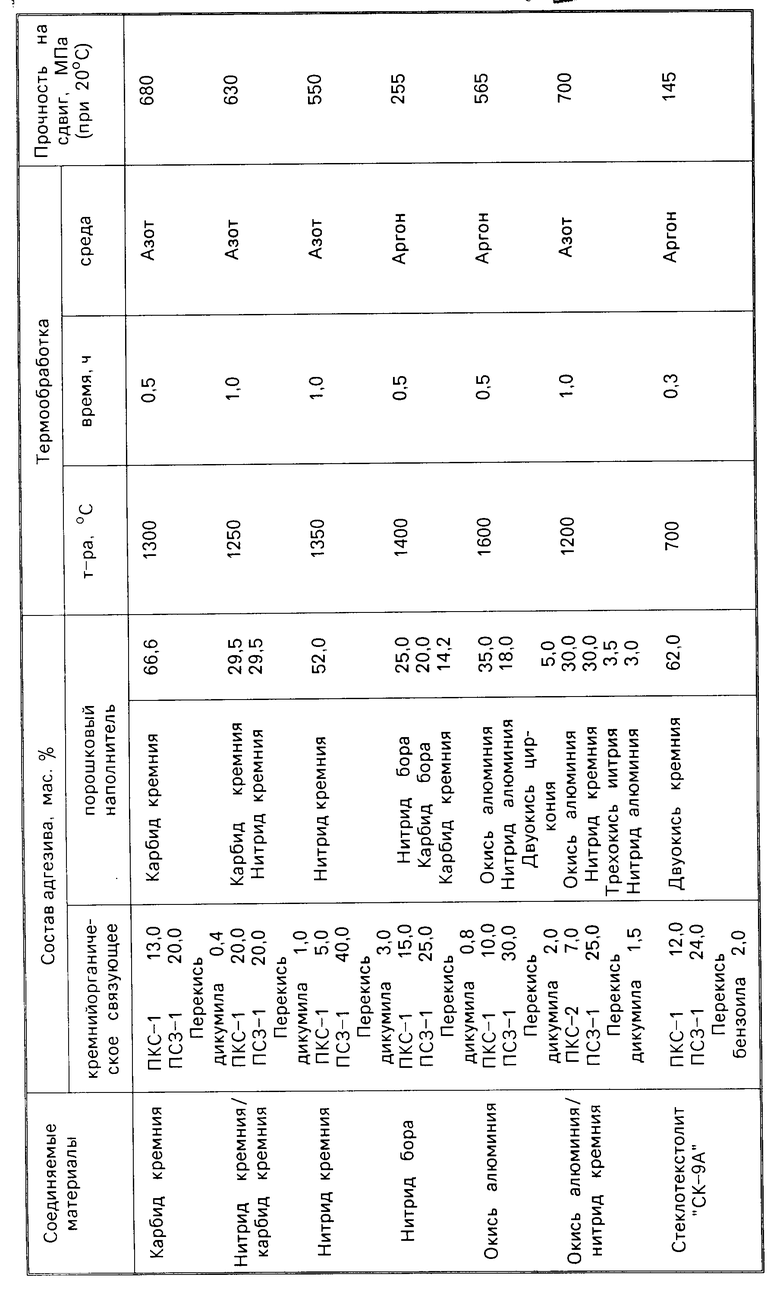

Результаты примера 5 и другие примеры использования адгезива для соединения различных видов керамических и композиционных материалов приведены в таблице с указанием состава адгезива и прочности полученных соединений на сдвиг.

Количество примеров соединяемых материалов не ограничивается представленными в таблице. Высокие прочностные характеристики были получены при соединении различных пар: оксид/карбид, карбид/нитрид, оксид/нитрид, а также различного состава композиционных материалов на основе стекло- и углепластиков как в виде пластин, так и в виде сложных деталей и конструкций.

Как следует из приведенных данных, изобретение позволяет получать клеевые соединения керамических и композиционных материалов с высокими механопрочностными характеристиками с прочностью на сдвиг 110-700 МПа в интервале температур от 196оС (жидкий азот) до + 1600оС. При этом прочностные характеристики возрастают после термообработки отвержденного адгезива и в дальнейшем незначительно меняются после выдержки полученных клеевых соединений при низких и высоких температурах. В частности, после выдержки соединения Si3N4/Si3N4 (исходная прочность на сдвиг 550 МПа) при 1350оС (24 ч) прочность составила 520 МПа, а после охлаждения до 196оС (1 ч) 535 МПа. Это обусловлено в первую очередь тем, что в качестве связующего используется смесь так называемых "предкерамических" кремнийорганических полимеров (поликарбосиланов и полисилазанов), образующих в процессе термообработки выше 750оС неорганический остаток, причем с выходом более 80% содержащий в основном карбид и нитрид кремния. Предложенное соотношение поликарбосиланов и полисилазанов в адгезиве в совокупности с физико-химическими свойствами нитрида и карбида кремния, порошковых наполнителей предопределяет также устойчивость клеевого шва к термоудару.

Проведенные испытания показали, что характер разрушения клеевых соединений после конечной температуры термообработки 150-200оС является в основном адгезионным. После термообработки до 1000-1600оС тип разрушения в основном когезионный (до 70%) или разрушение происходит по материалу. Кроме того, испытания прочности соединения керамических и композиционных материалов, таких как SiC/углепластик, SiC/стеклопластик показали, что прочность соединения определяется температурой разрушения угле- или стеклопластика.

Таким образом, предложенный высокотемпературный адгезив является универсальным, способным соединять различные виды керамических и композиционных материалов, способен выдерживать температурные нагрузки от 196 до + 1600оС при сохранении высокой прочности на сдвиг полученных соединений. Это позволяет использовать предлагаемый высокотемпературный адгезив для соединения керамических и композиционных материалов практически в любых областях науки и техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034890C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2047636C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2032701C1 |

| КЕРАМИКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ, КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2190582C2 |

| Гибкий слоистый композиционный материал с высокой абляционной стойкостью | 2020 |

|

RU2754144C1 |

| ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЭЛЕКТРОФОРМОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ЭЛЕКТРОФОРМОВАНИЕМ И ВОЛОКНА КАРБИДА КРЕМНИЯ | 2010 |

|

RU2427673C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2004 |

|

RU2258715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА, ТЕПЛООБМЕННИК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА | 2011 |

|

RU2479815C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

Использование: адгезив для соединения керамических и композиционных материалов, обеспечивающий высокие механопрочностные характеристики клеевых соединений с прочностью на сдвиг 110-700 МПа и температурой эксплуатации от -196 до +1600°С. Сущность: адгезив содержит поликарбосилан общей формулы I или II (см. чертеж), где y =10-60; R,R′ - H, AlK, Ar, Vin; n =1-20; m =0; x = 2-50, с мол. м. не менее 400, полисилазан общей формулы III (см. чертеж), где R,R′,R″ - H, AlK, Ph, Vin, Cl; a,b,c =0-3; z =3-10, с мол. м. не менее 900, отвердитель - пероксид дикумила или бензоила, или трет-бутила или лаурила и порошковый наполнитель, выбранный из группы, включающей: нитриды алюминия, кремния, бора, титана, карбиды кремния, бора, титана, оксиды кремния, алюминия, иттрия, циркония или углерод при следующем соотношении, мас.%: поликарбосилан 5,0-40,0, полисилазан 15,0-40,0, отвердитель 0,4-3,0, порошковый наполнитель остальное. 1 табл.

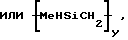

ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий кремнийорганический полимер и отвердитель, отличающийся тем, что адгезив дополнительно содержит порошковый наполнитель, выбранный из группы, включающей нитриды алюминия, кремния, бора, титана, карбиды кремния, бора, титана, оксиды кремния, алюминия, иттрия, циркония или углерод, в качестве кремнийорганического полимера адгезив содержит поликарбосилан общей формулы

где R, R' H, Alk, Ar, Vin;

y 10 60;

n 1 20;

m 0,1;

x 2 50

с мол.м. не менее 400 и полисилазан общей формулы (III)

(III)

где R, R', R'' H, Alk, Ph, Vin, Cl;

a, b, c 0 3;

z 3 10,

а в качестве отвердителя адгезив содержит пероксид дикумила, или бензоила, или трет-бутила или лаурила при следующем соотношении компонентов, мас.

Поликарбосилан 5,0 40,0

Полисилазан 15,0 40,0

Отвердитель 0,4 3,0

Порошковый наполнитель Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-05-10—Публикация

1992-07-14—Подача