Изобретение относится к технологии получения волокон карбида кремния, в частности к получению микро- и нановолокон повышенной механической прочности, а также химической и термической стойкости, которые могут найти применение в производстве высокотемпературных фильтрующих и теплоизоляционных материалов, а также в качестве упрочняющего материала в композиционных материалах с металлической или керамической матрицей.

В последнее время получили достаточное распространение способы производства керамических волокон в виде войлока путем электроформования прекурсорных волокон из прядильных растворов на основе полимерных соединений кремния, в частности карбосиланов, с последующим пиролизом для конвертации прекурсоров в керамические волокна, в частности волокна карбида кремния.

Так, в международной заявке WO 2009038767 раскрывается способ производства непрерывных керамических волокон, включающий получение полимерного керамического прекурсора, в качестве которого используют поликарбосилан, его растворение в растворителе с получением прядильного раствора, электроформование из раствора прядей непрерывного полимерного прекурсора волокна карбида кремния и пиролиз полученных прядей с получением волокон карбида кремния.

Наиболее близкое техническое решение раскрывается в международной заявке WO 2008112755 (А1). В соответствии с техническим решением, приведенным в данной заявке, раскрывается способ получения керамических фильтров, в том числе и на основе волокон карбида кремния, для использования их при высоких температурах в коррозионных средах. Процесс предусматривает изготовление прядильного раствора для электроформования, содержащего раствор поликарбосилана в органическом растворителе с добавками, электроформование из раствора керамического полимера прекурсора волокна с диаметром от 10 нм до 1 мкм и формование из прекурсоров волокна на коллекторе мата из этих волокон. Затем это прекурсорный мат подвергают пиролизу и получают мат из керамических нановолокон из оксидной и неоксидной керамик с диаметром волокон, меньшим, чем у прекурсорного мата. Волокна способны работать при температурах выше 1000°C.

Во всех приведенных известных технических решениях проведение электроформования предполагает наличие в прядильном растворе, по меньшей мере, одного полимера, характеризующегося либо высоким молекулярным весом, либо сильно разветвленной структурой, потому что только такой полимер может обеспечить необходимую вязкость, поверхностное натяжение и электропроводность, оптимальные для проведения электроформования.

Недостатками данных технических решений являются высокая стоимость получаемых волокон карбида кремния, низкая производительность процесса, а также высокая пористость образующегося карбида кремния.

Задачей изобретения является устранение всех присущих известным техническим решениям недостатков.

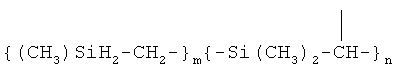

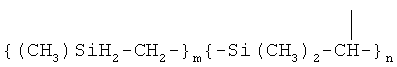

Поставленная задача решается прядильным раствором для электроформования полимерного прекурсора волокон карбида кремния, содержащим 50-70% раствор поликарбосилана, отвечающего формуле

со средней молекулярной массой 800-1500 а.е.м., сшивающий агент и фотоинициатор при следующем мольном соотношении компонентов: поликарбосилан / сшивающий агент / фотоинициатор=1/(0,5-1,5)/(0,5-2).

со средней молекулярной массой 800-1500 а.е.м., сшивающий агент и фотоинициатор при следующем мольном соотношении компонентов: поликарбосилан / сшивающий агент / фотоинициатор=1/(0,5-1,5)/(0,5-2).

Поставленная задача также решается способом получения волокон карбида кремния, включающим приготовление вышеописанного прядильного раствора для электроформования полимерного прекурсора волокон карбида кремния, электроформование волокон прекурсора карбида кремния из упомянутого прядильного раствора с одновременной сшивкой волокон прекурсора путем облучения светом в видимом или ультрафиолетовом диапазоне излучения и термическую обработку волокон прекурсора для их конвертации в волокна карбида кремния.

В частных воплощениях изобретения поставленная задача решается тем, что после электроформования проводят дополнительную сшивку облучением.

Возможно проведение сшивки в нейтральной атмосфере или в вакууме.

Поставленная задача также решается волокнами карбида кремния, которые характеризуются тем, что изготовлены в соответствии с вышеописанным способом, имеют средний диаметр от 50 нм до 2 мкм и пористость менее 10 м2/г.

Изобретение осуществляется следующим образом.

Способ включает приготовление раствора поликарбосилана (ПКС) со сшивающим агентом и (по желанию) фотоинициатором, получение волокон ПКС методом электроформования с одновременной сшивкой волокон ПКС за счет облучения светом в видимом или ультрафиолетовом диапазонах и последующую термообработку для конвертации волокон ПКС в волокна карбида кремния.

Существенным признаком изобретения является использование в качестве прекурсора волокон из карбида кремния ПКС, отвечающего формуле

со средней молекулярной массой 800-1500 а.е.м.

со средней молекулярной массой 800-1500 а.е.м.

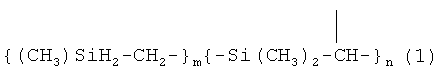

Под поликарбосиланами в уровне техники понимается достаточно широкий класс соединений общих формул:

где R1-R4=Alk, H

(C)n=(-CH2-), -CH2-CH2-, (-CH2-)n (n>3),

-CH=, -CH=CH-, -C≡C-, - CH2 - C≡C - CH2 - арилены, ксилилены и др.

В нашем случае, как это следует из приведенной формулы (1), для реализации изобретения выбраны те поликарбосиланы, в которых боковыми звеньями являются метильные группы и водород, активным центром являются метиленовые группы и молекулярная масса которых составляет 800-1500 а.е.м.

Растворы данных поликарбосиланов в органических растворителях обладают приемлемой вязкостью для осуществления электроформования, а при пиролизе таких карбосиланов образуются соединения кремния и углерода, имеющие состав, близкий к стехиометрическому составу карбида кремния.

Преимущество применения таких поликарбосиланов (ПКС) состоит не только в том, что они значительно дешевле своих аналогов с более высокой молекулярной массой, но также в достижении более высокой концентрации атомов кремния в формовочных растворах при сохранении их вязкости, приемлемой для электроформования, поскольку вязкость растворов низкомолекулярного ПКС возрастает с концентрацией ПКС медленнее, чем растворов высокомолекулярного ПКС.

Благодаря этому можно повысить концентрацию раствора поликарбосилана до 70 мас.%, что приводит к более низкому содержанию растворителя в формовочном растворе и, как следствие, приводит к снижению пористости полимерных волокон, вызванной испарением растворителя, что позволяет получить керамические волокна с меньшим содержанием пор.

В качестве растворителя может быть использован любой приемлемый для этих целей растворитель, такой как толуол, хлороформ, дихлорэтан, дихлорэтилен, трихлорэтилен, тетрахлорэтилен, тетрагидрофуран и др.

К недостаткам данных полимеров относится то, что без добавления в прядильный раствор для электроформования вспомогательных веществ в заявленном количестве, обеспечивающих неокислительную сшивку полимера, поликарбосилан не может быть получен в виде волокон методом электроформования.

В качестве сшивающего агента используют ненасыщенный углеводород, содержащий не менее одной двойной или тройной C-C связи, например винилбензол, дивинилбензол, диэтинилбензол, 1,3-бутадиен.

Выбор мольного соотношения компонентов поликарбосилан/сшивающий агент=1/(0,5-1,5) зависит от количества ненасыщенных углеродных связей в молекуле сшивающего агента и обусловлен тем, что при сшивке полимера участвует как минимум одна ненасыщенная связь в молекуле сшивающего агента, поэтому, если таких связей в сшивающем агенте две, то сшивающего агента должно быть 0,5 моля для сшивки одного моля полимера.

Количество сшивающего агента необходимо брать с избытком, т.к. не все ненасыщенные связи участвуют в сшивке в виду стерических и кинетических ограничений реакции сшивки. Как правило, 50% избытка сшивающего агента по отношению к поликарбосилану (т.е. мольное отношение сшивающего агента к поликарбосилану равно 1,5/1), достаточно для сшивки низкомолекулярного поликарбосилана большинством коммерческих сшивающих агентов. Более высокое содержание сшивающего агента может привести к избытку углерода в конечном продукте по сравнению со стехиометрическим составом.

Введение в прядильный раствор фотоинициатора позволяет проводить сшивку полимера путем облучения светом в видимом и ультрафиолетовом диапазонах излучения непосредственно в процессе электроформования волокна.

Такая сшивка обеспечивает следующие преимущества: 1) снижение времени сшивки по сравнению с термической сшивкой; 2) снижение содержания кислорода в полимерном предшественнике карбида кремния по сравнению с традиционной окислительной сшивкой, что приводит к увеличению механической прочности волокон карбида кремния при высоких температурах.

Под фотоинициатором понимаются соединения, позволяющие преобразовать энергию электромагнитного излучения в химическую энергию в виде химически активных частиц, таких как радикалы или ионы.

В качестве фотоинициаторов может быть использован широкий класс веществ, таких как ароматические монокетоны (ацетофенон, бензоин, бензофенон и их производные) и дикетоны (антрахинон, фенантренхинон, бензил и их производные), камфорохинон, металлоцены (ферроцен, титаноцен) и др. В наилучших воплощениях изобретения используется 4,4'-би(диметиламино) бензофенон или 4-(диметиламино) бензофенон.

Активные частицы, генерируемые фотоинициатором при поглощении им электромагнитного излучения достаточной энергии, вызывают разрыв ненасыщенной углерод-углеродной связи сшивающего агента с образованием активных центров, которые, взаимодействуя с двумя молекулами полимера, приводят к их сшивке. Таким образом, необходимое мольное содержание фотоинициатора определяется количеством ненасыщенных связей в сшивающем агенте: если сшивающий агент содержит одну ненасыщенную связь, то фотоинициатора необходимо брать не менее 1 моля на моль сшивающего агента; если сшивающий агент содержит две ненасыщенных связи, то фотоинициатора необходимо брать не менее 0,5 моля на моль сшивающего агента. Однако в силу стерических и кинетических ограничений фотоинициатор необходимо брать с избытком. Как правило, избыток фотоинициатора в 1 моль достаточен, чтобы провести активацию подавляющего количества сшивающего агента и обеспечить эффективную сшивку полимера. Более высокое содержание фотоинициатора может привести к избытку углерода в конечном продукте по сравнению со стехиометрическим составом.

Процесс сшивки, проводимой путем облучения светом в видимом или ультрафиолетовом излучении, реализуется следующим образом: моноволокно, или жгут волокон, или войлок из поликарбосилана экспонируют в потоке электромагнитного излучения видимого или ультрафиолетового диапазона, при этом спектр электромагнитного излучения должен иметь максимум интенсивности в интервале длин волн, соответствующем максимуму в спектре поглощения фотоинициатора; время экспозиции определяется типом сшивающего агента, фотоинициатором и дозой облучения и может составлять от долей секунды до нескольких часов.

Необходимо также отметить, что сшивка может происходить на разных стадиях получения волокон карбида кремния: только в процессе электроформования прекурсора волокна без проведения дополнительных сшивок; с проведением дополнительных сшивок после электроформования, например перед термообработкой прекурсора при его конвертации в керамическое волокно или в процессе термической обработки. При этом могут быть реализованы различные дополнительные преимущества изобретения.

Так, сшивка, проводимая только в процессе электроформования прекурсора волокна, позволяет сэкономить время на обработке после их синтеза.

Дополнительная сшивка, проводимая после электроформования прекурсора волокна, позволяет наиболее полно удалить остатки растворителя из волокна за счет его выдержки при пониженном атмосферном давлении, что позволяет снизить пористость волокон прекурсора на стадии золь-гель перехода в полимере и, как следствие, снизить пористость получаемых керамических волокон.

Дополнительная сшивка, проводимая на этапе термообработки, позволяет дополнительно сэкономить время за счет объединения процесса конвертации прекурсора в керамическое волокно с процессом сшивки полимера, при этом применение пониженного давления газовой среды в этом процессе позволяет получить керамические волокна наименьшей пористости за счет более полного удаления растворителя из волокон прекурсора.

В наилучших воплощениях изобретения сшивку проводят в две стадии - в процессе электроформования и после процесса электроформования, в том числе на этапе термообработки прекурсора волокна, что позволяет получить керамические волокна с низкой пористостью при минимальной затрате времени на обработку полимерных волокон.

Термообработка для конвертации прекурсора (волокна (ПКС)) в волокна карбида кремния проводится при температурах, обеспечивающих такую конвертацию.

Такая обработка включает непрерывный нагрев до температур, при которых происходит превращение поликарбосилана в карбид кремния, либо ступенчатый - с выдержками при промежуточных температурах нагрева.

Типичная процедура пиролиза сшитого поликарбосилана, раскрытая во многих источниках информации, проводится следующим образом (инертная среда: азот, аргон, гелий):

1) нагрев от 300°C до 500°C со скоростью 2°C в минуту и выдержка 1 ч;

2) нагрев от 500°C до 600°C со скоростью 1°C в минуту и выдержка 1 ч;

3) нагрев от 600°C до 700°C со скоростью 1°C в минуту и выдержка 1 ч;

4) нагрев от 700°C до 800°C со скоростью 1°C в минуту и выдержка 2 ч;

5) нагрев до 1200°C со скоростью 0,5-2°C в минуту и выдержка 2-4 ч в зависимости от толщины и пористости изделия.

После такой термической обработки получается аморфный карбид кремния.

Для получения кристаллического карбида кремния проводят высокотемпературную кристаллизацию полученного аморфного карбида кремния по следующей процедуре: нагревают со скоростью 2°C в минуту в среде аргона или гелия до температуры не ниже 1600°C и выдерживают 6-8 часов.

Степень кристалличности полученного карбида кремния зависит от температуры и времени изотермической выдержки: при более высокой температуре время изотермической выдержки уменьшается. Выход кристаллического карбида кремния составляет 60-80% от массы поликарбосилана в зависимости от условий сшивки, пиролиза и кристаллизации: чем меньше скорость нагрева и больше время изотермических выдержек на каждом этапе термообработки поликарбосила при его конвертации в карбид кремния, тем больше выход кристаллического карбида кремния.

Примеры

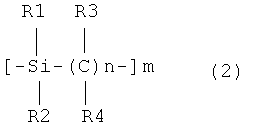

1) Поликарбосилан (ПКС), характеризуемый формулой

(средняя молекулярная масса Мп~800-1500; удельный вес: 1,03-1,08 г/см3) растворяли в органическом растворителе - толуоле, содержащем сшивающий агент - диэтинилбензол и фотоинициатор - 4,4'-би(диметиламино)бензофенон. Концентрация ПКС в растворе составляла 70%; мольное соотношение компонентов: ПКС: (сшивающий агент): фотоинициатор=1,0:1,0:1,0.

(средняя молекулярная масса Мп~800-1500; удельный вес: 1,03-1,08 г/см3) растворяли в органическом растворителе - толуоле, содержащем сшивающий агент - диэтинилбензол и фотоинициатор - 4,4'-би(диметиламино)бензофенон. Концентрация ПКС в растворе составляла 70%; мольное соотношение компонентов: ПКС: (сшивающий агент): фотоинициатор=1,0:1,0:1,0.

2) Из приготовленного раствора методом электроформования, проводимым при электрическом напряжении 15-45 кВ и расстоянии от капилляра до осадительного электрода 15-30 см, получали волокна ПКС в виде войлока плотностью 0,1 г/см3, толщина которого составляла 20±5 мм при среднем диаметре волокон от 0,5 до 2 мкм и 10±5 мм при среднем диаметре волокон 50-500 нм. Допустимая толщина образца определялась эффективной глубиной проникновения света в материал, которая зависит от толщины волокон и плотности образца. Указанный интервал допустимых толщин не является лимитирующим, но показывает наиболее эффективные толщины образцов для указанного интервала плотностей образцов и средних диаметров волокон.

3) В процессе электроформования получаемый полимерный войлок облучали с расстояния 5-15 см ультрафиолетом (УФ) с длиной волны 185 нм и потоком излучения на этой длине волны не менее 0,7 Вт в течение 1-2 ч в воздушной атмосфере или в течение 3-7 ч в защитной атмосфере - азот, аргон, гелий или вакуум; в последнем случае используют вакуумную камеру с окнами, сделанными из материала, прозрачного для ультрафиолетового излучения, например из кварца.

Указанные интервалы времени облучения ультрафиолетом определялись типом сшивающего агента, количеством сшивающего агента, количеством фотоинициатора, а также толщиной образца, средним диаметром волокон поликарбосилана и расстоянием от источника УФ до образца: при максимальном содержании сшивающего агента и фотоинициатора из интервалов концентраций, указанных для этих компонентов, при толщине образца не более половины от допустимой и при минимальном указанном расстоянии между источником УФ и образцом время облучения соответствует минимальному значению из указанных интервалов.

4) После этого полимерный войлок подвергали термической обработке для конвертации волокон поликарбосилана в керамические волокна. Режимы такой термообработки зависели от условий, при которых проводилось облучение образца УФ, в частности от атмосферы. Для войлока, облучение которого проводилось в инертной атмосфере, термообработка проводилась по следующей схеме:

1) нагрев в слабом потоке защитного газа (азот, аргон) до 220°C со скоростью не более 1°C в минуту;

2) выдержка при 220°C в течение 2 ч;

3) нагрев до 600°C со скоростью не более 1°C в минуту;

4) выдержка при 600°C в течение не менее 1 ч;

5) нагрев до 1600°C со скоростью не более 3°C в минуту;

6) выдержка при 1600°C в течение не менее 3 ч;

7) охлаждение до комнатной температуры.

Для войлока, облучение которого УФ светом проводилось в воздушной атмосфере, скорости нагрева были увеличены до 2 раз, а времена изотермических выдержек, соответственно, сокращены в 2 раза.

При таких режимах термообработки получали волокна из кристаллического карбида кремния, содержание аморфной фазы карбида кремния ниже предела регистрации рентгенофазовым методом. Выход карбида кремния составляет 65 - 80% от массы поликарбосилана в зависимости от типа и концентраций сшивающего агента и фотоинициатора.

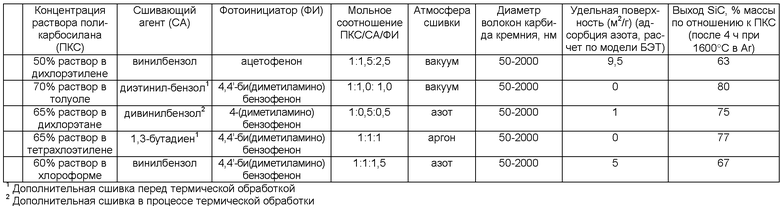

В таблице приведены параметры обработки и получаемые при этом свойства волокон карбида кремния.

Как следует из представленных данных, изобретение позволяет получать с высоким выходом из недорогого поликарбосилана высококачественные волокна карбида кремния, характеризующиеся малой пористостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЕРНОВОГО КАРБИДОКРЕМНИЕВОГО ВОЛОКНА β-МОДИФИКАЦИИ | 2020 |

|

RU2748906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2687672C1 |

| КЕРАМИКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ, КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2190582C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2017 |

|

RU2679145C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2019 |

|

RU2712240C1 |

| КРЕМНИЙСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417836C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОКАРБОСИЛАНОВ | 1990 |

|

RU1697403C |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034892C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034890C1 |

Изобретение относится к технологии получения волокон карбида кремния, которые могут найти применение в производстве высокотемпературных фильтрующих и теплоизоляционных материалов, а также в композиционных материалах. Прядильный раствор для электроформования полимерного прекурсора волокон карбида кремния содержит 50-70% раствор поликарбосилана со средней молекулярной массой 800-1500 а.е.м., сшивающий агент и фотоинициатор при следующем мольном соотношении компонентов: поликарбосилан/сшивающий агент/фотоинициатор = 1/(0,5-1,5)/(0,5-2). Способ получения волокон карбида кремния включает приготовление прядильного раствора, электроформование волокон прекурсора карбида кремния из прядильного раствора с одновременной сшивкой волокон прекурсора путем облучения светом в видимом или ультрафиолетовом диапазоне излучения и термическую обработку волокон прекурсора для их конвертации в волокна карбида кремния. Волокна карбида кремния, изготовленные в соответствии с указанным способом, имеют средний диаметр от 50 нм до 2 мкм и пористость менее 10 м2/г. Изобретение обеспечивает высокую производительность и низкую стоимость производства высококачественных волокон карбида кремния, характеризующихся высокой механической прочностью и малой пористостью. 3 н. и 3 з.п. ф-лы, 1 табл.

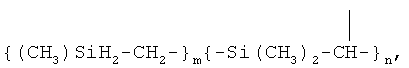

1. Прядильный раствор для электроформования полимерного прекурсора волокон карбида кремния, характеризующийся тем, что он содержит 50-70%-ный раствор поликарбосилана, отвечающего формуле

со средней молекулярной массой 800-1500 а.е.м., сшивающий агент и фотоинициатор при следующем мольном соотношении компонентов: поликарбосилан/сшивающий агент/фотоинициатор = 1/(0,5-1,5)/(0,5-2).

2. Способ получения волокон карбида кремния, характеризующийся тем, что он включает приготовление прядильного раствора для электроформования полимерного прекурсора волокон карбида кремния в соответствии с п.1 формулы, электроформование волокон прекурсора карбида кремния из упомянутого прядильного раствора с одновременной сшивкой волокон прекурсора путем облучения светом в видимом или ультрафиолетовом диапазоне излучения и термическую обработку волокон прекурсора для их конвертации в волокна карбида кремния.

3. Способ по п.2, характеризующийся тем, что после электроформования проводят дополнительную сшивку облучением.

4. Способ по п.2, характеризующийся тем, что сшивку проводят в нейтральной атмосфере.

5. Способ по п.2, характеризующийся тем, что сшивку проводят в вакууме.

6. Волокна карбида кремния, характеризующиеся тем, что они изготовлены в соответствии с любым из пп.2-5 формулы, имеют средний диаметр от 50 нм до 2 мкм и пористость менее 10 м2/г.

| WO 2008112755 A1, 18.09.2008 | |||

| WO 2009038767 A2, 26.03.2009 | |||

| Композиционный материал | 1976 |

|

SU680639A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПОЛИМЕРНЫХ ВОЛОКОН | 2003 |

|

RU2242546C1 |

Авторы

Даты

2011-08-27—Публикация

2010-03-04—Подача