Изобретение относится к полимерным композиционным материалам, предназначенным, в первую очередь, для изготовления тонкостенных элементов теплозащиты, а именно к гибким слоистым композиционным материалам низкой плотности (менее 1,70 г/см3) с высокой абляционной и высокотемпературной эрозионной стойкостью, и технологиям их изготовления. Соответствующие гибкие слоистые композиционные материалы могут применяться при изготовлении деталей и узлов авиакосмической техники, таких как обечайка двигателя, сопло, внешняя теплозащита и др., работающих в условиях повышенных температур (до 1700 К и выше), и значительных газовых потоков, а также при изготовлении гибких трубопроводов.

Предлагаемое решение относится к технологичным низкозатратным способам получения гибкого слоистого композиционного материала, состоящего из одного или более слоев углеродного, кремнеземного непрерывного волокнистого наполнителя или их комбинации, в том числе с замасливателями - в качестве армирующего компонента, а также смеси кремнийорганического эластомера и фенолформальдегидной смолы с модифицирующими добавками - в качестве полимерной матрицы. Модифицирующими добавками могут быть кремнийорганические добавки класса карбосиланов, силанов, силазанов, продуктов их полимеризации; тетраборат натрия, полые стеклянные микросферы, порошки карбидов, нитридов, боридов металлов.

Известен способ получения термостойкого композиционного материала на основе силиконового каучука и углеродной ткани (1) (Патент CN № 105566919). Основу материала составляют следующие компоненты: силиконовый каучук, упрочняющие добавки, волокна, абляционностойкий наполнитель, вулканизующий агент, силановый связующий агент, гидроксилсиликоновое масло, полибородифенилсилоксановый прекурсор и углеродная ткань. Способ изготовления включает в себя подготовку материалов силиконовой матрицы, пластификацию и смешивание материалов в двухвалковой мельнице, насыщение серой в течение 10-30 мин при давлении 5-10 МПа и температуре 170-190°С, вулканизацию каучука, пропитку углеродной ткани; наложение углеродной ткани на поверхность вулканизованного силиконового каучука; горячее прессование слоистого материала при 180-220°С и давлении 0,1-1,0 МПа (давление прикладывают и снимают 3-5 раз), извлечение и охлаждение до комнатной температуры.

Недостатками данного способа являются большая толщина изделия (более 10 мм/слой), низкая технологичность, длительность и сложность изготовления, в случае многослойных изделий полный процесс необходимо проводить отдельно для каждого слоя. Кроме того, армирующий компонент распределяется неравномерно и подвержен окислению при воздействии рабочей среды.

Известен композиционный материал, применяемый в качестве теплозащиты ракетного двигателя (2) (Патент US № 9587586). Материал состоит из упрочняющих волокон с частично отвержденным полимерным покрытием на их поверхности. Волокна с покрытием распределены в сшитой полимерной матрице. Способ получения включает предварительное нанесение прекерамического полимера на армирующие волокна, частичную полимеризацию прекерамического полимера, введение подготовленных армирующих компонентов в полимерную матрицу и отверждение. При воздействии высоких температур (до 2750°С) частично отвержденный полимер образует керамику, которая повышает высокотемпературную стойкость. В роли матрицы могут выступать полимеры, используемые для получения изоляционных материалов, например, полиизопрен, терполимер этилен-пропиленовый каучук, бутадиен-нитрильный каучук, ОН-терминированный бутадиеновый каучук и др. Матрица может содержать наполнитель: кремнезем, глину, сажу, асбест или поливинилхлорид. Волокна могут быть дискретными или представлять собой ткани на основе арамидных (марка KEVLAR® и др.), углеродные волокна и т.д. Частично отвержденный полимер может представлять собой поликарбосилан, полисилазан, полисилоксан или их комбинации.

Описанный материал обладает рядом недостатков. Во-первых, недостаточная абляционная стойкость вследствие использования чистого каучука или каучука с химически инертными добавками. Во-вторых, сложность изготовления, многостадийность - приводят к снижению технологичности.

Известен способ получения композиционного материала на основе кремнеземного волокна и бакелитовой смолы, обладающего высокой абляционной стойкостью (3) (Патент CN № 110407606). Состав композиционного материала: боробакелитовая смола 30-50 масс. %, кремнеземное волокно 40-60 масс. %, порошок глинозема 1-10 масс. %, порошок титаната калия 1-10 масс. %, порошок карбида кремния 1-5 масс. %,. Боробакелитовую смолу растворяют в спирте с объемным соотношением компонентов 1:1…1:20, равномерно перемешивают. Затем последовательно добавляют кремнеземное волокно, порошок глинозема, титанат калия и карбид кремния. Далее смесь высушивают в течение 12-72 часов при температуре 20-120°С, для удаления растворителя. Препрег окончательно формуют при 180-200°С и давлении 5-30 МПа.

Описанный способ имеет следующие недостатки: многостадийность подготовки компонентов, длительность процесса, энергозатратность; трудность изготовления изделий сложной формы, невозможность получить изделия методами пропитки, вакуумного формования. Описанная структура композиционного материала не позволяет изготовить гибкие тонкостенные изделия ввиду того, что после термической обработки матрица композиционного материала становится хрупкой.

Наиболее близким техническим решением является способ получения гибкого непрерывно армированного композиционного материала (4) (Патент US № 9475258), матрица которого представляет собой смесь двух смол с разными модулями упругости, причем у одной из смол модуль упругости превышает 1 ГПа, а у второй - менее 1 ГПа. Материал применяется в изделиях обшивки летательных аппаратов, обладает гибкостью и уровнем механических свойств, соответствующих рабочим нагрузкам. Предлагаемое изобретение направлено на формирование свойств материала за счет распределенной пористости в объеме и избирательного заполнения определенных размеров пор каждым полимером. В качестве армирующих компонентов могут быть использованы волокна из сложного полиэфира, полиуретана и полиэтилена, стеклянные, углеродные волокна. Смесь полимеров может представлять собой комбинацию силикона и эпоксидной или фенолформальдегидной смолы. Первый полимер, обеспечивающий прочностные свойства, наносится селективно или путем погружения армирующего компонента, или вакуумной пропиткой, а затем наносится эластичный полимер. В результате получается структура, в которой эластичная матрица наполнена армирующими волокнами, покрытыми жесткой смолой.

Описанная структура обладает рядом недостатков применительно к абляционным композиционным материалам. В приведенном способе твердая смола играет роль дополнительного упрочнения волокон и расположена поверх армирующих волокон под слоем эластомера. В абляционном гибком композите такая смола является сублимирующим веществом и должна быть распределена по объему. Неравномерное распределение смол может привести к ухудшению абляционных свойств. Кроме того, данное изобретение не подразумевает наличие добавок, повышающих абляционную стойкость. Также данный способ предполагает последовательное нанесение и полимеризацию смол, что снижает скорость изготовления материала и изделия.

Данное техническое решение было применено в качестве прототипа для получения гибкого слоистого композиционного материала, состоящего из одного или нескольких слоев непрерывного волокнистого наполнителя и комбинированной полимерной модифицированной матрицы. Композиционный материал в дальнейшем может быть использован для изготовления гибких элементов авиакосмических аппаратов и теплозащиты.

Задачей предлагаемого технического решения является получение гибкого слоистого композиционного материала с двумерной схемой армирования, способного сохранять кратковременную работоспособность при высоких (до 1700 К и выше) температурах, в т.ч. в окислительных средах.

Поставленная задача решается следующим образом гибкий слоистый композиционный материал с высокой абляционной стойкостью, состоящий из армирующего углеродного, кремнеземного волокнистого наполнителя и эластомерной матрицы с высоким содержанием силикона и фенолформальдегидной смолы, отличается тем, что содержание эластомерной матрицы в материале составляет 60-80 масс. %, при этом матрица представляет собой смесь кремнийорганического эластомера, фенолформальдегидной смолы в виде порошка, с модифицирующими добавками как отдельными, так и в комбинациях, представляющих собой порошки тетрабората натрия, карбидов, нитридов, боридов металлов или их смеси, стеклянные микросферы, фтористый калий. При этом содержание фенолформальдегидной смолы в виде порошка от массы смеси составляет 20-75 масс. %. Общее содержание модифицирующих добавок отдельных, так и в комбинациях, представляющих собой порошки тетрабората натрия, карбидов, нитридов, боридов металлов или их смеси, составляет 1-5% масс. Общее содержание модифицирующих добавок отдельных, так и в комбинациях, представляющих собой стеклянные микросферы, фтористый калий составляет 1-10% масс. В качестве армирующего волокнистого наполнителя могут быть волокна, ленты, ткани. Гибкий композиционный материал может содержать один слой и более армирующего волокнистого наполнителя, равномерно покрытого связующим со всех сторон. Волокнистые армирующие компоненты наполнителя могут быть предварительно покрыты составом для повышения адгезии и выхода высокотемпературной керамики, например, замасливателем или раствором поликарбосилана. Эластомерный композиционный материал может быть покрыт по наружному слою лаком для снижения газопроницаемости и повышения высокотемпературной прочности, например, раствором поликарбосилана в толуоле, раствором фенолформальдегидной смолы в изопропиловом спирте или иным аналогичным лаком одним либо несколькими слоями. Гибкий слоистый композиционный материал с высокой абляционной стойкостью может быть изготовлен методами ручной выкладки из препрега, вакуумного формования, горячего прессования, вакуумной инфузии, автоклавного формования или иным подходящим методом.

Получаемый гибкий слоистый композиционный материал с высокой абляционной стойкостью отличается пределом прочности при растяжении более 60 МПа, потерей массы при обработке до 1500°С в течение 60 сек. - менее 40 масс. %.

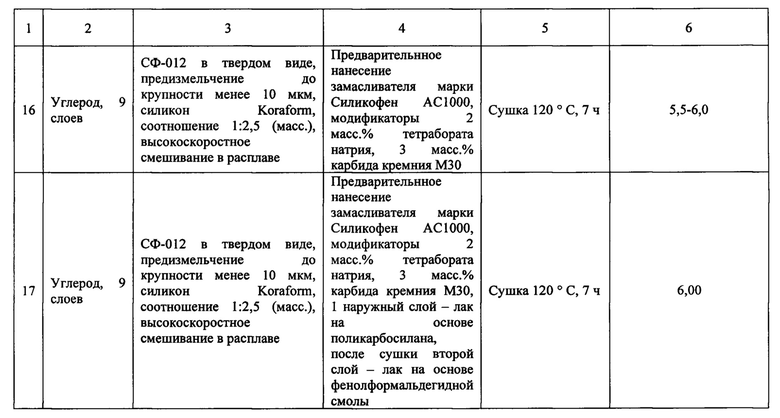

Кремнийорганический эластомер представляет собой смесь силикона с отвердителем в соотношениях согласно инструкции изготовителя, например, могут использоваться компаунды марок Юнисил 9628, Юнисил 9728, Koraform К10 и др. К кремнийорганическому эластомеру добавляют фенолформальдегидную смолу в виде порошка фракцией менее 100 мкм (для достижения однородности распределения компонентов) марок СФ-0112, СФ-012, СФ-015 или иных в количестве 20-75 масс. % от массы кремнийорганического эластомера для получения однородного высоковязкого связующего, способного полностью пропитать армирующие ткани, что также приводит к снижению потери массы при кратковременной обработке в окислительной среде (фиг. 1).

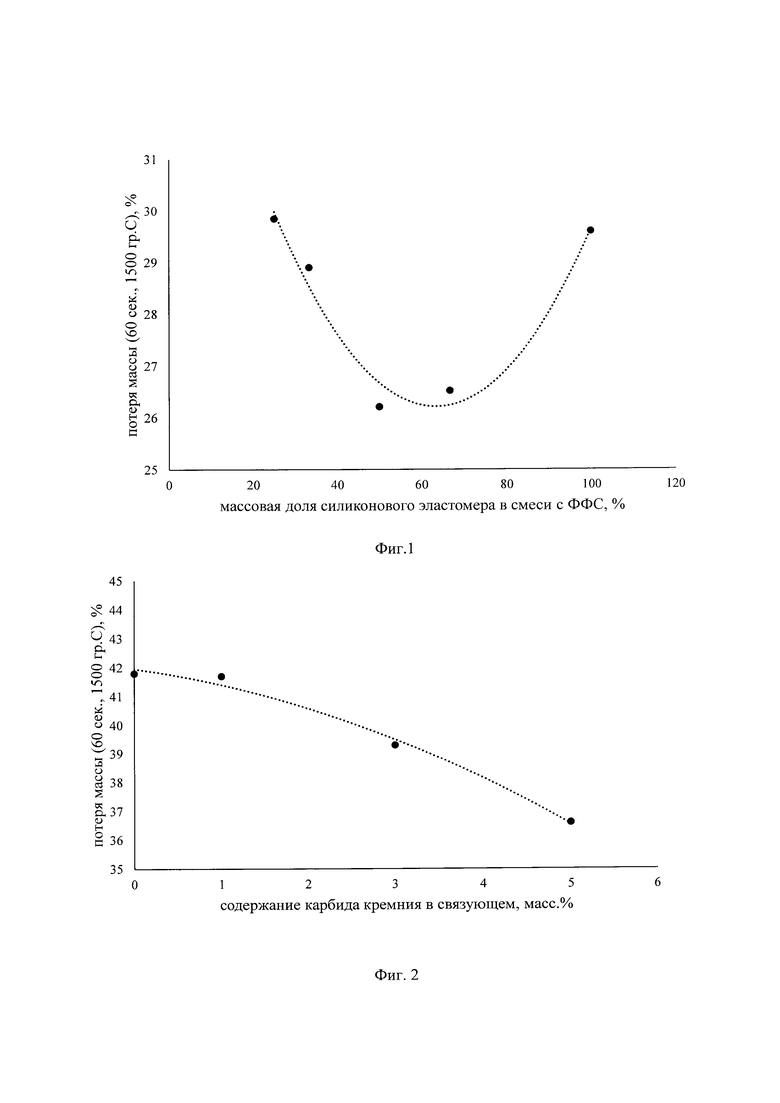

Основными модифицирующими добавками являются порошки тетрабората натрия в количестве 1-5 масс. % (стеклообразующий компонент, что приводит к замедлению высокотемпературного окисления), карбида кремния - 1-5 масс. % (высокотемпературная керамическая добавка, инициатор спекания, приводящая к снижению потери массы при обработке до температуры 1500°С в течение 60 сек., фиг. 2). Дополнительно в матрицу могут быть добавлены полые стеклянные микросферы для снижения теплопроводности исходного материала и материала, образующегося в процессе спекания, фтористый калий (дополнительный стеклообразующий компонент), порошки карбидов, нитридов, боридов металлов (высокотемпературные керамические добавки, инициаторы спекания) при суммарном содержании 1-10 масс. %. Стоит отметить, что введение добавок в количестве менее 1 масс. % не приводит к изменению свойств материала, а более 5-10 масс. % повышает плотность, вязкость и газопроницаемость материала.

Смешивание фенолформальдегидной смолы, предшественника кремнийорганического эластомера и добавок производят до получения однородной массы, например, способом высокоскоростного диспергирования с угловой скоростью около 13 500 об/мин в течение 2-5 минут, или иным подходящим известным способом, обеспечивающим равномерное взаимное распределение компонентов. Далее в смесьвводят отвердитель в количестве согласно инструкции (паспорту) на кремнийорганический эластомер, например, 1 массовая часть отвердителя на 10 массовых частей предшественника кремнийорганического эластомера в случае связующего Юнисил 9728, Юнисил 9628 или Koraform.

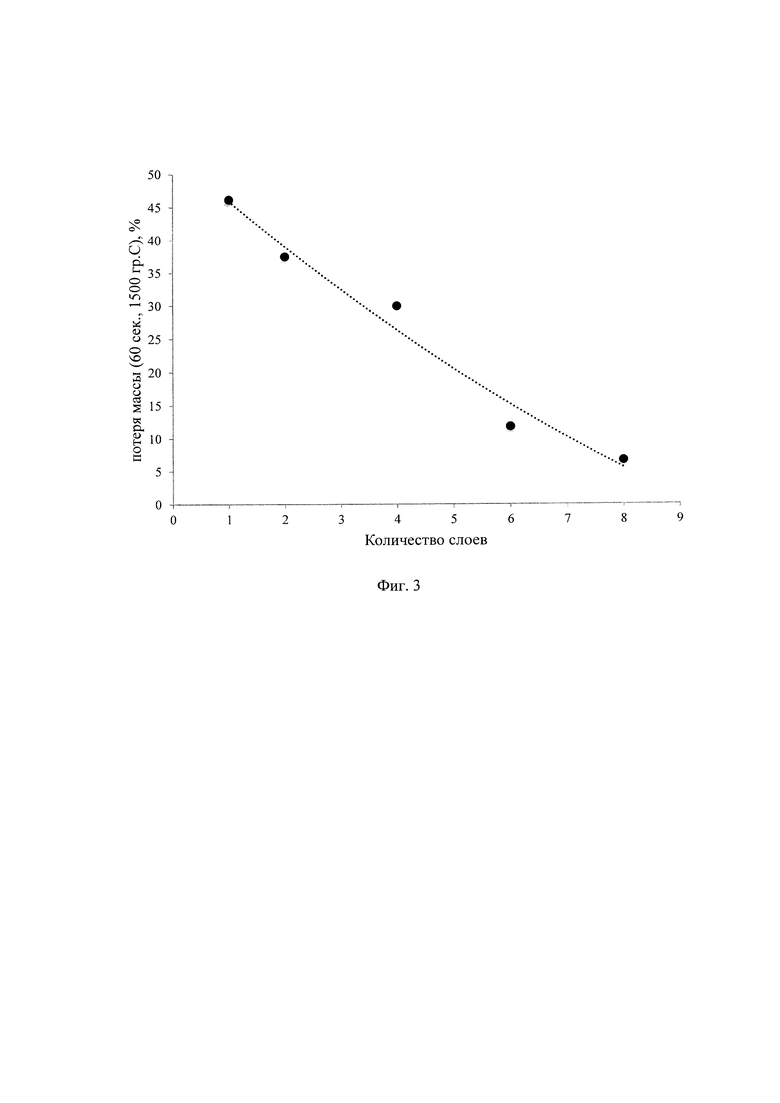

В качестве армирующего волокнистого наполнителя используют углеродные, кремнеземные волокна, ленты, ткани или их комбинации, обеспечивающие механическую прочность, абляционную стойкость композиционного материала, причем волокнистые армирующие компоненты могут быть предварительно покрыты раствором кремнийорганического соединения, например, замасливателем или раствором поликарбосилана в толуоле или иной кремнийорганической жидкости. Покрытие наносится для повышения адгезии и выхода высокотемпературной керамики. После покрытия проводится дополнительная сушка при температуре 20-120°С при необходимости. Гибкий слоистый композиционный материал может состоять из одного и более армирующих слоев, причем увеличение количества слоев приводит к снижению потери массы материала при кратковременной высокотемпературной обработке (фиг. 3). Армирующие слои должны быть равномерно покрыты связующим со всех сторон. Нанесение связующего на слои наполнителя с равномерным покрытием возможно ручным или автоклавным способом, получение заготовки из гибкого слоистого композиционного материала с высокой абляционной стойкостью может быть осуществлено методами ручной выкладки из препрега, вакуумного формования, горячего прессования, вакуумной инфузии, автоклавного формования или иным подходящим методом, известным из уровня техники.

Полимеризацию (сшивку) кремнийорганического эластомера проводят при температуре 20-160°С в течение 2-24 часов при давлении 1-6 атм. При необходимости далее проводят механическую обработку полученного гибкого слоистого композиционного материала.

Эластомерный композиционный материал может быть покрыт по наружному слою лаком для снижения газопроницаемости и повышения высокотемпературной прочности. Для формирования защитного керамического слоя при воздействии высокотемпературной окислительной среды на поверхность гибкого слоистого композиционного материала может быть дополнительно нанесено покрытие из лака, например, на основе раствора поликарбосилана в толуоле, раствора фенолформальдегидной смолы в изопропиловом спирте или иного аналогичного лака одним либо несколькими слоями. В этом случае дополнительно проводят последующую сушку материала. Защитное покрытие может представлять собой чередование нескольких видов лаков, нанесенных последовательно.

Гибкий слоистый композиционный материал может быть получен в виде препрега, однако основной способ реализации изобретения предполагает получение заготовки тонкостенного изделия, в т.ч. сложной формы.

Количество связующего оценивают по разности масс наполнителя и материала.

Потерю массы оценивают по результатам воздействия в течение 60 секунд пламени газовой горелки.

Примеры получения гибкого слоистого композиционного материала Пример 1. Для получения гибкого композиционного материала использована углеродная ткань марки UWB-200-3K-TWILL2/2-100 производства фирмы UMATEX без предварительной обработки. Образцы материала изготовлены с использованием 1 слоя ткани.

Полимерная матрица представляет собой смесь кремнийорганического эластомера марки Юнисил-9628 и фенолформальдегидной смолы марки СФ-012 в виде порошка, предварительно измельченного до среднего размера частиц 10 мкм. Компоненты (силикон 67 масс. % и смола 33 масс. %) смешивались и диспергировались с помощью установки IKA Ultra Turrax с угловой скоростью 13 500 об/мин в течение 3 минут. Далее были введены 3 масс. %. Карбида кремния марки М50 и 2 масс. % тетрабората натрия по ГОСТ 8429-77, частицы были равномерно распределены по объему связующего и введен отвердитель в количестве 10% от массы силикона.

После этого на слой ткани был нанесен матричный состав ручным способом и произведена сушка в течение 2 ч при температуре 60°С в сушильном шкафу.

Содержание связующего составило около 68 масс. % от общей массы материала.

Потеря массы составила 37,3 %.

Пример 2 выполняется по примеру 1, отличающийся тем, что в матрицу вводят модифицирующую добавку фтористый калий 1 % по масс. Потеря массы составила 42,6 %.

Пример 3. Гибкий композиционный материал изготавливается по примеру 1 и отличается тем, что образцы изготавливают с 5 слоями наполнителя. Потеря массы составила 21,7 %.

Пример 4 выполняется по примеру 3, отличающийся тем, что в матрицу вводят модифицирующую добавку фтористый калий 1 % по масс.

Потеря массы составила 33,60 %.

Пример 5. Гибкий композиционный материал изготавливается по примеру 1 и отличается тем, что для изготовления образцов материала использовали ткань кремнеземную марки КТ-11-С8/3.

Потеря массы составила 31,5 %.

Пример 6 выполняется по примеру 5, отличающийся тем, что в матрицу вводят модифицирующую добавку фтористый калий 1 % по масс. Потеря массы составила 40,4 %.

Пример 7. Гибкий композиционный материал изготавливается по примеру 5 и отличается тем, что образцы изготавливают с 5 слоями наполнителя. Потеря массы составила 25,5%.

Пример 8 выполняется по примеру 7, отличие в том, что в матрицу вводят модифицирующую добавку фтористый калий 1 % по масс. Потеря массы составила 29,0%.

Пример 9 выполняется по примеру 1, отличающийся тем, что в качестве кремнийорганического эластомера используется компаунд марки Юнисил-9728 и смола марки СФ-015. В матрицу вводят 1 масс. % SiC и 3 масс. % тетрабората натрия.

Потеря массы составила 47,15%.

Пример 10 выполняется по примеру 9, отличающийся тем, что соотношение компонентов матрицы составляет: силикон 75 масс. %, смола 25 масс. %, в матрицу вводят 7 масс. % полых стеклянным микросфер. Образцы изготовлены с тремя армирующими слоями.

Потеря массы составила 37, 60%.

Пример 11 выполняется по примеру 9, отличающийся тем, что в матрицу вводят 3 масс. % диборида циркония, 1,5 масс. % буры. Образцы изготовлены с тремя армирующими слоями.

Потеря массы составила 39,04%.

Пример 12 выполняется по примеру 1, отличается тем, что соотношение компонентов матрицы составляет: силикон 75 масс. %, смола 25 масс. %. Образцы сушат в течение 24 ч на воздухе при температуре 23-27 С.

Потеря массы составила 27,12 %.

Пример 13 выполняется по примеру 1, отличающийся тем, что в качестве кремнийорганического эластомера используется компаунд марки Koraform К 10 (соотношение компонентов: силикон 50 масс. %, смола 50 масс. %), в матрицу вводят 3 масс. % SiC М30 и 2 масс. % тетрабората натрия. Образцы изготавливаются с 9 слоями армирующего компонента. Произведена сушка в течение 7 ч при температуре 150°С в сушильном шкафу.

Потеря массы составила 7,50%.

Пример 14 аналогичен примеру 13, отличающийся тем, что углеродная ткань предварительно обработана замасливателем марки Силикофен АС 1000. Потеря массы составила 6,50%.

Пример 15 аналогичен примеру 14, отличается тем, что соотношение компонентов эластомерной матрицы составляет: силикон 67 масс. %, смола 33 масс. %. Произведена сушка в течение 7 ч при температуре 120 °С в сушильном шкафу.

Потеря массы составила 9 %.

Пример 16 выполняется по примеру 14, отличается тем, что соотношение компонентов полимерной матрицы составляет: силикон 78 масс. %, смола 28 масс. %. Произведена сушка в течение 7 ч при температуре 120 °С в сушильном шкафу.

Потеря массы составила 6 %.

Пример 17 выполняется по примеру 14, отличается тем, что на поверхность полимеризованного материала последовательно нанесены слой лак поликарбосилана и лак фенолформальдегидной смолы марки СФ-012.

Потеря массы составила 6 %.

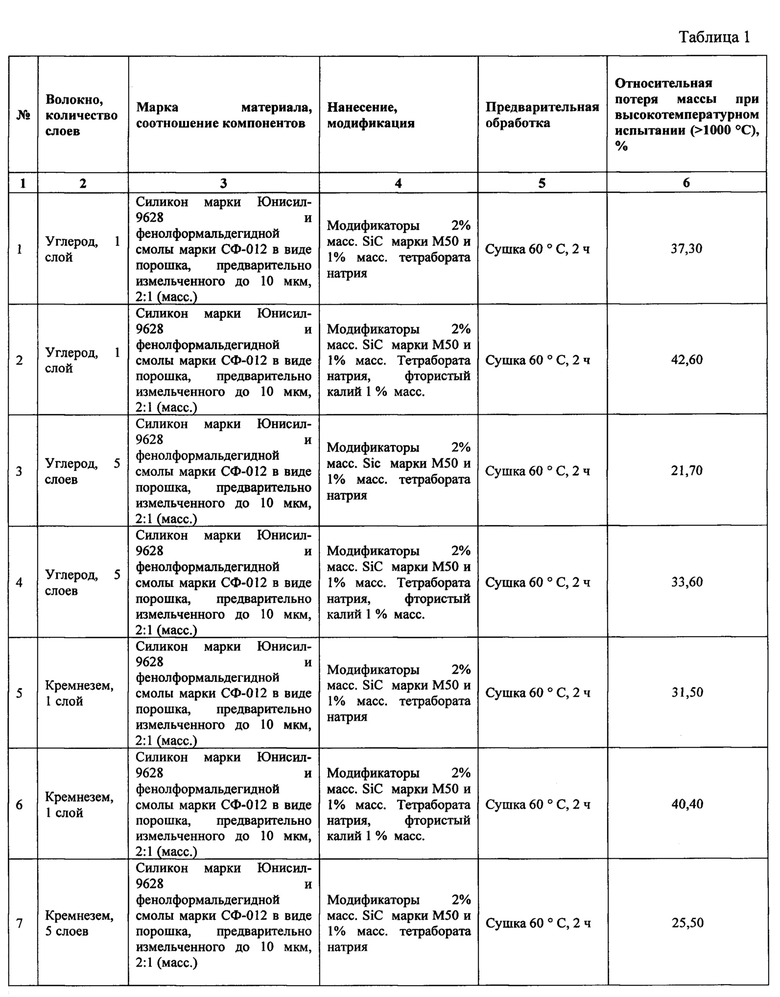

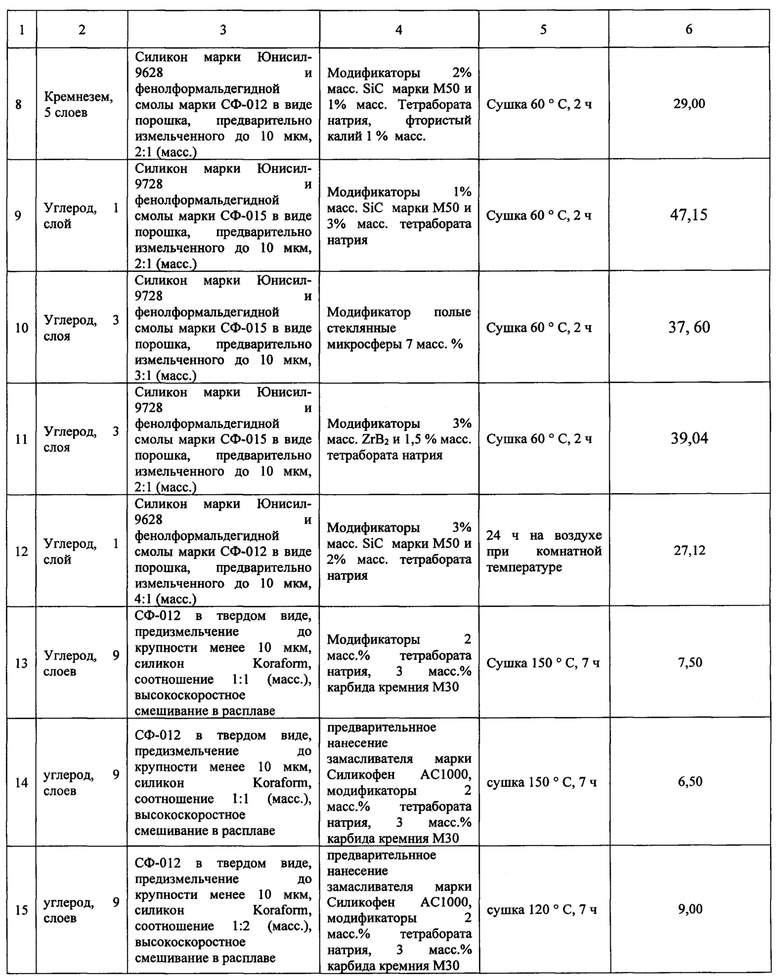

Описание примеров приведено в таблице 1.

В предлагаемом техническом решении получен гибкий слоистый композиционный материал с двумерной схемой армирования, матрица которого представляет собой смесь кремнийорганического эластомера и фенолформальдегидной смолы с модифицирующими добавками. Материал обладает эластичностью, гибкостью, способен сохранять кратковременную работоспособность при высоких (до 1700 К и выше) температурах, в т.ч. в окислительных средах.

Гибкий композиционный материал может применяться в изделиях ракетно-космической техники.

Источники информации:

1. Патент CN № 105566919 от 05.11.2016 года, МПК С08K 3/36.

2. Патент US № 9587586 от 07.03.2017 года, МПК F02K 1/822.

3. Патент CN № 110407606 от 05.11.2019 года, МПК С04В 38/08.

4. Патент US № 9475258 от 25.10.2016 года, МПК В32В5/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2019 |

|

RU2728049C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| Композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек и способ их изготовления | 2022 |

|

RU2795048C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2562274C1 |

Изобретение относится к полимерным композиционным материалам, которые могут быть использованы для изготовления тонкостенных элементов теплозащиты деталей и узлов авиакосмической техники, а также при изготовлении гибких трубопроводов. Предложен гибкий слоистый композиционный материал с высокой абляционной стойкостью, состоящий из армирующего углеродного или кремнеземного волокнистого наполнителя и эластомерной матрицы с высоким содержанием силикона и фенолформальдегидной смолы, отличающийся тем, что содержание эластомерной матрицы в материале составляет 60-80 масс.%, при этом матрица представляет собой смесь кремнийорганического эластомера, фенолформальдегидной смолы в виде порошка с модифицирующими добавками как отдельными, так и в комбинациях, представляющих собой порошки тетрабората натрия, карбидов, нитридов, боридов металлов или их смеси, стеклянные микросферы, фтористый калий. Содержание фенолформальдегидной смолы в виде порошка составляет 20-75 масс.% от массы кремнийорганического эластомера. Общее содержание модифицирующих добавок составляет 1-10% от массы эластомерной смеси. Технический результат – получение гибкого слоистого композиционного материала с двумерной схемой армирования, способного сохранять кратковременную работоспособность при высоких (до 1700 K и выше) температурах, в том числе в окислительных средах. 8 з.п. ф-лы, 3 ил., 1 табл., 17 пр.

1. Гибкий слоистый композиционный материал с высокой абляционной стойкостью, состоящий из армирующего углеродного или кремнеземного волокнистого наполнителя и эластомерной матрицы с высоким содержанием силикона и фенолформальдегидной смолы, отличающийся тем, что содержание эластомерной матрицы в материале составляет 60-80 масс.%, при этом матрица представляет собой смесь кремнийорганического эластомера, фенолформальдегидной смолы в виде порошка в количестве 20-75% от массы кремнийорганического эластомера с модифицирующими добавками как отдельными, так и в комбинациях, в количестве 1-10% от массы эластомерной смеси, представляющих собой порошки тетрабората натрия, карбидов, нитридов, боридов металлов или их смеси, стеклянные микросферы, фтористый калий.

2. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по п. 1, отличающийся тем, что общее содержание модифицирующих добавок как отдельных, так и в комбинациях, представляющих собой порошки тетрабората натрия, карбидов, нитридов, боридов металлов или их смеси, составляет 1-5% масс.

3. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1, 2, отличающийся тем, что общее содержание модифицирующих добавок как отдельных, так и в комбинациях, представляющих собой стеклянные микросферы, фтористый калий, составляет 1-10% масс.

4. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1-3, отличающийся тем, что в качестве армирующего волокнистого наполнителя могут быть волокна, ленты, ткани.

5. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1-4, отличающийся тем, что волокнистые армирующие компоненты наполнителя могут быть предварительно покрыты составом для повышения адгезии и выхода высокотемпературной керамики, например замасливателем и/или раствором поликарбосилана.

6. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1-5, отличающийся тем, что армирующий волокнистый наполнитель может быть как однослойным, так и многослойным с равномерным покрытием каждого слоя связующим со всех сторон.

7. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1-6, отличающийся тем, что он может быть изготовлен методами ручной выкладки из препрега, вакуумного формования, горячего прессования, вакуумной инфузии, автоклавного формования или иным подходящим методом.

8. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1-7, отличающийся тем, что композиционный материал может быть покрыт по наружному слою лаком для снижения газопроницаемости и повышения высокотемпературной прочности, например раствором поликарбосилана в толуоле, раствором фенолформальдегидной смолы в изопропиловом спирте или иным аналогичным лаком одним либо несколькими слоями.

9. Гибкий слоистый композиционный материал с высокой абляционной стойкостью по пп. 1-8, отличающийся пределом прочности при растяжении более 60 МПа, потерей массы при обработке до 1500°С в течение 60 сек. - менее 40 масс.%.

| US 9475258 B2, 25.10.2016 | |||

| CN 110407606 A, 05.11.2019 | |||

| US 9587586 B2, 07.03.2017 | |||

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| ПОЛИМЕРНЫЕ СОСТАВЫ, ПРОМЫСЛОВЫЕ ЭЛЕМЕНТЫ, СОДЕРЖАЩИЕ ИХ, И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ В ПРОМЫСЛОВЫХ ПРИЛОЖЕНИЯХ | 2006 |

|

RU2356923C2 |

Авторы

Даты

2021-08-30—Публикация

2020-10-28—Подача