Изобретение относится к порошковой металлургии, в частности к способу получения спеченных сплавов.

Диборид титана благодаря электропроводности, теплопроводности, твердости, высокой температуре плавления, стойкости к действию расплавленных металлов, смачиваемости и эрозионной стойкости, рассматривается в качестве перспективного материала при изготовлении электродов, режущего инструмента, некоторых износостойких деталей, в качестве армирующего компонента.

Однако при спекании для получения высокой плотности TiB2 возникают большие трудности. Из-за склонности TiB2 к окислению спекание осуществляют в вакууме или инертной атмосфере. Без добавок порошок можно спекать только при температуре 2000оС, при этом средний размер зерен достигает 40 мкм.

Существуют два способа получения мелкозернистой и высокоплотной керамики TiB2: использование субмикронного порошка и использование добавок, которые либо препятствуют росту зерен, либо увеличивают усадку.

Основным методом получения твердых сплавов на основе TiB2 является спекание смеси порошков TiB2 с металлами (Fe, Ni и др.).

Известен способ горячего прессования TiB2 с добавками 1,5 мас. Ni. Порошок подвергают горячему прессованию при 30 МПа. Смесь с 1,5 мас. Ni готовят путем смешивания в этиловом спирте в течение 6 ч. Введение добавок никеля в порошок приводит к увеличению скорости усадки при температуре на 300оС ниже, чем для чистого TiB2. При этом конечная плотность чистого TiB2 высокая, а микроструктура тонкая и с правильной формой зерен. Однако σизг. и твердость по Роквеллу низки, а температура спекания высока.

Известен способ получения композиционного сплава TiB2-Fe спеканием в атмосфере аргона при избыточном давлении. Спекание проводят в диапазоне температур 1700-2000оС. При этом исходные порошки подвергают размолу в шаровой мельнице в течение 96 ч. Такой длительный размол приводит к увеличению содержания в исходной смеси железа, либо карбида вольфрама в зависимости от типа используемых шаров и барабанов (стальные или ВК).

Недостатками данного способа являются высокая температура спекания, использование давления при спекании, необходимость длительного размола TiB2, до субмикронных величин, что обусловливает большую энерго- и трудоемкость процесса.

Известен также способ уплотнения порошков TiB2 при горячем прессовании в присутствии жидких никеля или железа. Спеченный сплав обладает высокой твердостью, инертностью по отношению к расплавленному металлу и широко применяется для изготовления инструмента и коррозионно-стойких изделий. Горячее прессование проводят в вакууме при давлении прессования 12 МПа и температуре 1425оС. Исходную шихту получают смешиванием порошков TiB2 и Ni в течение 24 ч. Мелкодисперсный порошок TiB2 размером 5-15 мкм получают карботермическим способом.

Недостатками данного способа являются необходимость специального получения мелкодисперсного порошка, сложность технологии и образование крупного карбида титана из-за наличия углерода в исходной шихте.

Наиболее близким по технической сущности и достигаемому результату является способ спекания композиционных частиц на основе диборида титана, полученных методом СВС. Порошок измельчали до среднего размера частиц ≈ 80 мкм, формовали в жесткой пресс-форме и спекали в вакуумной печи. Уплотнение композиционного порошка TiB2-Fe происходит только в режиме жидкофазного спекания при температуре 1370оС в течение 60-120 мин. Спеченный композит имеет следующие характеристики: σизг. 1200 МПа, HRA 90. Температура спекания и время спекания достаточно высоки.

Задачей данного изобретения является снижение температуры и времени высокотемпературной обработки (спекания) композиционного материала на основе диборида титана, увеличение характеристик пластичности и износостойкости, прессуемости перед спеканием.

Задача решается тем, что композиционный материал на основе диборида титана подвергают термообработке (спеканию) при температуре 1200-1300оС в течение 30-60 мин, а перед термообработкой осуществляют механическую активацию в планетарной мельнице в течение 30-60 мин при отношении твердое:шары, равном 1:(150-200).

Способ осуществляют следующим образом.

Механическую активацию композиционного материала на основе диборида титана измельчением проводят в планетарной мельнице дискретного действия (АИР-0,015М) в стальных барабанах емкостью 300 см3. В качестве мелющих тел используют стальные шарики диаметром 4 мм. Продолжительность активации изменяют от 30 до 60 мин, средой служит воздух, аргон, добавки изопропилового спирта (ИПС).

В результате активации измельчением происходит изменение состояния исходного порошка, а именно увеличение поверхностной и внутренней энергии вещества за счет прироста поверхности и дефектности диборида титана.

При отношении твердого к шарам менее 1:150 прочностные характеристики спеченного после активации материала ниже, чем у прототипа, так как незначителен прирост поверхностной энергии из-за малой кинетической энергии шаров.

Увеличение отношения твердого к шарам более 1:200 приводит к отрицательному эффекту вследствие агрегации высокоактивных частиц диборида титана.

Уменьшение времени измельчения менее 30 мин неэффективно, так как незначительно количество аморфной фазы и дефектности структуры и, как следствие, изменение внутренней и поверхностной энергии вещества, что снижает, в конечном итоге, прочностные свойства.

Увеличение продолжительности активации измельчением более 60 мин нецелесообразно, так как приводит к агломерации композиционных частиц и ухудшению прочностных характеристик спеченного материала.

Активированный композиционный порошок со средним размером частиц ≈ 80 мкм формуют в жесткой пресс-форме односторонним сжатием при удельном давлении ≈ 40 кГ/мм2. Активированный порошок обладает улучшенной формуемостью и прессуемостью без предварительного введения перед спеканием пластификатора (обычно 4%-ного каучука в бензине). Термическую обработку (спекание) проводят в вакуумной печи СВШ-1-2,5/25-И1. Критерием пластичности служит σизг., а износостойкости твердость целевого материала.

Интервал температур термообработки выбран из соображений, что при температуре ниже 1200оС образцы получаются пористыми с низкими прочностными характеристиками. При температуре выше 1300оС происходит миграция жидкой фазы, что приводит к ухудшению прочностных характеристик. При термообработке в течение менее 30 мин образцы получаются пористыми с низкими характеристиками пластичности и износостойкости, а увеличение времени термообработки нецелесообразно, так как не приводит к улучшению требуемых характеристик.

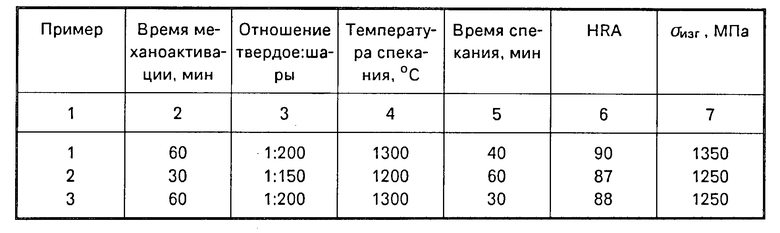

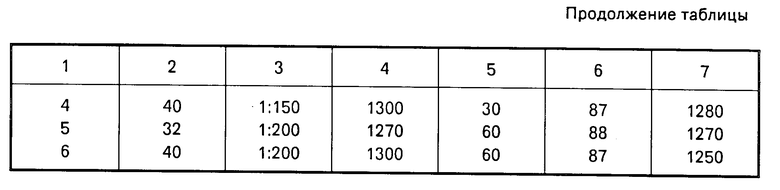

Длительная выдержка при высокой температуре приводит к росту размеров частиц диборида титана, в результате чего уменьшается σизг. При реализации способа получают материал, хорошо прессуемый перед спеканием без добавления пластификатора, с σизг., равной 1250-1350 МПа и твердостью по Роквеллу целевого материала, равной 87-90. Процесс спекания проводят при температуре на 70-100оС ниже, чем в прототипе, что снижает энергозатраты.

П р и м е р. Полученный самораспространяющимся высокотемпературным синтезом композиционный материал на основе диборида титана (TiB2-Fe) в виде порошка в количестве 20 г загружают в планетарную мельницу дискретного действия (АИР-0,015М) в стальных барабанах емкостью 300 см3. Шаровая загрузка 200 г. Продолжительность активации 60 мин в воздушной среде. Активированный порошок формуют в жесткой пресс-форме. Спрессованный образец подвергают термической обработке в вакууме при температуре 1300оС в течение 40 мин.

Спеченный материал имеет следующие характеристики: HRA 90, σизг. 1350 МПа.

Другие примеры выполнения способа представлены в таблице.

Получаемый по предлагаемому способу материал с высокими показателями пластичности и износостойкости можно рекомендовать как исходный для получения методами порошковой металлургии конструкционных и инструментальных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МОНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИБОРИДА МЕТАЛЛА | 1995 |

|

RU2087262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| МАТЕРИАЛ НА ОСНОВЕ БОРИДОВ ТИТАНА | 1996 |

|

RU2109684C1 |

| МАТЕРИАЛ НА ОСНОВЕ БОРА | 1991 |

|

RU2060938C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2081732C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 1996 |

|

RU2095193C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 2001 |

|

RU2209799C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО ТУГОПЛАВКОГО НЕОРГАНИЧЕСКОГО МАТЕРИАЛА В РЕЖИМЕ ГОРЕНИЯ | 1992 |

|

RU2016111C1 |

Использование: в качестве исходного материала для получения методами порошковой металлургии конструкционных и инструментальных изделий. Цель: снижение температуры и времени высокотемпературной обработки (спекания), увеличение характеристик пластичности и износостойкости, прессуемости перед спеканием. Сущность изобретения: при получении спеченного композиционного материала осуществляют его механическую активацию в планетарной мельнице с последующей термообработкой при температуре 1200 - 1300°С в течение 30 - 60 мин. Положительный эффект: снижение температуры на 70 - 100°С, достижение характеристики σизг , равной 1250 - 1350 МПа, и твердости по реквеллу 87 - 90. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА, включающий термическую обработку, отличающийся тем, что перед термической обработкой осуществляют механическую активацию материала в планетарной мельнице в течение 30 60 мин при отношении твердое:шары 1:(150-200), а процесс термической обработки проводят при 1200 1300oС в течение 30 60 мин.

| Расколенко Л.Г., Лепакова О.К., Максимов Ю.М., Спекание композиционных частиц на основе диборида титана, полученных методом СВС в сб | |||

| Самораспространяющийся высокотемпературный синтез | |||

| Сборник статей | |||

| Под ред | |||

| Ю.М.Максимова - Томск, Издательство Томск.у-та, 1991, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1995-05-10—Публикация

1993-01-22—Подача