Изобретение относится к области порошковой металлургии, в частности к получению композиционных материалов с металлической матрицей, упрочненными армирующими компонентами. Данное изобретение может быть использовано в производстве режущего инструмента, в том числе медицинского, работающего в особых условиях, например, в агрессивных средах, в магнитном поле.

Благодаря комплексу привлекательных свойств (высокая удельная прочность, коррозионная стойкость, биосовместимость) титан и титановые сплавы широко востребованы в промышленности и медицине [Leyens, C. Titanium and Titanium Alloys. Fundamentals and Applications / C. Leyens, M. Peters // Wiley-VCH: Weinheim, Germany. 2003. P. 1-499]. Однако применение титана и низколегированных титановых сплавов часто ограничивается их недостаточно высокой абсолютной прочностью, твердостью и износостойкостью. Упрочнение титана может быть достигнуто за счет создания титан-матричных композиционных материалов с использованием в качестве армирующего компонента таких высокотвердых соединений, как TiB2, TiC, TiN [Godfrey, T.M.T. Titanium particulate metal matrix composites-Reinforcement, production methods, and mechanical properties / T.M.T. Godfrey, P.S. Goodwin, C.M. Ward-Close // Adv. Eng. Mater. 2000. V. 2. P. 85-91]. При этом, по сравнению с остальными упрочнителями, TiB2 имеет высокую устойчивость при температурах синтеза, близкую к титану плотность и коэффициент термического расширения, а также обладает хорошим кристаллографическим сопряжением с титановой матрицей, обеспечивая тем самым минимальные остаточные напряжения [Morsi, K. Processing and properties of titanium–titanium boride (TiBw) matrix composites - a review / K. Morsi, V.V. Patel // J. Mater. Sci. 42 (2007) 2037-2047]. В данном случае используется титановая металлическая матрица, в качестве упрочнителя выступает соединение TiB2. На сегодняшний день искровое плазменное спекание (далее ИПС) является одним из самых перспективных методов создания композиционных материалов. ИПС позволяет проводить синтез при относительно низкой по сравнению с литьем температуре и за короткое время, что, с одной стороны обеспечивает высокую производительность метода при достижении практически 100% плотности заготовок, а с другой не ведет к существенному росту структурных элементов, позволяя получать наноструктурное состояние в композите [Ragulya, A.V. Fundamentals of Spark Plasma Sintering, in Encyclopedia of Materials / A.V. Ragulya // Science and Technology (Eds. K. H. Jürgen Buschow et al.). 2010. P. 1-5.]. В ходе искрового плазменного синтеза смеси порошков титана и диборида титана (TiB2) протекает химическая реакция 2Ti+TiB2=Ti+2TiB, в результате чего в титановой матрице образуется прочная нитевидная фаза TiB [Feng, H. Growth Mechanism of In Situ TiB Whiskers in Spark Plasma Sintered TiB/Ti Metal Matrix Composites / H. Feng, Yu Zhou, D. Jia, Q. Meng, and J. Rao // Crystal Growth & Design. 2006. V. 7. P. 1626-1630.].

В настоящее время для изготовления режущих инструментов, работающих в условиях агрессивной среды, например, в морской воде или в хирургии, применяются в основном коррозионностойкие стали. Титановые сплавы обладают конкурентным преимуществом перед сталями в области их применения в особых условиях. К примеру, при работе режущего инструмента из стали в морской воде развивается контактная коррозия, в результате стальной инструмент быстро разрушается. Применение стали в хирургическом инструментарии также изжило себя, т.к. стальные скальпели имеют большой удельный вес, могут вызывать аллергию у пациентов, а также не дают возможности проводить хирургические операции в магнитном поле. Технически чистый титан лишен указанных недостатков, но существует проблема: невысокая твердость не позволяет изготавливать из него режущий инструмент. Следовательно, необходимо решить задачу по созданию композиционного материала на основе металлической матрицы с высокими показателями твердости и износостойкости. Одним из путей решения этой проблемы является упрочнение титана высокопрочными соединениями.

На данный момент известно несколько способов получения композиционных материалов с металлической матрицей.

Известен способ изготовления композиционного материала с металлической матрицей и наноразмерными упрочняющими частицами [Патент РФ № RU 2574534 С2 от 17.06.2014 «Композиционный материал с металлической матрицей и наноразмерными упрочняющими частицами и способ его изготовления»]. Задачей приведенного технического решения является повышение прочностных свойств композиционного материала при минимизации объемной доли упрочняющих частиц. В композиционном материале с металлической матрицей и наноразмерными упрочняющими частицами в агломерированном состоянии, изготовленном с расплавлением матрицы, содержание наноразмерных упрочняющих частиц в агломерированном состоянии не превышает 5% объемных от всего объема наночастиц, а остальные наноразмерные упрочняющие частицы находятся в неагломерированном состоянии. В данном способе в качестве матрицы выступает алюминий или медь, в качестве упрочнителя – частицы алмаза или карбида кремния. Для выполнения поставленной задачи в данном способе осуществляли подготовку композиционных гранул методом механического легирования исходных смесей металлических частиц и упрочняющих наночастиц, далее нагревали гранулы до полного или частичного расплавления и формовали или деформировали изделия в жидком или полужидком состоянии. Согласно изобретению, подготовленные композиционные гранулы вносят в расплав материала матрицы или ее компонента и перемешивают, при этом температуру расплава поддерживают в интервале температур 1,01-1,3 от температуры плавления материала расплава. Недостаток данного технического решения в том, что не указаны сведения, подтверждающие повышение прочностных свойств полученных композитов и не описаны их возможности по работе в агрессивных средах и в магнитном поле.

Известен способ получения композиционного материала путем электроимпульсного спекания [Патент РФ № RU 2495732 С1 от 20.09.2012 «Способ получения консолидированных порошковых материалов»]. Данный способ может использоваться для изготовления заготовок с высокими прочностными характеристиками, в том числе и композитов. Техническое решение состоит из двух этапов: предварительной очистки порошка путем нагрева его в вакууме серией низковольтных импульсов постоянного тока и последующей консолидации путем воздействия на порошок давлением 50-500 МПа и пропускания через него высоковольтного импульса тока плотностью 50-500 кА/см2 и длительностью 10-500 мкс. В итоге данный способ позволяет получать порошковые материалы с высокой прочностью и пластичностью при сохранении исходных размеров зерен порошков. Для примера приведен способ получения образца из порошка сплава Э-110 на основе циркония с относительной плотностью, практически совпадающей с теоретически возможной (99,9%). Недостатком данного способа является его высокая энергозатратность, а также отсутствие конкретных примеров по работе в агрессивных средах и в магнитном поле. А также недостаточно высокая прочность полученного композита, что препятствует его использованию в качестве режущих инструментов в медицине. При этом нет данных о возможности использования полученного материала в агрессивной морской среде.

Известен способ получения композита с металлической матрицей на основе титана [Патент РФ № RU 2492256 C1 от 16.05.2012 «Наноструктурный композиционный материал на основе чистого титана и способ его получения]. Данное изобретение может использоваться в медицине для изготовления имплантатов и хирургического инструмента. Композиционный наноструктурный материал содержит матрицу из чистого титана с размером зерна ≤250 нм, дисперсно-упрочненную термически стабильными и химически устойчивыми по отношению к титану наноразмерными частицами карбида, борида или нитрида титана с размером частиц 2-10 нм. Упрочняющие частицы равномерно распределены в объеме материала, а их общая доля составляет 0,05-0,50 об.%. Способ включает получение порошковой смеси, содержащей порошок чистого титана с размером частиц 40-200 мкм и наноразмерные упрочняющие частицы карбида, нитрида или диборида титана, механическое легирование полученной смеси в защитной среде в шаровой планетарной мельнице размольными стаканами и мелющими шарами, выполненными из диоксида циркония, частично стабилизированного иттрием, или оксида алюминия, с образованием смеси композитных частиц, дегазацию, размещение в металлической капсуле, вибрационное уплотнение, вакуумирование, герметизацию и последующее горячее прессование изостатическим методом. Способ обеспечивает повышение прочностных свойств материала за счет роста уровня условного предела текучести, предела прочности на растяжение, сопротивления усталости и биологической совместимости материала.

Недостатком данного способа является невысокое содержание армирующего компонента, что не обеспечивает необходимой твердости для производства, к примеру, режущего инструмента, высокая техническая сложность получения исходных материалов с требуемыми размерами в нанодиапазоне.

Наиболее близким к изобретению по технологическому процессу получения композита является способ синтеза композита с металлической матрицей на основе титана и армирующим компонентом TiB2 из источника [M. Ozerov, M. Klimova, A. Kolesnikov, N. Stepanov, S. Zherebtsov, Deformation behavior and microstructure evolution of a Ti/TiB metal-matrix composite during high-temperature compression tests, Materials & Design 112 (2016) 17-26]. Данный способ принят за прототип. Согласно способу, описанному в данной статье, порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм перемешивают в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение одного часа в среде этилового спирта. При этом осуществляется реакция 2Ti+TiB2=Ti+2TiB. Весовая доля диборида титана в исходной смеси 10%, что обеспечивает 17% TiB в композите после реакции. Для предотвращения нагрева смеси в ходе перемешивания размольный стакан охлаждают жидким азотом при Т= - 196°С. Затем композит Ti/TiB синтезируют посредством искрового плазменного спекания (ИПС) при температуре 1000°C, давлении 40 МПа, время выдержки 15 мин. Микроструктура композита Ti/TiB состоит из нитевидных кристаллов TiB, которые неоднородно распределены в титановой матрице. Диаметр волокон TiB варьируется в широком интервале от дес±35 нм. Также в структуре композита наблюдаются непрореагировавшие частицы TiB2. Их объёмная доля составила 2%. Пористость не превышает 0,5%. Твердость композита составляет 59-60 HRС. Преимуществом прототипа является не только достаточно высокая твердость композиционного материала, но и использование для синтеза композита искрового плазменного спекания (ИПС), когда через порошок пропускается импульсный постоянный ток с высоким значением силы тока и одновременно прикладывается внешнее давление, за счет чего нагрев заготовки происходит изнутри, обеспечивая тем самым высокую равномерность нагрева. А очень высокая скорость нагрева до 1000°С/мин и значительного прикладываемого давления, позволяет осуществлять синтез при существенно более низких температурах и за существенно более короткое время по сравнению с другими способами порошковой металлургии, например, ГИП. [M. Selva Kumar et al. Characterisation of titanium–titanium boride composites processed by powder metallurgy techniques. Mater. Charact. 73 (2012) pp. 43-51.].

Недостатком данного способа является низкая пластичность полученного композита Ti/TiB - относительное удлинение при комнатной температуре равно нулю.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является возможность получения композиционного материала на основе титана с высокими показателями прочности и износостойкости, наряду с достаточной пластичностью при комнатной температуре, позволяющими изготавливать режущий инструмент для работы в особых условиях, например, в агрессивных средах, в магнитном поле.

Технический результат изобретения заключается в получении композиционного материала Ti/TiB с высокими показателями прочности и износостойкости наряду с достаточной пластичностью при комнатной температуре для изготовления режущего инструмента, за счет введения дополнительной деформационно-термической обработки путем горячей прокатки заготовок полученного композиционного материала.

Задача изобретения решается способом получения композита Ti/TiB, включающего перемешивание порошков титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением, последующим синтезом композита путем искрового плазменного спекания (ИПС) при температуре 1000°C, давлении 40 МПа, в течение 15 мин, в который внесены новые признаки:

- перемешивание порошков титана и диборида титана проводят в течение 30-60 минут, причем при перемешивании в течение 50-60 минут дополнительно используют охлаждение размольной гарнитуры жидким азотом;

- готовые образцы синтезированного композита подвергают листовой прокатке на двухвалковом прокатном стане на накопленную степень деформации 50%, с обжатием за один проход 200 мкм, при температуре от 900 до 1000°C, что обеспечивает пластичность при комнатной температуре, равную 5%.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Порошки титана со средним размером частиц 25±10 мкм и диборида титана (TiB2), средний размер частиц которого равен 4±1,5 мкм, перемешивают в дисковой вибрационной дисковой мельнице Retsch RS200 при частоте вращения ротора 700 об/мин в течение 30-60 мин в среде этилового спирта. Весовая доля диборида титана в исходной смеси составляет 10%. Масса навески составляет 100 г. Поскольку в ходе перемешивания в мельнице происходит нагрев порошка и ювенилизация поверхности частиц, сопровождаемая его агломерацией и налипанием на стенки размольной гарнитуры, в смесь порошков добавляют этиловый спирт. При перемешивании в течение 50-60 минут дополнительно используют охлаждение размольной гарнитуры жидким азотом. Это позволяет снизить разогрев порошковой смеси и заметно повысить структурную однородность конечной заготовки. Далее осуществляют искровое плазменное спекание порошков Ti и TiB2, при котором протекает реакция 2Ti+TiB2=Ti+2TiB. Искровое спекание проводят при температуре 1000°С с давлением 40 МПа и временем выдержки 15 мин с использованием установки Technology SPS10-3. Получают заготовки диаметром 20-100 мм и высотой 25 мм. С целью повышения механических свойств полученного композита Ti/TiB, главным образом пластичности, образцы подвергают горячей деформации посредством листовой прокатки на двухвалковом прокатном стане Hankook M-TechIndustries на накопленную степень деформации 50% при температуре от 900 до 1000°C. Обжатие за один проход составляет 200 мкм. Перед каждым проходом образец нагревают в муфельной печи фирмы Nabertherm до требуемой температуры, контроль температуры осуществляют инфракрасным пирометром.

Существенное значение имеют условия перемешивания исходной смеси порошков Ti и TiB2. Продолжительность перемешивания немонотонно влияет на качество получаемых заготовок Ti/TiB. Перемешивание в указанных условиях в течение 15 мин не обеспечивает достаточной однородности конечной смеси. Увеличение времени перемешивания в мельнице до 2-4 часов уменьшает долю остаточного диборида в спеченных заготовках, но при этом значительно снижает пластичность композита и ведет к появлению в структуре трещин протяженностью 9±5 мкм. Оптимальная продолжительность перемешивания составляет 30-60 мин, т.к. большее время ведет к частичной механоактивации смеси и последующему охрупчиванию синтезированной заготовки, а уменьшение времени снижает однородность структуры.

Оптимальное содержание TiB2 в исходной смеси составляет 10(вес)%, что соответствует 17(об.)% TiB в структуре композита Ti/TiB после синтеза [Huang, L.J. Effects of volume fraction on the microstructure and tensile properties of in situ TiBw/Ti6Al4V composites with novel network microstructure / L.J. Huang, L. Geng, B. Wang, L.Z. Wu // Mater. Design. 2013. V. 45. P. 532–538]. Выбранное количество армирующего компонента обеспечивает упрочняющий эффект, близкий к максимальному, дальнейшее же увеличение его количества не дает заметного прироста твердости, но приводит к резкому падению пластичности [Morsi, K. Processing and properties of titanium–titanium boride (TiBw) matrix composites — a review / K. Morsi, V.V. Patel // J. Mater. Sci. 42 (2007) 2037–2047].

Было установлено, что в ходе искрового спекания борид титана формируется в виде нитевидных кристаллов – волокон, прорастающих с границы между титаном и диборидом титана в зерна титана. Объемная доля TiB в структуре полученного композита по данным рентгеноструктурного анализа составляет 17,1%, а TiB2 - 2,9% в случае содержания в исходной смеси TiB2 10(вес) %. Пористость синтезированной заготовки в данном состоянии не превышает 1%. Достаточно полное преобразование диборида в борид титана зависит от содержания TiB2 в смеси и температуры спекания. Например, при 850°С содержание TiB2 более 10(вес)%. приводит к формированию ярко выраженной прослойки остаточного TiB2 между зернами титана, что негативно сказывается на механических свойствах композита, т.к. TiB2 не имеет хорошей связи с титановой матрицей, в отличие от образовавшегося в ходе синтеза TiB, и приводит к охрупчиванию композита. При повышении температуры синтеза до 900°С, наличие прослойки непрореагировавшего TiB2 наблюдается только в случае доли TiB2 в смеси 20% вес. При спекании при температурах 830 и 850°С, т.е. ниже температуры полиморфного превращения титана, равной 882°С, в структуре композита наблюдаются отдельные трещины длиной около 10 мкм и увеличение количества остаточного диборида титана до 5-15%, в зависимости от количества диборида в исходной смеси. Последний факт может увеличивать пористость до нескольких процентов из-за плохого сопряжения границ Ti/TiB и наличия пор по границам TiB2 и альфа титана. В ходе исследований определена оптимальная температура спекания, которая составляет от 900 до 1000°С. Самые высокие значения микротвердости композита показывает состояние после спекания при 1000°С. Увеличение времени синтеза до 30 мин позволяет обеспечить более полное прохождение реакции 2Ti+TiB2=Ti+2TiB и увеличивает количество прореагировавшего TiB2 примерно на 5%. Однако увеличение времени спекания приводит к росту зерен титановой матрицы. Более длительное время выдержки от 30 мин до 1 часа приводит к появлению трещин и огрублению структуры, а меньше 15 минут к недостаточно полному протеканию реакции. Использование давления больше 40 МПа в ходе искрового плазменного спекания аналогично повышению температуры синтеза, но позволяет использовать меньшее время выдержки и предотвратить укрупнение структуры. В то же время большие рабочие давления существенно сокращают время работы дорогостоящей графитовой оснастки. В результате оптимальными параметрами для проведения синтеза являются давление 40МПа, температура 1000°С и время выдержки при ИПС 15 мин.

Оценка механических свойств образцов композита Ti/TiB после ИПС показывает во всех состояниях чрезвычайно низкую пластичность, не позволяющую оценить основные механические характеристики в ходе испытаний на растяжение. Образцы хрупко разрушаются, не достигая напряжения течения, т.е. пластическая деформация не более 0,1%. Измерение значений микротвердости показывает ее повышение с увеличением содержания TiB в образцах, синтезированных при температуре 1000°С и, наоборот, снижение микротвердости с увеличением TiB в образцах, полученных ниже температуры полиморфного превращения. Наиболее высокие значения микротвердости 686±39 HV или 59-60 HRC показывает состояние после ИПС при 1000°C. Также в этом случае в структуре обнаружено минимальное содержание остаточного TiB2.

Деформационно-термическая обработка образцов композита Ti/TiB путем листовой горячей прокатки на двухвалковом прокатном стане на накопленную степень деформации 50% при температурах от 900 до 1000°C с обжатием за один проход 200 мкм позволяет увеличить пластичность композиционного материала примерно до 5% при комнатной температуре. Это подтверждается проведенным исследованием механических свойств образцов композита, для чего после деформации вырезают плоский образец в направлении прокатки для испытаний на одноосное растяжение при повышенных температурах и прямоугольные образцы размером 4×4×6 мм для испытаний на одноосное сжатие при комнатной температуре. После испытаний на растяжение при 400°С образец композита в исходном состоянии показывает нулевую пластичность, тогда как образцы, прокатанные при температуре 900°С и 1000°С показывают 20 и 22% пластичности соответственно. После испытаний на сжатие при комнатной температуре пластичность образцов, подвергнутых прокатке при температуре 900 и 1000°С, достигает примерно 5%, тогда как в исходном, не подвергнутом деормации, состоянии образец композита разрушается в упругой области.

Таким образом, горячая прокатка оказывает значительное влияние на механические свойства композита Ti/TiB. Увеличение пластичности в результате прокатки также проявляется в смещении температуры хрупко-вязкого перехода композита Ti/TiB с ~500°C до ~300°C.

Изобретение иллюстрируется следующими материалами:

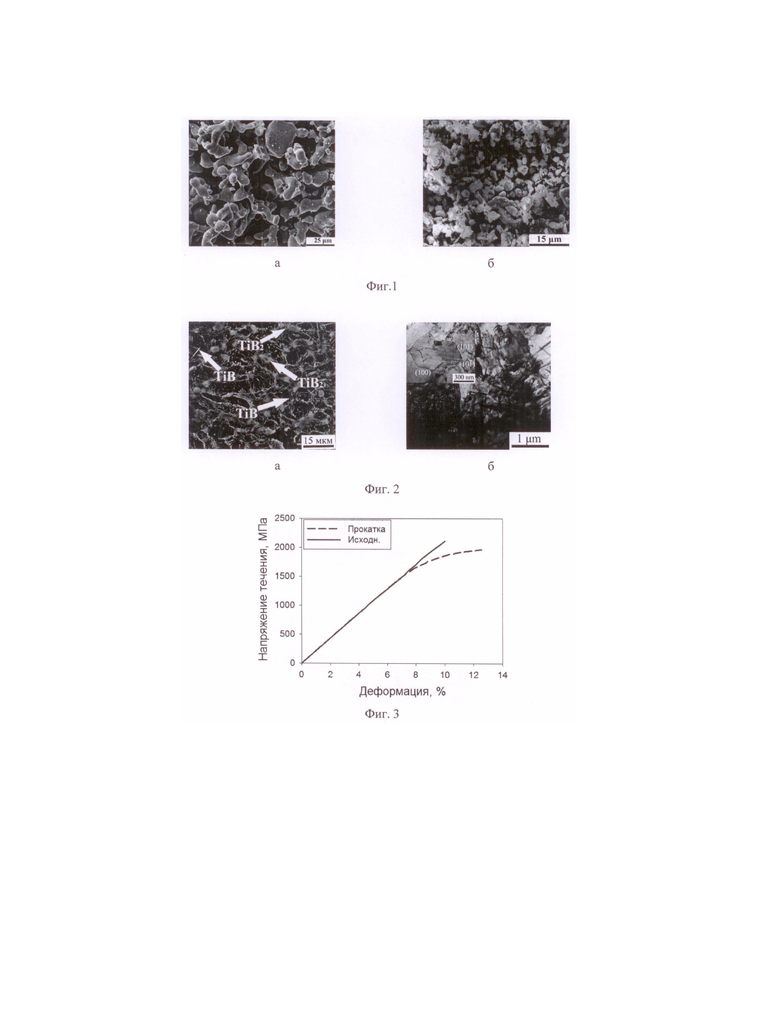

Фиг. 1 – Изображения порошка титана (а) и порошка диборида титана (б), полученные посредством сканирующей электронной микроскопии (СЭМ).

Фиг. 2 - Изображения микроструктуры композита Ti/TiB (а – сканирующая электронная микроскопия (СЭМ), б – просвечивающая электронная микроскопия ПЭМ.

Фиг. 3 - Кривые напряжение-деформация, полученные при испытаниях на одноосную осадку при комнатной температуре образцов композита Ti/TiB в исходном состоянии и после прокатки.

Возможность осуществления изобретения поясняется примерами, позволяющими оценить влияние различных параметров технологического процесса получения композита на структуру и свойства образцов Ti/TiB.

Пример 1.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм. Весовая доля диборида титана в исходной смеси составляет 5%. Масса навески составляет 100 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 30 мин в среде этилового спирта. Синтез композита Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 850°C с давлением 40 МПа и временем выдержки 5 мин.

Значение микротвердости 510±30 HV.

Пример 2.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм. Весовая доля диборида титана в исходной смеси составляет 10%. Масса навески составляет 100 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 40 мин в среде этилового спирта. Синтез композита Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 850°C с давлением 40 МПа и временем выдержки 5 мин.

Значение микротвердости 580±30 HV. Данный пример показывает, что увеличение содержания в смеси TiB2 до 10% позволяет получить прирост микротвердости на 15% по сравнению с содержанием TiB2 5%.

Пример 3.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм. Весовая доля диборида титана в исходной смеси составляет 10%. Масса навески составляет 100 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 50 мин в среде этилового спирта. Для предотвращения нагрева смеси в ходе перемешивания размольный стакан охлаждают жидким азотом (Т=-196°С). Синтез композита Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1000°C с давлением 40 МПа и временем выдержки 5 мин.

Значение микротвердости 640±30 HV. Данный пример показывает, что увеличение температуры синтеза до 1000°C позволяет получить прирост микротвердости на 10% по сравнению с состоянием после проведения ИПС при 850°C.

Пример 4.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм. Весовая доля диборида титана в исходной смеси составляет 10%. Масса навески составляет 100 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 мин в среде этилового спирта. Для предотвращения нагрева смеси в ходе перемешивания размольный стакан охлаждают жидким азотом (Т=-196°С). Синтез композита Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1000°C с давлением 40 МПа и временем выдержки 15 мин.

Значение микротвердости 686±39 HV ИЛИ 59-60 HRC. Данный пример показывает, что увеличение времени выдержки в ходе ИПС до 15 мин. обеспечивает твердость, которая позволяет подвергать материал заточке и производить режущий инструмент. Также в структуре данного состояния обнаружено минимальное содержание остаточного TiB2, который не имеет хорошей связи с титановой матрицей, и приводит к охрупчиванию композита.

Пример 5.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм. Весовая доля диборида титана в исходной смеси составляет 10%. Масса навески составляет 100 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 2-х часов в среде этилового спирта. Для предотвращения нагрева смеси в ходе перемешивания размольный стакан охлаждают жидким азотом (Т=-196°С). Синтез композита Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1000°C с давлением 40 МПа и временем выдержки 15 мин.

Значение микротвердости 696±39 HV (61-62 HRC). Установлено, что повышение времени перемешивания приводит к охрупчиванию композита и появлению трещин.

Пример 6.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм и диборида титана, средний размер частиц которого равен 4±1,5 мкм. Весовая доля диборида титана в исходной смеси составляет 10%. Масса навески составляет 100 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 30 мин в среде этилового спирта. Синтез композита Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1000°C с давлением 40 МПа и временем выдержки 15 мин.

Значение микротвердости 686±39 HV или 59-60 HRC. Полученное значение микротвердости композита эквивалентно твердости примерно 60 HRC, что, в свою очередь, близко к твердости закаленной стали (55-60 HRC), используемой для изготовления режущего инструмента.

Пример 7.

Далее образцы, полученные по примеру 4, подвергают листовой прокатке на двухвалковом прокатном стане Hankook M-TechIndustries на накопленную степень деформации 50% при температуре 900°C с обжатием на один проход 200 мкм. Перед каждым проходом образец нагревают в муфельной печи фирмы Nabertherm до требуемой температуры, контроль температуры осуществляют инфракрасным пирометром. Для исследования механических свойств композита после прокатки вырезают плоский образец в направлении прокатки для испытаний на одноосное растяжение при повышенных температурах. Значение микротвердости составляет 680±40 HV или 60±2 HRC. Увеличение пластичности в результате прокатки проявляется в смещении температуры хрупко-вязкого перехода композита Ti/TiB с 500°C до 300°C. Также после испытаний на сжатие при комнатной температуре пластичность образцов, подвергнутых прокатке при 900°С достигает ~5%, тогда как в исходном состоянии образец композита разрушается в упругой области.

Пример 8.

Далее образцы, полученные по примеру 6, подвергают листовой прокатке на двухвалковом прокатном стане Hankook M-TechIndustries на накопленную степень деформации 50% при температуре 1000°C с обжатием на один проход 200 мкм. Перед каждым проходом образец нагревают в муфельной печи фирмы Nabertherm до требуемой температуры, контроль температуры осуществляют инфракрасным пирометром. Для исследования механических свойств композита после прокатки вырезают плоский образец в направлении прокатки для испытаний на одноосное растяжение при повышенных температурах. Значение микротвердости составляет 680±40 HV или 60±2 HRC. Увеличение пластичности в результате прокатки проявляется в смещении температуры хрупко-вязкого перехода композита Ti/TiB с 500°C до 300°C. Также после испытаний на сжатие при комнатной температуре пластичность образцов, подвергнутых прокатке при 1000°С достигает ~5%, тогда как в исходном состоянии образец композита разрушается в упругой области.

Из этого следует, что композит Ti/TiB может рассматриваться как перспективный материал для производства режущего инструмента, в том числе медицинского назначения, работающего в особых условиях, например, в агрессивных средах, в магнитном поле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала Ti-15Mo/TiB с улучшенными пластическими характеристиками | 2020 |

|

RU2733775C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| Металломатричный композит на основе жаропрочного титанового сплава | 2023 |

|

RU2814924C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| Способ получения упрочненного металломатричного композита на основе среднеэнтропийного сплава | 2023 |

|

RU2813079C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827754C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2824553C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827207C1 |

| Низкомодульный металломатричный композит на основе среднеэнтропийного сплава | 2022 |

|

RU2795128C1 |

Изобретение относится к получению композиционного материала Ti/TiB. Способ включает перемешивание порошка титана со средним размером частиц 25±10 мкм и порошка диборида титана, средний размер частиц которого равен 4±1,5 мкм, в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением, и последующий синтез композиционного материала путем искрового плазменного спекания при температуре 1000°C, давлении 40 МПа, в течение 15 мин. Перемешивание порошков титана и диборида титана проводят в течение 30-60 минут, при этом при перемешивании в течение 50-60 минут размольную гарнитуру охлаждают жидким азотом. Полученные после искрового плазменного спекания заготовки синтезированного композиционного материала подвергают деформационно-термической обработке путем горячей листовой прокатки на двухвалковом прокатном стане на накопленную степень деформации 50% с обжатием на один проход 200 мкм при температуре от 900 до 1000°C. Обеспечивается получение композиционного материала Ti/TiB с высокими показателями прочности и износостойкости наряду с достаточной пластичностью при комнатной температуре. 8 пр., 3 ил.

Способ получения композиционного материала Ti/TiB, включающий перемешивание порошка титана со средним размером частиц 25±10 мкм и порошка диборида титана, средний размер частиц которого равен 4±1,5 мкм, в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением, и последующий синтез композиционного материала путем искрового плазменного спекания при температуре 1000°C, давлении 40 МПа, в течение 15 мин, отличающийся тем, что перемешивание порошков титана и диборида титана проводят в течение 30-60 минут, при этом при перемешивании в течение 50-60 минут размольную гарнитуру охлаждают жидким азотом, причем полученные после искрового плазменного спекания заготовки синтезированного композиционного материала подвергают деформационно-термической обработке путем горячей листовой прокатки на двухвалковом прокатном стане на накопленную степень деформации 50% с обжатием на один проход 200 мкм при температуре от 900 до 1000°C.

| OZEROV M | |||

| и др | |||

| Deformation behavior and microstructure evolution of a Ti/TiB metal-matrix composite during high-temperature compression tests, Materials & Design, v | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| CN 107460369 A, 12.12.2017 | |||

| US 20110293461 A1, 01.12.2011 | |||

| US 20100040500 A1, 18.02.2010. | |||

Авторы

Даты

2020-01-21—Публикация

2019-08-21—Подача