Изобретение относится к теплотехнике, в частности к сжиганию углеводородов, и может применяться в топочных устройствах различных отраслей промышленности, например в цилиндрах поршневых двигателей, в топках пароводяных котлов, в реакторах для получения сажи, турбореактивных и реактивных двигателях.

Известен способ сжигания углеводородов, включающий предварительный нагрев углеводородов, последующее смешение их с окислителем и сжигание [1] При этом наблюдается недостаточная интенсивность процесса сжигания.

Известен способ сжигания углеводородов, включающий предварительный нагрев углеводородов, смешение их с окислителем и сжигание [2] При этом наблюдается недостаточная интенсивность процесса сжигания.

Задачей изобретения является интенсификация процесса горения углеводородов.

Поставленная задача достигается тем, что в известном способе сжигания углеводородного топлива, последующем его смешении с окислителем и сжигании образовавшейся смеси, углеводородное топливо нагревают до 1000-2100оС со скоростью нагрева 107-109 град/с, а смешение его с окислителем осуществляют в течение 10-7-10-4 с, при этом окислитель предварительно нагревают до 500-1700оС.

Нагревая углеводороды до 1000-2100оС, создают высокоактивные структуры, дающие возможность осуществить высокоскоростное горение. В данном случае процесс горения углеводородов проходит во много раз быстрее, чем в существующих способах, где нагрев углеводородов производят до 300-600оС. В результате высокоскоростного горения происходит мгновенное (чрезвычайно быстрое, сравнимое с импульсом) выделение топливной энергии. Такое выделение тепла приводит к большой концентрации энергии в небольших объемах. Оптимальным диапазоном сверхинтенсивного горения является температура нагрева углеводородов 1300-1800оС. Образовавшаяся сверхактивная среда при указанной температуре существует очень короткое время. Поэтому для осуществления сверхинтенсивного сжигания такой углеводородной среды ее смешивают с окислителем в течение указанного времени 10-5-10-4 с.

Нижним пределом времени смешения топлива с окислителем является 10-7 с, так как за меньший промежуток времени практически невозможно осуществить необходимое смешение. 10-4 с верхний предел времени жизни частиц сверхактивной углеводородной среды.

Для нагревания углеводородного топлива до 1000-2100оС нагрев необходимо производить очень быстро со скоростью 107-109 град/с, что по времени соответствует 10-7-10-5 с. Нагрев ведут путем их адиабатического сжатия, нагревания в среде низкотемпературной плазмы, нагревом в продуктах сгорания углеводородов, индукционным нагревом в электромагнитных печах, нагревом в лазерных потоках и т.п.

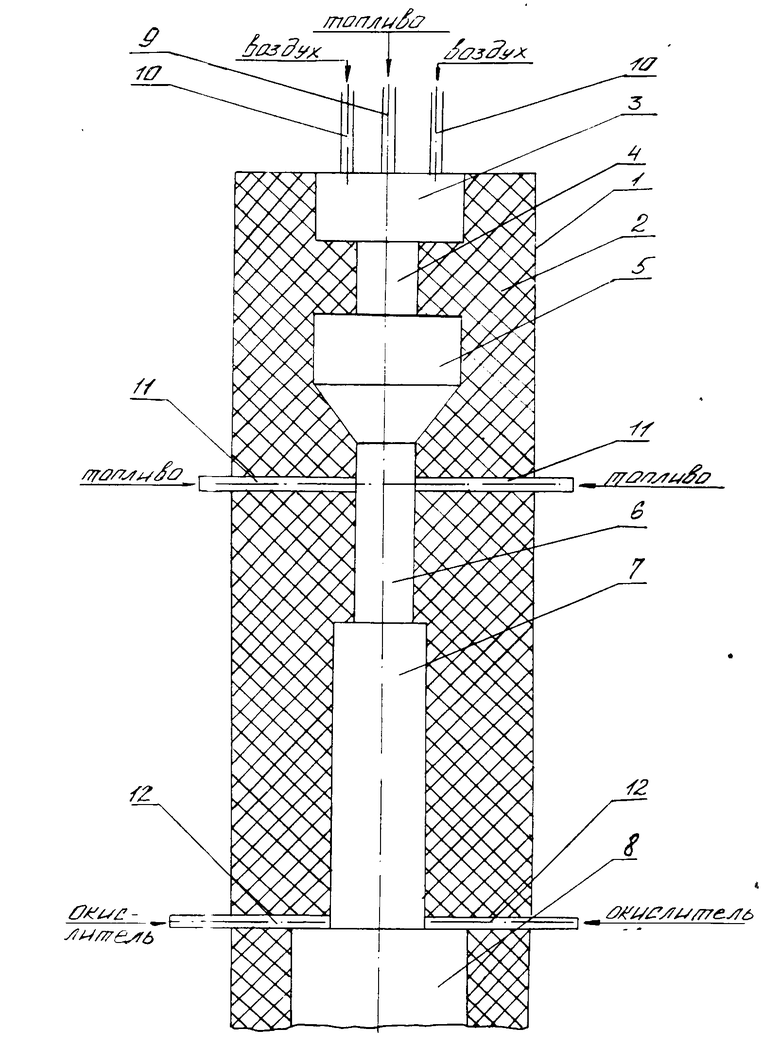

На чертеже показано устройство для осуществления предлагаемого способа сжигания углеводородов.

Устройство содержит корпус 1, теплоизоляцию 2, смесительную камеру 3, смесительный канал 4, камеру 5 сгорания вспомогательного топлива, смесительный канал 6, канал 7 образования высокотемпературной и сверхактивной углеводородной среды, камеру 8 сгорания высокоактивной углеводородной среды, патрубок 9 подачи вспомогательного топлива, патрубок 10 подачи воздуха для сжигания вспомогательного топлива, каналы 11 подачи основного топлива, каналы 12 подачи окислителя.

Предлагаемый способ сжигания топлива осуществляется следующим образом. В смесительную камеру 3 по патрубку 9 подают вспомогательное топливо в количестве 0,04-0,1 мас. от всего топлива на процесс и по патрубку 10 подают воздух для его сжигания. В камере 3 происходит смешение топлива с воздухом, которое интенсифицируется в канале 4. Из канала 4 смесь подают в камеру 5, где осуществляют ее сжигание с получением высокотемпературных газообразных продуктов сгорания, являющихся одновременно теплоносителем. Из камеры 5 продукты сгорания (теплоноситель) попадают в смесительный канал 6, где осуществляют начальный разогрев основного топлива, поступающего по патрубку 11. Окончательный разогрев основного топлива до 1000-2100оС осуществляют в канале 7. Окислитель подают по каналам 12 в камеру на некотором расстоянии от ее выходного сечения. Образовавшаяся смесь поступает в камеру сгорания 8, где сгорает.

П р и м е р. В устройство для сжигания топлива по патрубку 9 подают керосин в количестве 8 кг/ч для создания высокотемпературного теплоносителя. Для сжигания этого топлива в устройство при 20оС подают 100 нм3/ч воздуха. Сжигание вспомогательного топлива осуществляют в камере 5, на выходе из которой получают высокотемпературный газообразный теплоноситель, который подают затем в смесительный канал 6, куда одновременно подают для нагрева основное топливо в количестве 92 кг/ч. Из смесительного канала 6 образующуюся смесь основного топлива и продуктов сгорания вспомогательного топлива подают в канал 7, где происходит окончательный разогрев основного топлива и, кроме того, завершается смесеобразование. В данном случае основное топливо нагревается в канале 7 до 1700оС. В канал 7 на некотором расстоянии от его выхода вводят нагретый окислитель. Окислитель нагревают до 1200оС, для чего ему сообщают 3,7х105 ккал/ч тепла. Окислителем служит воздух и подают его в количестве 1100 нм3/ч. Перемешивание топлива и окислителя осуществляют в течение 10-4-10-4 с. С помощью предлагаемых приемов сжигание горючей смеси осуществляют за 10-5 с. Практически наблюдается тепловой взрыв во всем объеме узла горения. Температура продуктов горения достигает 3700оС, в то время как в известных способах сжигания она составила бы 2000оС, причем сжигание такой смеси (стехиометрической) представляет собой большие технические трудности.

Данный способ легко реализуем в различных областях промышленности топках паро-водяных котлов, топках генераторов, поршневых, реактивных и ракетных двигателях, сажевых реакторах для получения сажи, в печах дожига отходящих газов сажевого производства.

Способ позволяет создавать топочные устройства с очень высокой теплонапряженностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА К СЖИГАНИЮ | 1997 |

|

RU2137045C1 |

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| Способ сжигания отходящих газов сажевого производства | 1984 |

|

SU1183783A1 |

| Способ термохимической обработки угольной пыли и устройство для его осуществления | 1987 |

|

SU1459705A1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В ВАГРАНКЕ | 2007 |

|

RU2340855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ СМЕСИ | 2019 |

|

RU2709497C1 |

| Способ поточной стадийной термохимической деструкции углеродсодержащих веществ и устройство для его реализации | 2021 |

|

RU2791574C1 |

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

Изобретение относится к теплотехнике, в частности к сжиганию углеводородов, и может применяться в топочных устройствах различных отраслей промышленности: в цилиндрах поршневых двигателей, в топках пароводяных котлов, трубореактивных и ракетных двигателях, реакторах для получения сажи. Задачей изобретения является интенсификация процесса сжигания углеводородов. Сущность изобретения: способ сжигания углеводородного топлива включает предварительный его нагрев до 1000-2100°С, смешение с окислителем в течение 10-7- 10-4 /C . Скорость нагрева углеводородного топлива 107- 109- град/C . Окислитель нагревают до 500-1700°С. 1 ил.

СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА путем предварительного нагрева этого топлива, последующего смешения его с окислителем и сжигания образовавшейся смеси, отличающийся тем, что углеводородное топливо нагревают до 1000 2100oС со скоростью нагрева 107 109 град/с, а смешение его с окислителем осуществляют в течение 10-7 - 10-4 с, при этом окислитель предварительно нагревают до 500 - 1700oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горелка для сжигания жидкого топлива | 1960 |

|

SU143185A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-10—Публикация

1992-05-28—Подача