Изобретение относится к производству тугоплавких огнеупорных материалов и может быть использовано в металлургической и стекольной промышленности, например, для изготовления тиглей высокочастотных печей, футеровки высокотемпературных электропечей и др.

Известно устройство, где с помощью направленных плазменных струй производится термообработка различных материалов. Устройство представляет собой реактор, в верхней части которого имеются три плазменных сопла, а в нижней поддон для расплава, выполненный с возможностью перемещения в осевом направлении. Генераторы плазмы и камера реактора снабжена электромагнитной системой для вращения плазменных струй вокруг оси камеры. Дисперсный материал подается по оси камеры в область схождения трех плазменных струй, вытекающих из сопел под углом к оси камеры. Материал захватывается вращающимися плазменными струями, нагревается и расплавляется с образованием слитка на поддоне, который затем извлекается из камеры [1] Недостатком известного устройства является периодичность процесса термообработки дисперсного материала, а также низкая производительность аппарата, вследствие малой протяженности плазменной зоны и резкого снижения температуры плазмы в направлении к расплаву. Плазменные струи в реакторе концентрируются в малой зоне, объем камеры лишь частично заполнен плазмой. Все это делает аппарат непригодным для плавления тугоплавких огнеупорных материалов, например, двуокиси циркония.

В другой камере поперечное магнитное поле создается между полюсами электромагнита, обмотки которого включены последовательно в цепь тока дуги. Как показали экспериментальные данные по распределению величины магнитной индукции вдоль оси плазмотрона, кривая распределения имеет ярко выраженный максимум на уровне полюсных наконечников электромагнита. Важно использовать это экстремальное значение индукции для максимального вытягивания петли дуги из межэлектродного промежутка. Вытягивание дуги приводит к росту напряжения и снижению тока дуги, и благоприятно влияет на формирование плавильной зоны в реакционном объеме и снижению эрозии электродов.

Экспериментально определено оптимальное расстояние от внешней поверхности электродов до стенки дуговой камеры. Оно выражается соотношением 1 ≅ L/l ≅ 5, где l минимальный зазор в свету между внутренними краями стержневых электродов.

Максимально возможному использованию магнитного поля способствует и выполнение камеры секционированной. Во-первых, секционирование дуговой камеры уменьшает влияние стенок на величину и фазу переменных составляющих магнитного поля. Во-вторых, нержавеющая сталь, из которой изготовлены секции, практически полностью пропускает переменное магнитное поле, не ослабляя его.

Описанная конструкция обеспечивает повышение надежности установки за счет исключения пробоев на корпусе, а также повышение эффективности процесса обработки тугоплавких материалов благодаря дополнительному управлению магнитным полем путем перемещения электромагнитной системы вдоль оси камеры и определению оптимального расстояния от электродов до внешней стенки дуговой камеры.

Однако длительная эксплуатация установки в промышленных условиях показала некоторые недостатки в ее работе. Прежде всего есть резерв по повышению эффективности процесса переработки материалов путем более точного управления магнитным полем. Работа реактора показала, что не всегда используется максимальное значение магнитной индукции для возможно большего вытягивания петли дуги из межэлектродного промежутка. Видимо, следует увязывать местоположение полюсных наконечников электромагнита с расстоянием в свету между стержневыми электродами

Кроме того, в процессе длительной работы реактора выяснилось, что возможна разгерметизация камеры вследствие образования зазора между электроизолированными друг от друга секциями. Это происходит из-за выгорания электроизоляционного материала (стеклоткани).

И наконец, опыт эксплуатации реактора показал, что надежность его работы может быть повышена за счет более точной подачи стержневых электродов в процессе плавки с учетом разной скорости выгорания анода и катода, а также за счет мер, снижающих перегрев и эрозию электродов.

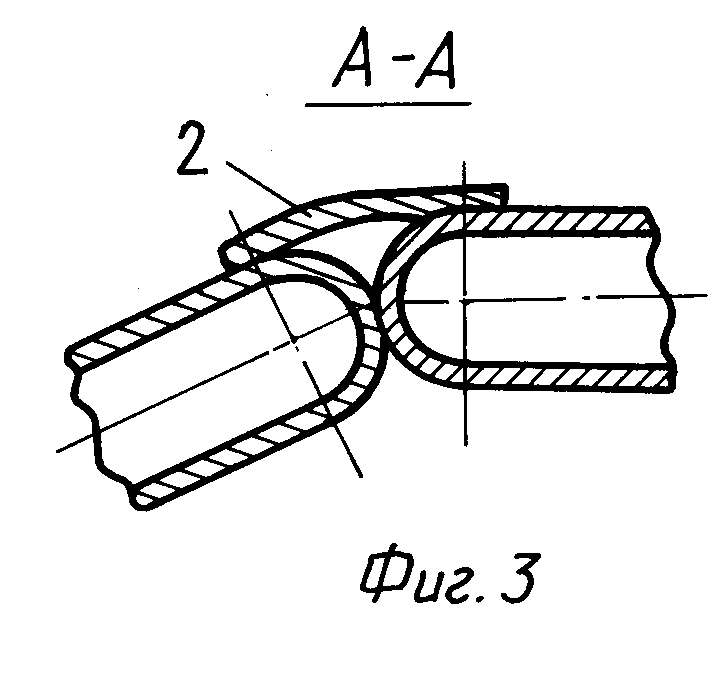

В основу изобретения положена задача создания плазменного реактора, характеризующегося повышенным ресурсом и надежностью работы, а также высокой эффективностью переработки в нем тугоплавких материалов. Поставленная задача решается посредством устройства, содержащем дуговую камеру, выполненную из продольных электроизолированных секций, два стержневых электрода с механизмом подачи, окружающий дуговую камеру, магнитопровод с двумя парами полюсных наконечников с размещенными на них катушками, в котором, согласно изобретению, расстояние от максимума индукции магнитного поля полюсных наконечников до концов электродов (h) и минимальный зазор в свету между электродами (l) связаны зависимостью 1 ≅ l/h ≅ 2, а механизм подачи электродов выполнен с возможностью автоматической подачи анода и катода с разной скоростью. Кроме того, согласно изобретению, предусмотрены другие усовершенствования в механизме подачи электродов и в конструктивном исполнении самой камеры. В частности, в механизме подачи электродов предусмотрена водоохлаждаемая втулка, предохраняющая электроды от перегрева и снижающая их эрозию. Для фиксации положения электродов и крепления механизма подачи последний установлен на кронштейне, имеющем три степени свободы. Использование кронштейна позволяет к тому же электрически изолировать механизм подачи электродов от крышки реактора. Для повышения степени герметизации секционированной камеры в местах стыка продольных секций плотно приварены накладки из металлических полос, а внутренняя поверхность секций электроизолируется покрытием из оксидного материала, например, окиси алюминия.

Перечисленные конструктивные усовершенствования обеспечивают в целом эффективную и надежную работу плазменного реактора.

Заявляемые пределы соотношения 1 ≅ ≅ l/h ≅ 2 определяют номинальный режим работы реактора, когда расстояние между концами электродов l 30-60 мм. Выбор расстояния от концов электродов до максимума магнитной индукции в зависимости от расстояния в свету между концами электродов обеспечивает наиболее оптимальное использование магнитного поля. При выходе отношения l/h ≅ 1 за нижний предел не используется максимум магнитного поля, силы Лоренца оказывается недостаточно для вытягивания дуги. При l/h ≥2 и возникает опасность затягивания дуги на крышку реактора.

Для выдерживания отношения l/h в заявляемых пределах важно поддержание концов электродов при работе реактора на одном уровне.

Как показала промышленная эксплуатация установки, это возможно при условии, что анод будет подаваться в два раза быстрее, чем катод. Такое условие обеспечивается специально разработанным блоком автоматического управления, работающим от трех независимых параметров (подача анода, подача катода и вытяжка наплавленного материала).

Установка герметизирующих накладок в местах соединения продольных секций дуговой камеры, а также дополнительная электроизоляция их внутренних поверхностей существенно повышает ресурс работы реактора и устраняют опасность шунтирования и прожога камеры дугой.

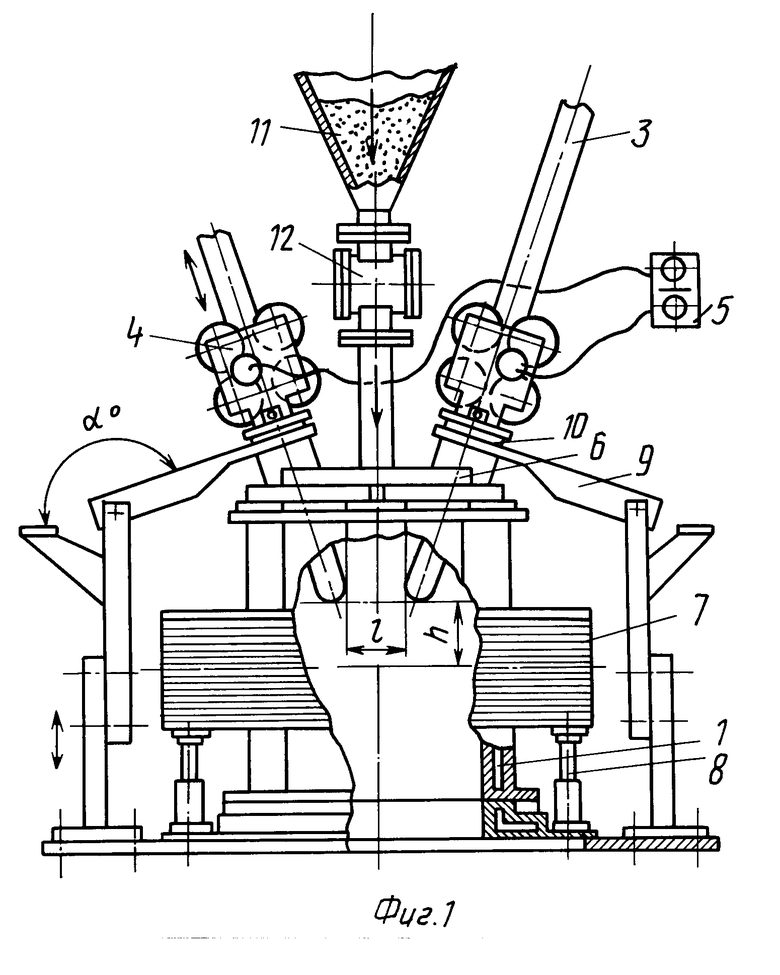

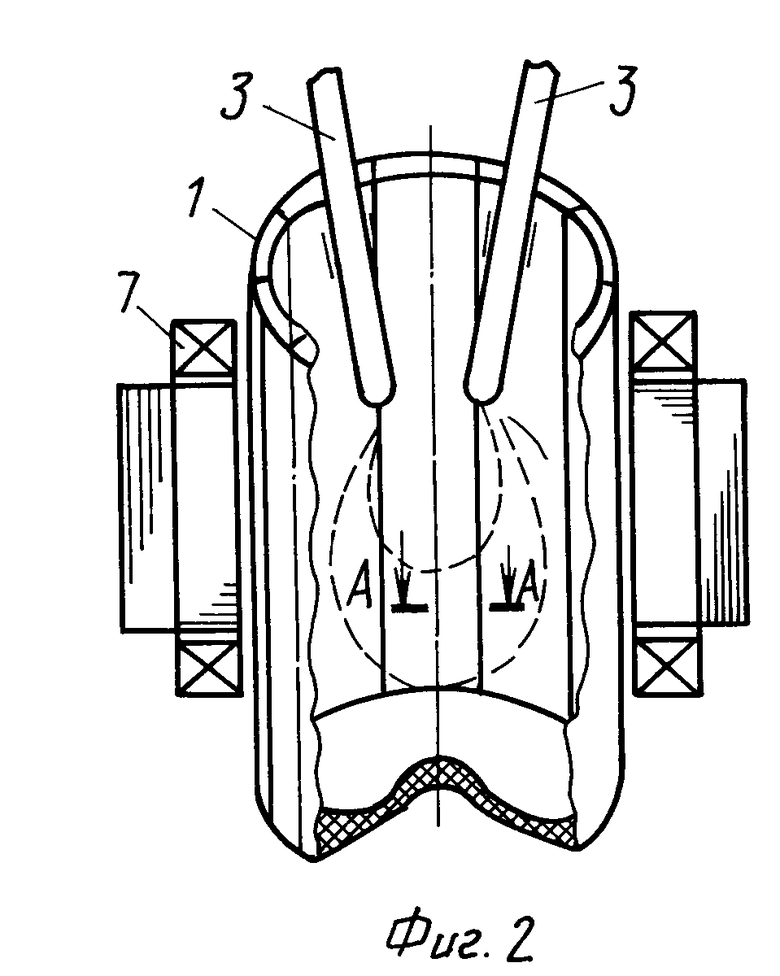

На фиг. 1 схематически представлен общий вид реактора; на фиг.2 дуговая камера; на фиг.3 разрез по А-А на фиг.2.

Плазменная технологическая установка содержит дуговую камеру, составленную из продольных электроизолированных секций 1 с накладками 2 из полос нержавеющей стали, два стержневых электрода 3 с механизмом подачи электродов 4, связанным с блоком управления 5 (БУ) крышку 6, магнитную систему 7 с регулировочным винтом 8. Механизм подачи 4 крепится на кронштейне 9 и снабжен втулкой 10 для охлаждения электродов. Перерабатываемый материал подается из бункера 11 с барабанным питателем 12.

Реактор работает следующим образом. Предварительными экспериментальными плавками в зависимости от мощности реактора и вида перерабатываемого материала определяется конкретное расстояние l. Затем с помощью регулировочного винта 8 устанавливается в заявляемых пределах расстояние h от полюсных наконечников электромагнита 7 до концов графитовых электродов 3. После зажигания дуги между электродами и последующей их разведения до выбранного расстояния l из бункера 11 через питатель 12 подается шихта. В первые несколько минут, до образования гарнисажа на стенках камеры, шихта подается с пониженным расходом. Затем расход доводят до номинального и в процессе плавки поддерживают на этом уровне. Критерием стабильности процесса и оптимальности выбранных параметров является показания приборов на уровне максимально возможных значений (U 300-350 В, I 1000-1200А) и отсутствие пробоев в реакционной камере. Межэлектродный зазор l поддерживается при помощи механизма подачи электродов 4, куда поступает сигнал из блока управления 5 (БУ), имеет три независимых канала управления, каждый канал имеет релейные устройства, связанные с приводами механизмов подачи электродов и вытяжки расплава. Блок состоит из семи модулей и представляет собой цифровую схему циклического многоканального управления. Работа автоматического блока управления отличается высокой помехоустойчивостью и стабильностью заданного соотношения периодичности и длительности подачи, благодаря чему концы электродов в процессе плавки находятся точно на одном уровне, несмотря на разную скорость выработки анода и катода.

Испытания плазменного реактора с секционированной дуговой камерой и предлагаемыми усовершенствованиями в выполнении секций камеры и механизма подачи электродов с блоком управления показали надежную, экономичную и высокоэффективную работу установки.

В настоящее время плазменная технологическая установка, усовершенствованная согласно изобретению, внедрена на Первоуральском динасовом и Красногоровском огнеупорных заводах по плавке кварцевого стекла, кроме того, установка внедрена на Подольском огнеупорном заводе по плавке двуокиси циркония. Завершен монтаж установки на карьере "Гора Хрустальная" Екатеринбургской области.

Использование изобретения обеспечивает повышение производительности почти в два раза, повышение качества плавленного материала, экономию энергозатрат и значительное увеличение ресурса работы деталей и узлов установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2151987C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР И СПОСОБ ЕГО ПУСКА | 2001 |

|

RU2225685C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

Существо изобретения: при минимальном межэлектродном зазоре l =30-60 мм, характерном для номинального режима работы реактора, отношение l/h выбрано в пределах 1≅ l/h≅ 2, где h - расстояние от уровня полюсных наконечников до концов электродов, при этом механизм подачи электродов выполнен с возможностью подачи анода и катода с разной скоростью. Для фиксации положения электродов и крепления механизм подачи последней установлен на кронштейне, имеющем три степени свободы. Для повышения герметизации секционированной камеры в местах стыка продольных секций закреплены накладки из металлических полос, а внутренняя поверхность секций электроизолируется покрытием из оксидного материала. Это позволяет повысить эффективную и надежную работу плазменного реактора при переработке тугоплавких огнеупорных материалов. 3 з.п. ф-лы, 3 ил.

| Аналоговое запоминающее устройство | 1986 |

|

SU1381603A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-05-10—Публикация

1993-05-27—Подача