Изобретение относится к огнеупорной промышленности, а именно к печам для плавки оксидных материалов, которые используются для производства высококачественных огнеупоров.

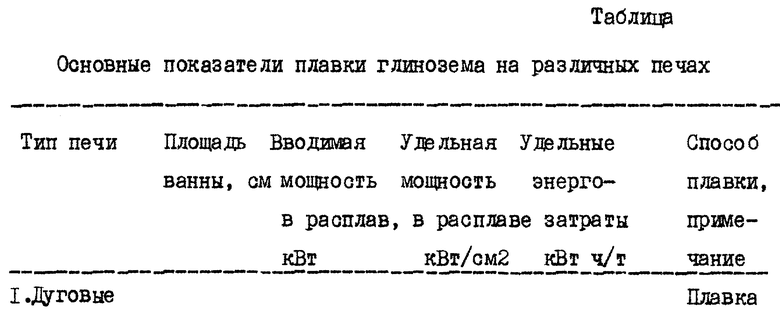

Известны рудовосстановительные печи и, в частности дуговые печи для плавки оксидных материалов как на блок (магнезит), так и на слив (электрокорунд, муллит, бадделеито-корунд и другие на основе глинозема) (Промышленные установки электродугового нагрева и их параметры. Под общ.ред. Л. Е. Никольского. М., Энергия, 1971 г.). Все они периодического действия и имеют удельную мощность (подводимая мощность, отнесенная к площади ванны) на уровне 0,02 - 0,06 кВт/см2. Низкая удельная мощность этих печей позволяет получать низкие удельные энергозатраты на процесс плавки, но не позволяет осуществлять непрерывный процесс плавки с вытягиванием направленного блока (см. таблицу 1, п.1).

Известна индукционная печь для непрерывной плавки оксидных материалов в холодном тигле - "Кристалл-402" (Индукционный нагрев при производстве особо чистых материалов. В.М.Бындин и др. Библиотечка высокочастотника-термиста, Вып. 12. Ленинград, "Машиностроение", Ленинградское отделение, 1980 г.), Данная печь обладает очень высокой удельной мощностью 0,5 - 0,7 кВт/см2, что позволяет осуществлять непрерывный процесс плавления и, как следствие, имеет высокие удельные энергозатраты на переплав материалов (см. таблицу 1, п.2).

Известен плазменный реактор постоянного тока (Патент РФ N 2035128, H 05 B 7/22, 1995 г.). Реактор относится к плазмотронам совмещенного типа, где зона генерирования плазмы и зона переработки материалов объединены в одной дуговой камере. Он содержит водоохлаждаемую секционированную камеру, крышку с устройством для ввода сырья, два стержневых электрода диаметром 50 мм, электромагнитную систему для вытягивания дуги из-под электрода и механизм опускания блока для непрерывной плавки. Размеры камеры и подводимая мощность подобраны так, чтобы обеспечивать удельную мощность в расплаве на уровне 0,2 - 0,4 кВт/см2.

Данный плазменный реактор неплохо себя показал при непрерывной плавке кварцевого стекла за счет образования налета диэлектрического диоксида кремния на стенках камеры, однако при попытках плавки других оксидных материалов и, в частности глинозема, из-за высокой удельной мощности в расплаве и электромагнитной системы происходят пробки дуги на элементы плазменного реактора, как правило через 20 - 30 минут работы, и через несколько пробоев реактор выходит из строя и процесс наплавления приходилось прекращать. Кроме этого плазменный реактор имеет низкую производительность (по глинозему - до 60 кг/час) и высокие удельные энергозатраты на переплав (см. таблицу 1, п. 3).

Основными причинами пробоев наряду с высокой удельной мощностью в расплаве (0,2 - 0,4 кВт/см2) являлись магнитная система, вытягивающая дугу из-под электродов, и секционированная камера, что резко снижало ее магнитное влияние на стабильное горение дуги.

Целью данного изобретения является обеспечение непрерывности процесса плавки различных оксидных материалов при высокой производительности и низких удельных энергозатратах процесса плавки.

Поставленная цель достигается тем, что ванна плазменно-дуговой печи выполнена цельнометаллической в виде эллипса, по большой оси которого расположены электроды, а площадь ванны выбрана в соответствии с подводимой мощностью таким образом, чтобы обеспечить удельную мощность в расплаве на уровне 0,08 - 0,12 кВт/см2.

В заявляемой плазменно-дуговой печи вместо магнитной системы с катушками используется магнитное влияние цельнометаллической камеры, которое вызывается самим рабочим током, способствует стабилизации горения дуги на расплав и препятствует пробою на элементы реактора. Уменьшив количество секций с 12 (прототип) до 6, экспериментально установили, что количество пробоев уменьшилось, а интервал между ними увеличился до 40 - 60 минут. После этого в процессе подбора площади ванны ее изготовили из двух секций - стабильность процесса плавки возросла, а интервал между пробоями увеличился до 2 - 3 часов. Использование цельнометаллической ванны исключило пробои и обеспечило стабильность процесса плавления. Однако такой эффект, как показала практика, проявляется только при камере в виде эллипса и когда ее площадь подобрана в соответствии с подводимой мощностью таким образом, чтобы обеспечить удельную мощность в расплаве на уровне 0,08 - 0,12 кВт/см2.

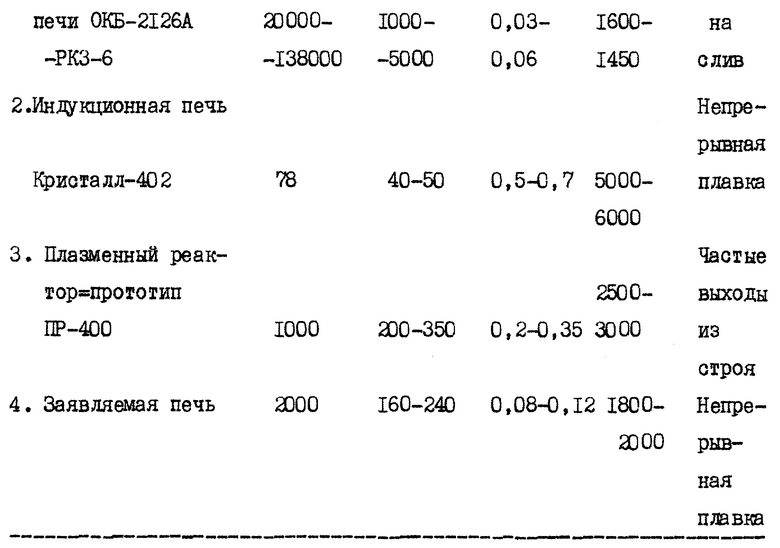

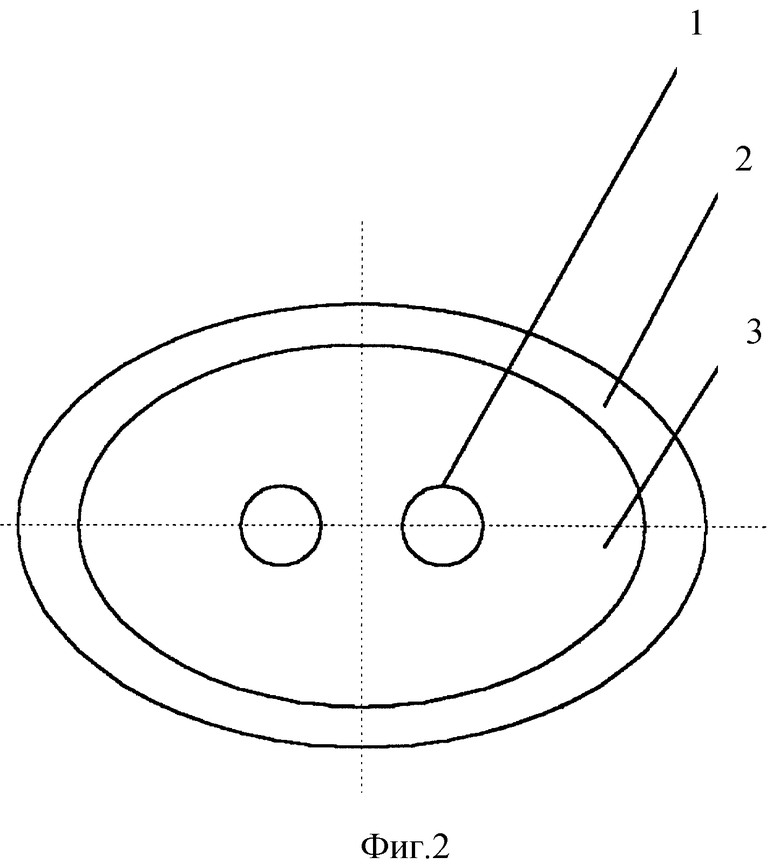

На фиг. 1 представлен общий вид печи; на фиг. 2 - вид сверху.

Пример конкретного исполнения. Плазменно-дуговая печь постоянного тока имеет цельнометаллическую ванну в виде эллипса 2 с размерами 600•400 мм и площадью 2000 см2, электроды 1 имеют диаметр 100 мм и выставлены вдоль большой оси на расстоянии 80 - 100 мм. Под ними образуется ванна расплава 3, который кристаллизуется в слиток 4 и непрерывно опускается за счет механизма перемещения 5. Плавки различных оксидных материалов и, в частности глинозема, проводили на мощности 160 - 240 кВт при напряжении на электродах 120 - 140 В и токе 1,3 - 2,0 кА, что обеспечивало удельную мощность в расплаве на уровне 0,08 - 0,12 кВт/см2.

При проведении плавки глинозема на мощности ниже 160 кВт (удельная мощность в расплаве меньше 0,08 кВт/см2) снижается производительность печи ниже 80 кг/час и происходили проливы расплавленного материала, что требовало прекращения непрерывного направления.

При проведении плавки глинозема на мощности выше 160 кВт и ниже 240 кВт (удельная мощность в расплаве 0,08 - 0,12 кВт/см2) имел место непрерывный процесс плавки с производительностью 90 - 110 кг/час и удельными энергозатратами 1800 - 2000 кВтч/т (см. таблицу 1, п.4).

При проведении плавки глинозема на мощности выше 240 кВт (удельная мощность в расплаве больше 0,12 кВт/см2) производительность печи падала ниже 80 кг/час и удельные энергозатраты возрастали выше 2200 кВтч/т из-за частых пробоев на элементы печи и их быстрому выходу из строя.

Основные показатели процесса плавки глинозема на различных печах приведены в таблице.

Заявляемая печь обеспечивает непрерывный процесс плавки с производительностью в 1,5 - 1,8 больше чем прототип и одновременно имеет меньше в 1,3 - 1,5 раза удельные энергозатраты чем у прототипа.

Как показала практика, только заявляемый диапазон удельной мощности при цельнометаллической эллипсоидной ванне обеспечивает одновременно и непрерывный процесс наплавления при высокой производительности и относительно низкие удельные энергозатраты на переплав оксидных материалов.

Заявляемая печь пущена в эксплуатацию на ОАО "БКО" для плавки глинозема бадделеитового концентрата и других оксидных материалов.

Экономический эффект от ее применения составляет от 2 до 8 тыс. рублей в месяц в зависимости от переплавляемого оксидного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИОКСИДАНТА | 1998 |

|

RU2147565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЛИНОЗЕМА | 2002 |

|

RU2205152C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ НЕФЕЛИНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688083C1 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

| Способ непрерывного плавления дисперсной шихты в печи постоянного тока со стекающим слоем расплава | 1991 |

|

SU1781306A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО УГЛЕТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476599C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ШЛАКОВ | 1998 |

|

RU2148664C1 |

Плазменно-дуговая печь постоянного тока для плавки оксидных материалов применяется в огнеупорной промышленности для производства высококачественных плавленных порошков. Плазменно-дуговая печь постоянного тока имеет ванну, выполненную цельнометаллической в виде эллипса, по большой оси которого расположены электроды, а площадь ванны выбрана в соответствии с подводимой мощностью таким образом, чтобы обеспечить удельную мощность в расплаве на уровне 0,08-0,12 кВт/см2. Технический результат: обеспечение непрерывного процесса плавки различных оксидных материалов при высокой производительности и низких удельных энергозатратах процесса плавки. 2 ил., 1 табл.

Плазменно-дуговая печь постоянного тока для плавки оксидных материалов, включающая ванну для расплава и электроды, отличающаяся тем, что ванна выполнена цельнометаллической в виде эллипса, по большой оси которого расположены электроды, а площадь ванны выбрана в соответствии с подводимой мощностью таким образом, чтобы обеспечить удельную мощность в расплаве на уровне 0,08 - 0,12 кВт/см2.

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1993 |

|

RU2035128C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1990 |

|

RU2069651C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ И ДУГОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048662C1 |

| RU 2070777 C1, 20.12.1996 | |||

| БОРТНИЧУК Н.И | |||

| и др | |||

| Плазменно-дуговые плавильные печи | |||

| - М.: Энергоиздат, 1981, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-06-27—Публикация

1998-10-02—Подача