Изобретение относится к пищевой промышленности, в частности к способам получения кисломолочных продуктов.

Известен способ получения кисломолочного продукта (простокваши обыкновенной), включающий нормализацию сырья, тепловую обработку при 80-90оС в течение 2-3 мин, охлаждение до температуры сквашивания, заквашивание с использованием чистых культур мезофильных молочнокислых стрептококков, причем количество закваски составляет 5% от количества сырья и закваску вносят при перемешивании с последующим перемешиванием смеси в течение 13-17 мин, сквашивание при температуре 28оС в течение 6-7 ч до образования сгустка с кислотностью 75-85оТ с последующим охлаждением и розливом продукта. Перед розливом продукт также перемешивают.

Недостатком продукта является его относительно невысокая питательная ценность. Предусмотрена возможность модификации продукта с использованием различных заквасок чистой культуры термофильных молочнокислых стрептококков и болгарской палочки для производства простокваши мечниковской, чистой культуры термофильных молочнокислых стрептококков и ацидофильной палочки для простокваши ацидофильной и т.п. Однако указанные модификации продукта незначительно увеличивают его питательные свойства.

Повышение питательных свойств, биологической ценности кисломолочного продукта возможно при использовании закваски, содержащей продуценты витаминов группы B. Указанный способ является наиболее близким по технической сути и достигаемому результату к изобретению.

Известный способ осуществляется следующим образом.

Исходное сырье нормализуют по жиру, гомогенизируют, пастеризуют с выдержкой при температуре 91-94оС в течение 2-8 мин или при 85-87оС в течение 10-15 мин, охлаждают до температуры заквашивания 32-34оС, вводят закваску, содержащую продуценты витаминов группы B в количестве 5% от общего объема заквашиваемой смеси, причем закваску вносят одновременно с заквашиваемой смесью или перед подачей последней в резервуар при включенной мешалке и заквашенную смесь перемешивают в течение 5-9 мин. Сквашивание смеси ведут при температуре 30-32оС в течение 4-6 ч, окончание сквашивания определяют по образованию молочного сгустка кислотностью 68-76оТ. По окончании сквашивания смесь охлаждают, причем в процессе охлаждения (через 2-3 ч) проводят перемешивание молочного сгустка в течение 5-10 мин и продолжают охлаждение до 14-20оС. Готовый продукт перемешивают и разливают в потребительскую тару.

Известный способ позволяет повысить питательность готового продукта за счет наличия в нем определенного количества продуцентов витаминов группы B, однако технология не позволяет достаточно полно использовать возможности закваски. Так, например, количество витамина B(12) в готовом продукте незначительно, кроме того, относительно велика доля клеток молочнокислых бактерий.

Цель изобретения повышение питательности продукта за счет более полного использования питательных свойств закваски, содержащей продуценты витаминов группы B и увеличение срока хранения продукта.

Это достигается тем, что в способе получения кисломолочного продукта после подготовки и очистки исходного сырья, его гомогенизации и пастеризации выдержку ведут при температуре 95-97оС в течение 15-20 мин, а после охлаждения смеси до температуры 34-36оС и подачи сырья в емкость туда же подают закваску и перемешивание ведут не более 5 мин, сквашивание ведут при температуре 33-35оС в течение 5-6 ч до образования сгустка с кислотностью 60-65оТ с последующим охлаждением до 14-20оС со скоростью 2,0-4,0оС/ч без перемешивания и розливом продукта в потребительскую тару.

Продукт может изготовляться с добавлением ароматических и вкусовых веществ, которые вводят в соответствие с технологическими требованиями либо в исходное сырье после нормализации (например сахар, ванилин), либо на другой стадии процесса (например корицу в виде молочной вытяжки сразу после заквашивания смеси).

Пастеризация, выдержка, заквашивание, сквашивание и охлаждение могут вестись в одной емкости, что позволяет значительно снизить возможность развития посторонней микрофлоры, подавляющей истинную, и также повысить питательность продукта и срок его хранения.

Указанная совокупность признаков позволяет наиболее полно использовать свойства закваски и получить продукт с наиболее высокими потребительскими качествами.

Известна выдержка смеси при приготовлении кисломолочного продукта при повышенной температуре 92-95оС в течение 15-20 мин. Однако в известном решении данная операция направлена на достижение эффекта обеззараживания при сохранении требуемых свойств сырья сохранения содержания доступного лизина и оксиметилфурфурола. Кроме того, в указанном решении используется закваска на чистых культурах бифидобактерий, выращенных на обработанном бета-галактозидазой молоке. В предложенном решении используется другая закваска, причем установлено, что наиболее полно ее свойства проявляются в том случае, если после выдержки при повышенной температуре, охлаждения до температуры сквашивания и перемешивания устанавливаются наиболее оптимальные окислительно-восстановительные характеристики среды.

При использовании молока и молочных смесей и с учетом особенностей процесса целесообразно использовать для определения оптимальных условий показатель rH(2), определяемый на основе измерения окислительно-восстановительного потенциала среды, измеренного по стандартной методике с использованием электрода сравнения. Данный показатель использовался для характеристик водных растворов. При определении показателя rH(2) использовался хлорсеребряный электрод сравнения.

При осуществлении предложенного способа после выдержки при температуре с последующим охлаждением и перемешиванием показатель rH(2) 18. В этом случае происходит активное развитие анаэробных компонентов в закваске. На формирование оптимального режима влияют как температура и время выдержки, так и интенсивность перемешивания после введения закваски. При снижении температуры и уменьшении времени выдержки невозможно достичь требуемых окислительно-восстановительных характеристик сырья, что ведет к ухудшению процесса сквашивания, при увеличении параметров происходят необратимые изменения в сырье, которые подавляют процесс сквашивания.

В прототипе подачу закваски в резервуар осуществляют до подачи сырья или одновременно с ним, причем подача ведется в нижнюю часть резервуара. Это приводит к тому, что возможно оседание закваски на дне резервуара, что и требует относительно длительного перемешивания (в течение 15 мин), однако такое перемешивание приводит к значительному повышению окислительно-восстановительного потенциала среды (до rH(2) 24 и выше), что задерживает сквашивание и неприемлемо для заквасок, в которых ведущей группой являются анаэробы.

В предложенном решении осуществляют ввод закваски после подачи сырья в резервуар, а перемешивание ведут не более 5 мин, что позволяет избежать перечисленных выше недостатков и достичь поставленную цель.

Заквашивание по предложенному решению ведут при 34-36оС, что является оптимальным для используемых заквасок. При температуре ниже указанного предела замедляется процесс сквашивания, а при температурах выше подавляются отдельные группы компонентов закваски, что не позволяет получить продукт требуемого качества.

Сквашивание по предложенному решению ведут при 31-35оС. При проведении процесса при более низких температурах увеличивается продолжительность технологического цикла, что приводит к развитию посторонней микрофлоры, а при превышении температур, указанных в интервале, нарушается соотношение микроорганизмов в сторону увеличения молочнокислых бактерий, что подавляет продуценты витаминов группы B и уменьшает выход продуктов их метаболизма в продукт.

Процесс сквашивания по предложенному решению заканчивают при образовании сгустка с кислотностью 60-65оТ, что ниже, чем по прототипу, причем после окончания сквашивания в отличие от прототипа не проводят перемешивание. Это позволяет сохранить окислительно-восстановительные свойства продуктов (показатель rH(2) 5), что позволяет увеличить срок хранения продукта без потери его свойств. Увеличение кислотности и перемешивание увеличивают rH(2) до величины порядка 14, что снижает питательные свойства продукта и уменьшает его срок хранения. Кислотность сгустка менее 60оТ говорит о незрелости продукта.

Известно проведение процесса сквашивания при изготовлении кисломолочного продукта до достижения кислотности сгустка 60-90оТ.

Однако в известном решении указан широкий интервал, неприемлемый для используемых в предложенном решении заквасок, которые не являются традиционными. При осуществлении предложенного решения существенным является сохранение рН среды на всем протяжении процесса не ниже значения 4,6, что и определяет заявляемую совокупность параметров. Данная закономерность не является очевидной при анализе известных решений.

Существенным для осуществления предложенного способа является относительно большая скорость охлаждения продукта после окончания сквашивания. При более медленном охлаждении скорость менее 2,0оС в 1 ч возникает вероятность подавления истинной микрофлоры побочными продуктами, верхний предел ограничен возможностями используемой аппаратуры.

Сравнение предложенного решения с известными показывает, что оно соответствует критериям изобретения.

П р и м е р. Исходное сырье молоко или молочную смесь нормализуют по жиру, очищают от посторонних примесей, гомогенизируют, пастеризуют при 96оС в трубчатом пастеризаторе и подают в емкость, где выдерживают при 96оС в течение 15 мин, охлаждают до температуры 34оС, вводят закваску, содержащую продуценты витаминов группы B в количестве 5% от объема смеси, и перемешивают в течение 4 мин. При этом температура заквашиваемой смеси составляет 33оС и окислительно-восстановительный потенциал rH(2) равен 18. Сквашивание ведут в течение 5 ч, при этом в течение процесса рН не опускается ниже 4,83, rH(2) 8,8. При достижении кислотности сгустка 65оТ включают охлаждение, которое ведут со скоростью 3оС в 1 ч до 20оС. Продукт подают на розлив. Количество витамина B(12) составляет 22 мкг/л. Вкус приятный, нежный, слегка щиплющий, консистенция гомогенная.

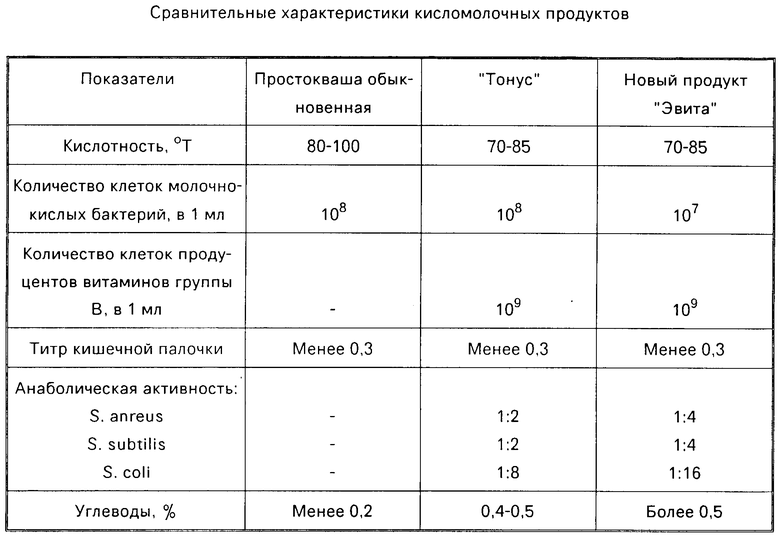

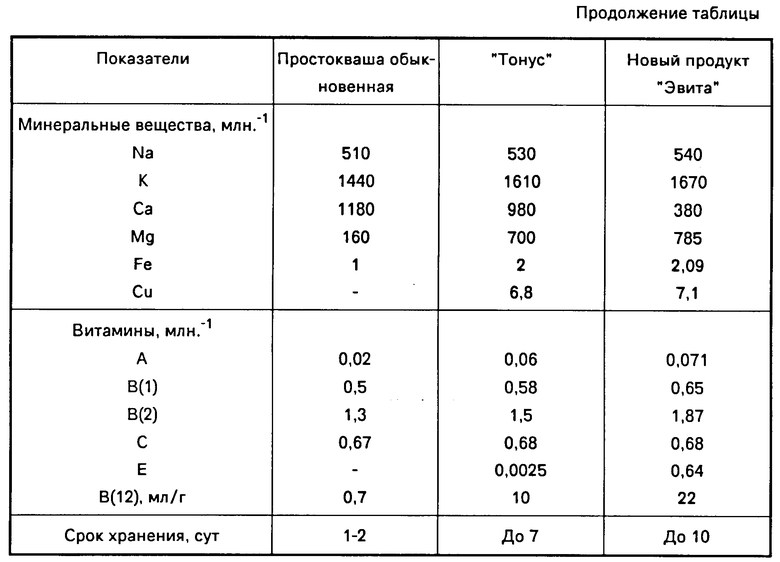

Сравнительные характеристики продуктов, полученных предложенным способом и по способу-прототипу, приведены в таблице.

Как показывает анализ представленных данных, продукт, полученный предложенным способом, имеет следующие преимущества: при одинаковом общем содержании клеток продуцентов витаминов группы B содержание витамина B(12) в новом продукте более чем в два раза выше, что увеличивает потребительские свойства продукта, и, кроме того, следует отметить увеличение содержания других витаминов и микроэлементов. Уменьшение по сравнению с прототипом количества молочнокислых бактерий также способствует повышению питательных свойств продукта за счет увеличения в нем пропионовой, уксусной и муравьиной кислот и их солей. Указанная структура питательных веществ в полученном продукте позволяет применять его как лечебное средство. Также значительно увеличивается срок хранения продукта, что также увеличивает его потребительские свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ | 1994 |

|

RU2077215C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 1991 |

|

RU2025075C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО ПРОДУКТА | 1992 |

|

RU2020829C1 |

| Способ производства творога | 1979 |

|

SU1009390A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСМЕТАНЫ | 2000 |

|

RU2169474C1 |

| Способ получения кисломолочного напитка "новинка | 1977 |

|

SU682213A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА "ЦЕЛЕБНЫЙ" | 2000 |

|

RU2195127C2 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО НАПИТКА. | 2015 |

|

RU2586486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОГУРТА. | 2015 |

|

RU2586487C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО ПРОДУКТА "РАДУЖНЫЙ" | 1998 |

|

RU2132136C1 |

Использование: в молочной промышленности. Сущность изобретения: способ заключается в подготовке, очистке исходного сырья, его гомогенизации и пастеризации. Затем проводят выдержку при температуре 95-97°С в течение 15-20 мин, охлаждение до температуры 34-36°С, подачу смеси в емкость с последующим введением закваски с перемешиванием не более 5 мин, сквашивание при температуре 31-35°С в течение 5-6 ч до образования сгустка с кислотностью 60-65°Т с последующим охлаждением до 14-20°С со скоростью 2-4°С/ч без перемешивания и розливом продукта в потребительскую тару. Продукт может изготовляться с добавлением ароматических и вкусовых веществ. Пастеризация, выдержка, заквашивание, сквашивание и охлаждение могут вестись в одной емкости. 2 з.п. ф-лы, 1 табл.

| Технологическая инструкция по производству простокваши | |||

| Сборник технологических инструкций по производству молочной продукции | |||

| М.: Минмясомолпром СССР, 1981, с.31-55. |

Авторы

Даты

1995-05-20—Публикация

1992-09-25—Подача