Изобретение относится к обработке металлов давлением и может быть использовано для подачи длинномерного материала, например проволоки, прутка, полосы, ленты в рабочую зону технологической машины, в частности к автоматам для холодной штамповки.

Известно устройство для шаговой подачи длинномерного материала, содержащее размещенные на валах две пары подающих роликов, кинематически связанные с приводным валом посредством обгонной муфты и кривошипно-шатунного механизма, имеющего тягу и кривошип с пальцем, и жесткий упор.

В известном устройстве вследствие консольного расположения водила и обгонной муфты вал нагружен изгибающим и крутящим моментами, что отрицательно сказывается на работоспособности известного устройства при больших знакопеременных усилиях на тяге и подающих роликах порядка 500.1500 кг и числе циклов работы порядка 180.350 циклов в минуту.

Целью изобретения является повышение надежности, точности и производительности шаговой подачи длинномерного материала.

Для этого в предлагаемом устройстве основные звенья, через которые передается крутящий момент и которые являются наиболее нагруженными, водило, обгонная муфта и ведущая шестерня расположены на подшипниках между опорами неподвижной оси, которая закреплена в опорной крышке и корпусе устройства, имеющем конструктивный элемент паз, сопрягаемый с выступом станины технологической машины. Прижим верхних подающих роликов к подаваемому материалу осуществляется от двух раздельных силовых цилиндров через две кинематически независимые системы рычагов, а ведомая часть обгонной муфты и валы нижних подающих роликов снабжены тормозами.

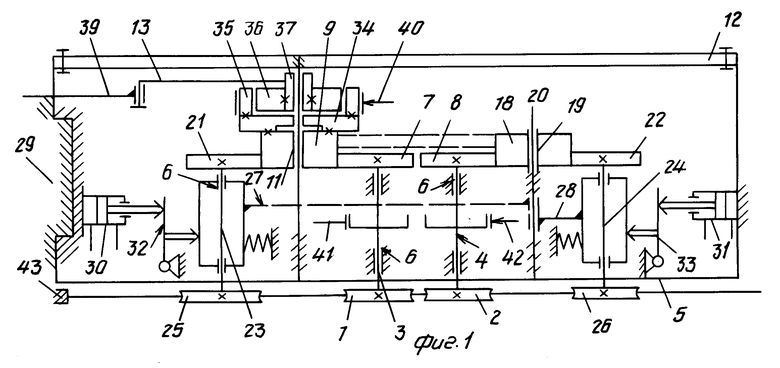

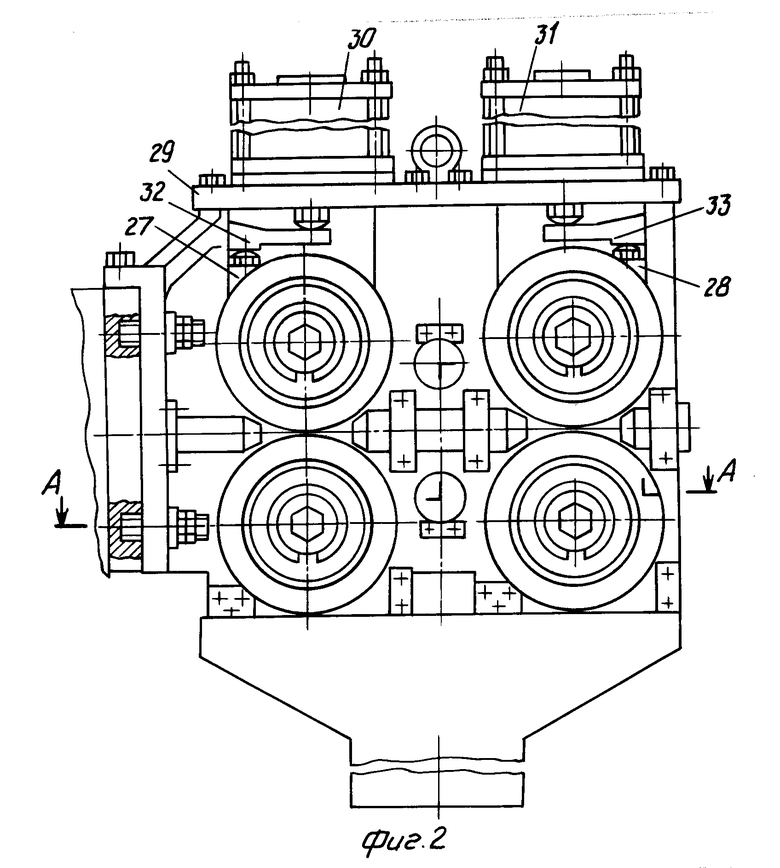

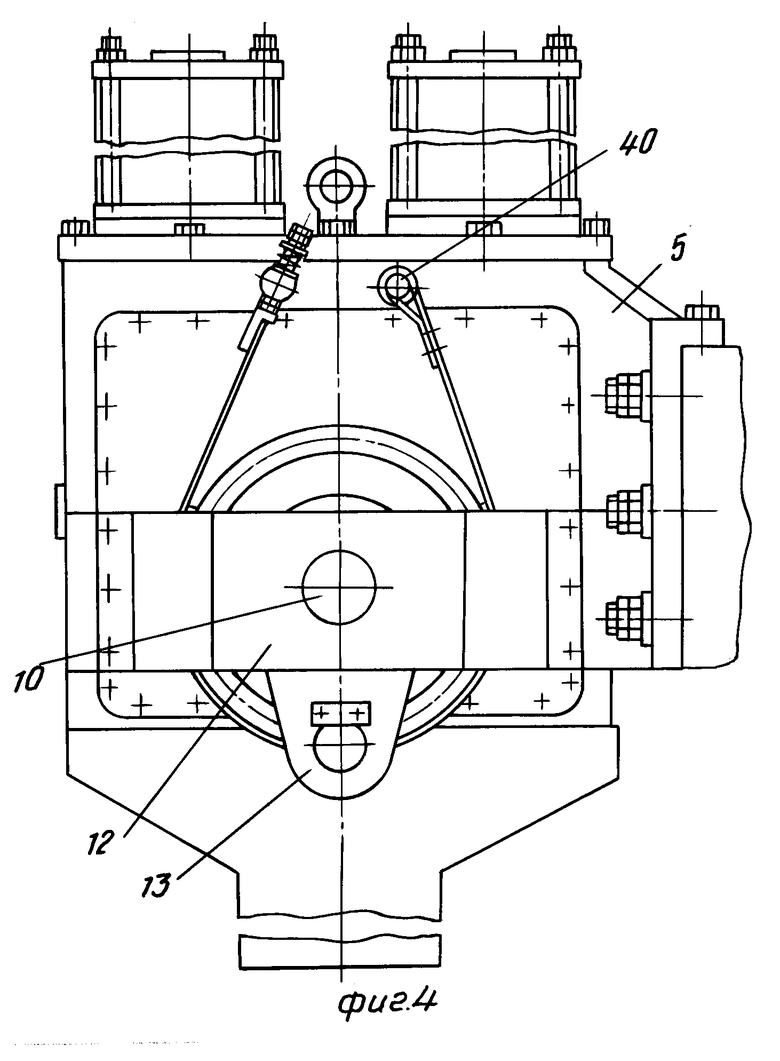

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 то же, общий вид; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 то же, вид сзади.

Устройство содержит нижние пpиводные pолики 1 и 2, закpепленные на валах 3 и 4, установленных в корпусе 5 на подшипниках 6. Привод роликов осуществляется с помощью шестерен 7 и 8, установленных на валах 3 и 4 и связанных с ведущей шестерней 9, расположенной на неподвижной опорной оси 10 на подшипниках 11.

Опорная ось 10 закреплена одним концом в корпусе 5, а другим в опорной крышке 12, которая зафиксирована в корпусе 5 и представляет вместе с ним единую конструкцию, воспринимающую силовые нагрузки при работе устройства от усилия Р на водиле 13 и от усилия Т при зажиме и подаче материала подающими роликами. Корпус 5 крепится к станине 14 технологической машины с помощью крепежных элементов 15, например шпилек, шайб и гаек; причем необходимо соблюдать следующие условия:

L3 ≅L или L1 и L2 минимальны, где L расстояние между осями крепежных элементов;

L1 расстояние между осью крепежного элемента и осью усилия Р;

L2 расстояние между осью крепежного элемента и осью усилия Т;

L3 расстояние между осями усилий Р и Т.

Корпус 5 имеет конструктивный элемент паз 16, сопрягаемый с выступом 17 станины 14. Наличие паза 16 и выступа 17 и соблюдение указанных выше условий обеспечивает разгрузку крепежных элементов 15 и корпуса 5 от деформаций, возникающих при изгибе корпуса 5 от действия усилий Р и Т.

Ведущая шестерня 9 связана с промежуточной шестерней 18, расположенной на подшипниках 19 на неподвижной оси 20, зафиксированной в корпусе 5. Шестерня 18 находится в зацеплении с шестернями 21 и 22, закрепленными на валах 23 и 24, на которых зафиксированы подающие ролики 25 и 26. Валы 23 и 24 расположены на подшипниках 6 в коpпусах рычагов 27 и 28, которые вращаются вокруг оси 20.

На корпусе 5 закреплена крышка 29, на которой находятся силовые цилиндры 30 и 31, штоки которых соединены с рычагами 32 и 33, которые в свою очередь соединены с корпусами рычагов 27 и 28. Работа рычагов 32 и 33 происходит независимо друг от друга в любом направлении, например параллельном относительно направления подачи материала.

Поскольку действие обеих систем рычагов кинематически независимо друг от друга и происходит от отдельных силовых цилиндров, то это обеспечивает более надежный зажим и подачу длинномерного материала в случае недостаточно надежного зажима материала одной из пар подающих роликов или при кратковременном падении давления в одном из силовых цилиндров.

Ведущая шестерня 9 жестко соединена со ступицей 34, которая зафиксирована с наружной полумуфтой 35. Концентрично расположенные наружная ведомая полумуфта 35 и внутренняя ведущая полумуфта 36 представляют собой обгонную муфту и имеют возможность соединяться в процессе рабочего хода и разъединяться при холостом ходе, причем имеет место условие: внутренний диаметр обоймы ведомой полумуфты Dвн.об.больше или равен диаметру подающего ролика Dp.

Dвн.об≥Dp, а количество заклинивающих элементов Z, например роликов, эксцентриков, через которые передается крутящий момент при рабочем ходе обгонной муфты, зависит от размеров ведомой полумуфты 35, ведущей полумуфты 36 и величины передаваемого крутящего момента, например, при Мкр=3.500 кгм Z=5. 15. Это условие повышает точность подачи по шагу и снижает нагрузку на привод устройства.

Ведущая полумуфта 36 зафиксирована на стакане 37, расположенном на подшипниках 38 на опорной оси 10. Водило 13 жестко соединено со стаканом 37 и с помощью подвижной связи (шарнира) с тягой 39 привода устройства.

Тормоз 40, например ленточного типа, обеспечивает выстой ведомой полумуфты 35 при свободном ходе ведущей полумуфты 36. С целью фиксации подаваемого материала во время выстоя подачи и исключения влияния зазоров в соединениях деталей от ведомой полумуфты 35 до подающих роликов 1, 2, 25, 26 на точность подачи материала на валах 3 и 4 между шестернями 7 и 8 и подающими роликами 1 и 2 установлены тормоза 41 и 42, например, колодочного типа.

Применение тормозов 40, 41, 42 с суммарным тормозным моментом, превышающим момент инерции подаваемого материала и момент инерции вращающихся частей предлагаемого устройства, гарантирует неподвижное положение подаваемого материала во время выстоя подачи, а расположение этих тормозов на трех деталях предлагаемого устройства обеспечивает распределение более равномерной нагрузки на эти детали от действия суммарного тормозного момента.

На станине 14 технологической машины (не показано) по оси подачи материала также установлен упор 43, ограничивающий подачу.

Устройство работает следующим образом.

Пруток (полосу, ленту) устанавливают между роликами 1, 2, 25, 26, затем включают силовые цилиндры и зажимают материал. Приводная тяга 39 через шарнир приводит в движение водило 13. Через стакан 37, ведущую полумуфту 36, ведомую полумуфту 35, ступицу 34, шестерни 7, 8, 9, 18, 21, 22 вращение передается на ведущие ролики 1, 2, 25, 26 и происходит подача материала. Дойдя до упора 43 подача материала прекратится, в этот момент произойдет перемена направления вращения водила 13 и обгонная муфта выключится, выстой подачи будет продолжаться до тех пор, пока водило 13 не сменит направление вращения, затем цикл повторяется.

Наличие в предлагаемом устройстве основных звеньев, через которые передается крутящий момент и которые наиболее нагружены в процессе работы, водила, обгонной муфты и ведущей шестерни на подшипниках между опорами неподвижной оси позволяет разгрузить основной опорный элемент ось от действия крутящего и консольного изгибающего моментов, уменьшить габариты звеньев, обеспечить более высокую надежность передачи крутящего момента в предлагаемом устройстве идет не через вал, величина крутящего момента не зависит от диаметра вала и размеров шпонки (шлицев), что позволяет передавать больший крутящий момент при одинаковых габаритах звеньев по сравнению с известным устройством и повышает тяговое усилие на подающих роликах.

Применение в устройстве клиновой обгонной муфты, у которой передача крутящего момента осуществляется не по линиям контакта (ролика, эксцентрика), а по площади контакта (клина), повышает точность подачи материала в 1,5-2 раза по углу и до ±0,1 мм по шагу, частота подачи возрастает до 2500. 3000 циклов в минуту, увеличивается передаваемый крутящий момент, повышается надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 2006 |

|

RU2323380C2 |

| Винтовой пресс | 1989 |

|

SU1646892A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1988 |

|

SU1505643A1 |

| ПРИВОД ОБГОННОГО КОЛЕСА | 2006 |

|

RU2334627C1 |

| Устройство для подачи длинномерного материала в зону обработки | 1987 |

|

SU1503952A1 |

| ПРИВОД СТЕРЖНЯ АВАРИЙНОЙ ЗАЩИТЫ | 2013 |

|

RU2566299C2 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| Обгонная реверсивная муфта | 1976 |

|

SU647480A1 |

| ЦЕНТРОБЕЖНАЯ МУФТА | 1997 |

|

RU2135852C1 |

| Устройство для мерной резки длинномерного материала | 1978 |

|

SU670364A1 |

Сущность изобретения: устройство, устанавливаемое на станине технологической машины, содержит размещенные на валах две пары подающих роликов, два из которых - прижимные, кинематически связанные с приводом устройства шестернями, обгонной муфтой с концентрично расположенными ведущей и ведомой полумуфтами и кривошипно-шатунным механизмом, для прижима пары подающих роликов служат два раздельных силовых цилиндра. Водило, обгонная муфта и ведущая шестерня расположены на подшипниках между опорами неподвижной опорной оси, закрепленной одним концом в корпусе устройства, а другим - в опорной крышке. Ведомая полумуфта обгонной муфты снабжена тормозным устройством. На ведомых валах между шестернями и подающими роликами установлены тормозные устройства, связанные с ведомыми валами. 2 з.п. ф-лы, 4 ил.

| Устройство для шаговой подачи длинномерного материала | 1984 |

|

SU1196082A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-20—Публикация

1991-05-12—Подача