1

Изобретение относится к оборудованию для резки длинномерпого материала и может быть использовано в электротехнической, радиотехнической и других областях техники.

Известен автомат для резки проволоки, содерл ап1ий установленные в корпусе на станине механизм подачи в виде закрепленного на приводном валу ведущего и взаимодействующего с ним прижимного роликов, мерное устройство с узлом настройки и приводной механизм резки с режущим инструментом 1.

Недостатком известного устройства является невысокая точность отрезания заготовок по длине.

Иель изобретения - повышение точности отрезания мерных заготовок.

Это достигается тем, что предлагаемое устройство снабжено механизмом фиксации ведущего ролика, состоящим из размещенных на одном валу с ведущим роликом встречных обгонных муфт, кинематически связанных с узлом настройки, при этом последний состоит из двух конических полумуфт, из которых ведущая закреплена на выполненном полым приводном валу н имеет направляющий паз с размещенной в нем ползущкой с пальцем, а ведомая выполнена с копирным пазом в форме архимедовой

спирали, в котором размещен палец ползущки, и расположенного на закрепленной на станиие оси зубчатого сектора с продольной прорезью, связанного с ползущкой посредством проходящей через его прорезь оси и с механизмом фиксации - посредством взаимодействующего с пим зубчатого колеса, при этом привод механизма резки состоит из закрепленного на полом приводном валу кулачка с пазом и размещенного в пазу кулачка копира, связанного с режущим инструментом механизма резки.

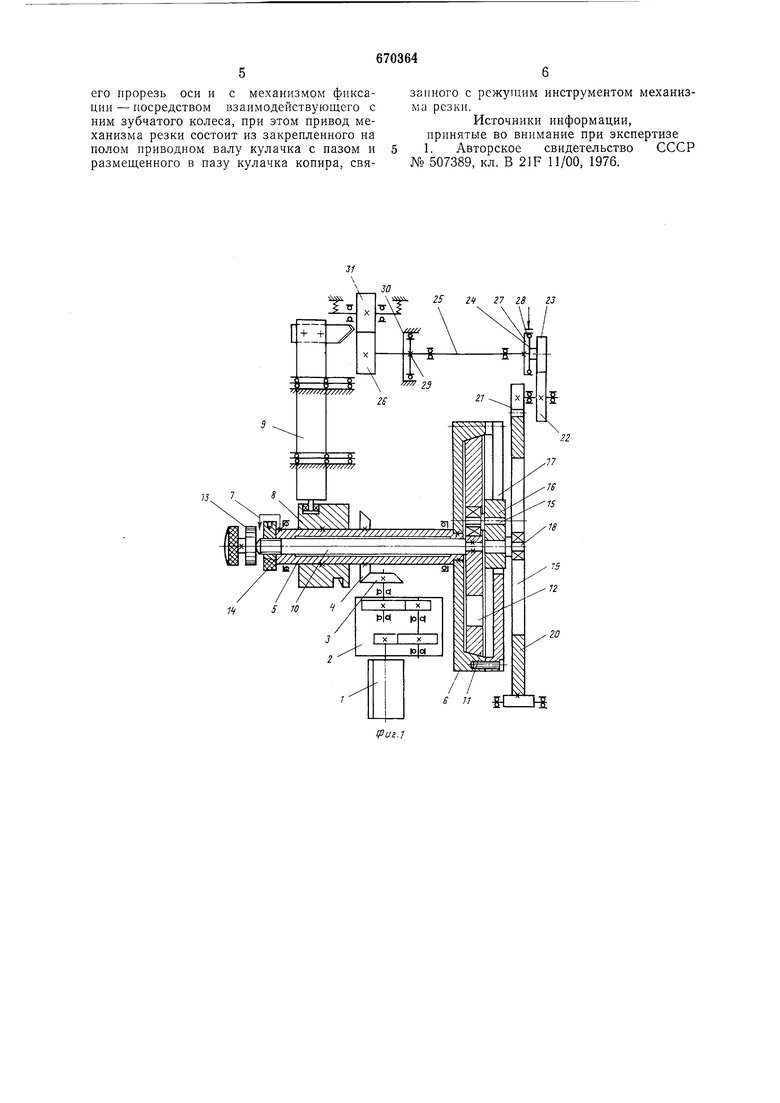

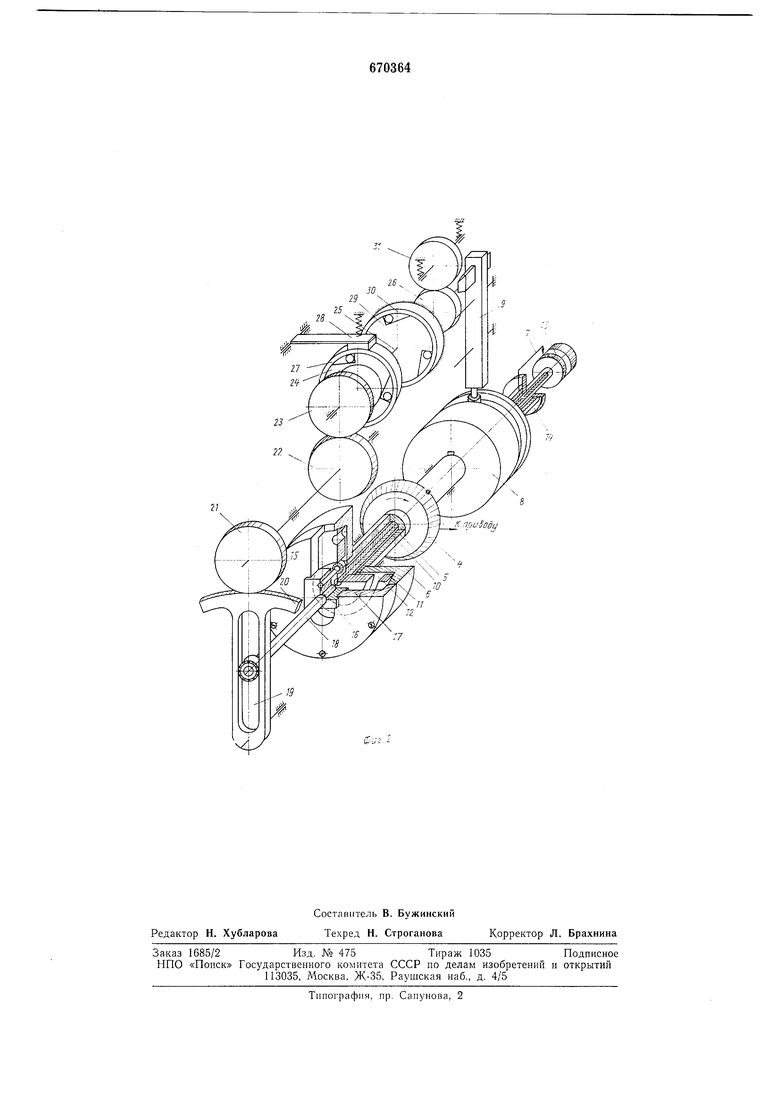

На фиг. 1 изображено предлагаемое устройство, общий вид в разрезе; на фиг. 2 - то же, в изометрии.

Устройство состоит из электродвигателя 1 с редуктором 2, конических щестерен 3 и 4, последняя из них установлена на полом приводном валу 5, на одном конце которого жестко закреплена ведущая коническая полумуфта 6, а иа другом - нониус 7. Кулачок 8 с пазом закреплен на полом приводном валу 5 и слулчит для управления механизмом резки 9 с установленным на пем режущим инструментом.

Внутри полого вала 5 расположен щток 10, на одном конце которого закреп.лена ведомая коническая полумуфта 11 с копирным пазом 12 в форме архимедовой спирали, а на другом - лимб 13. Гайка 14, служащая для управления ведомой конической полумуфтой 11, установлена на штоке 10. Палец 15, закрепленный в ползушке 16, размещен в копирном пазу 12 ведол-гой полумуфты И, а ползушка 16 размещена в направляющем пазу 17 полумуфты 6. Ось 18, закрепленная в ползушке 16, имеет возможность перемещения в продольной прорези 19 зубчатого сектора 20, находящегося в зацеплении с шестерней 21, сидящей на одном валу с зубчатым колесом 22, предназначенным для передачи движения щестерне 23. Шестерня 23 выполнена совместно со звездочкой 24 первой обгонной муфты свободно установлена па валу 25, на конце которого закреплен подающий ролик 26, а обойма 27 муфты жестко закреплена на валу 25 и подторможена тормозом 28. Звездочка второй обгонной муфты 29 закреплена на валу 25, а ее обойма 30 свободно установлена на валу 25 и закреплена в корпусе (на чертежах не показан). Обгонные муфты установлены встречно. Прижимной ролик 31 подпружинен. Работает устройство следующим образом. Освобождается гайкой 14 щток 10 с ведомой конической пол муфтой II, т. е. выключается коническая фрикционная муфта. Вращая лимб 13 вместе со щтоком 10, по нониусу 7 устанавливают необходимую длину отрезаемой заготовки, при этом шток 10 вращается вместе с ведомой полумуфтой II, а полый приводной вал 5 с ведущей полумуфтой 6 неподвижны. Ведомая полумуфта 11, вращаясь, своим копирным пазом 12, выполненным в форме архимедовой спирали, воздействует па палец 15 ползущки 16, которая перемещается в направляющем пазу 17 ведущей полумуфты 6 на заданную величину относительно оси вращения конусной муфты, что, в свою очередь, приводит к изменению угла поворота зубчатого сектора и, как следствие, длины подаваемого материала за рабочий ход зубчатого сектора. На фиг. 2 показано положение, при котором палец 15 ползушки 16 находится в копирном пазу 12 ведомой полумуфты 11 на минимальном расстоянии от оси вращения муфты, а ось 18 совпадает с осью вращения муфты, т. е. в данном положении ось 18 не воздействует на зубчатый сектор 20, и подача материала не происходит. После настройки устройства на заданную длину отрезаемых заготовок, гайка 14 завинчивается до упора в полый вал 5, т. е. производится включение коиусной фрикционной муфты. Включается привод устройства, и вращение от электродвигателя 1 через редуктор 2 и конические шестерни 3 и 4 передается на полый вал 5. Вращение с полого вала 5 через конусную муфту, ползушку 16 с осью 18 передается на зубчаый сектор 20 и далее через шестерни 21, 2 п 23 - звездочке 24 первой обгонной уфты. При рабочем ходе звездочка 24 входит в зацепление с обоймой 27 и вал 25 ачинает вращаться. Звездочка 29 второй обгонной муфты при этом не входит в зацепление с обоймой 30 и вращается свободно относительно обоймы. Подающий ролик 26, вращаясь вместе с валом 25, подает маериал через направляющую трубку известной конструкции (на чертежах не показана) к механизму резки 9 с режущим инструментом, который при подаче материала неподвижен и находится в крайнем положении. Зубчатый сектор 20, дойдя до крайнего положения, останавливается. Одновременно останавливается и подающий ролик 26, так как обойма 27 подторможена. Зубчатый сектор 20 начинает вращаться в противопололсном направлении. Звездочка 24 первой обгонной муфты выходит из зацепления с обоймой 27 и свободно вращается на неподвил :ном валу 25 вместе с шестерней 23. При нечетком расцеплении первой обгонной муфты происходит срабатывание второй обгонной муфты, т. е. звездочка 29 входит в зацепление с обоймой 30, и обеспечивается надежное расклинивание первой обгонной муфты. В это время кулачок 8 воздействует своим пазом на размещенный в нем копир механизма резки 9. Механизм резки 9 с установленным на нем режущим инструментом совершает возвратно-поступательное движение п отрезает заготовку. Далее цикл повторяется. Формула изобретения Устройство для мерной резки длинномерного материала, содержащее размещенные на станине механизм подачи, состоящий из закрепленного па приводном валу ведуп1,его и взаимодейств)101иего с ним прижимного роликов, мерное устройство с узлом настройки и приводной механизм резки с ре/куп ;им инструментом, о т л и ч а ю п| е е с я тем, что, с целью повышения точности отрезаемых заготовок, оно спабжено механизмом фиксации ведущего ролика, состоящим из размещенных на одном валу с ведущим роликом встречных обгонных муфт, кинематически связанных с узлом настройки, при этом последний состоит из двух конических полумуфт, из которых гзедущая закреплена па ВЫ1ЮЛ1-ГОИПОМ полым приводпом валу и имеет направляющий паз с размещенной в нем ползушкой с пальцем, а ведомая выполнена с копирным пазом в форме архимедовой спирали, в котором размещен палец ползушки, и расположешюго на закрепленной на станине оси зубчатого сектора с продольной прорезью, связанного с ползушкой посредством проходящей через его прорезь оси и с механизмом фиксации - посредством взаимодействующего с ним зубчатого колеса, при этом привод механизма резки состоит из закрепленного на полом приводном валу кулачка с пазом и размещенного в пазу кулачка копира, связа иного с режущим инструментом механизма резки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 507389, кл. В 21F 11/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| Устройство розыска раза к ткацкому рапирному станку | 1989 |

|

SU1694731A1 |

| УСТРОЙСТВО для ПОДАЧИ ЛЕНТОЧНОГО и полосового | 1968 |

|

SU207860A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| АВТОМАТ ДЛЯ РЕЗКИ ТРУБОК | 1972 |

|

SU429962A1 |

| Механизм сцепления | 1980 |

|

SU985507A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1183256A1 |

| Клеть планетарного стана поперечно-винтовой прокатки | 1990 |

|

SU1814935A1 |

| Автомат для сборки хомута из ленты | 1972 |

|

SU562358A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1982 |

|

SU1069910A1 |

п

im 25 2f 27 23 гз

20

Авторы

Даты

1979-06-30—Публикация

1978-01-09—Подача