Изобретение относится к порошковой металлургии, в частности к получению полуфабрикатов из ленточек быстрозакристаллизованных магниевых сплавов.

Известен способ получения полуфабрикатов методом экструзии быстрозакристаллизованных частиц магниевых сплавов, включающий получение частиц сплава и их последующую прямую экструзию при температурах 590-700 К. Данный метод не позволяет получать высокие свойства материала из-за необходимости дегазации порошковых частиц, на поверхности которых образуется значительное число окислов при получении быстрозакристаллизованных частиц распылением сплава в жидкость.

Наиболее близким по технической сущности к предлагаемому способу является способ получения полуфабрикатов из ленточек быстрозакристаллизованных магниевых сплавов, включающий дробление ленточек, холодное прессование (брикетирование), дегазацию, горячее прессование (доуплотнение) и последующую экструзию.

Недостатки этого способа: нагрев во время дегазации (473-573 К, 1-24 ч) и экструзии (473-573 К), приводящий к усложнению технологии и необратимым структурным и фазовым изменениям в быстрозакристаллизованном материале, что не позволяет получать наивысшие механические свойства в полуфабрикатах; достаточно высокие степени деформации при экструзии, требуемые для получения качественных полуфабрикатов, что ограничивает сортамент заготовок после экструзии сечениями малой площади.

По способу-прототипу операция дегазации предусмотрена как страхующая для создания условий получения материала с высокими свойствами. Соблюдая условия технологии получения быстрозакристаллизованной ленты, можно избежать окисления ленты и газовыделений при последующем ее нагреве. Следовательно, обеспечивая условия неокисления ленточек при дроблении (например, при разрезке ленты ножницами), можно исключить операцию дегазации.

Цель изобретения расширение технологических возможностей и упрощение технологии получения полуфабрикатов из ленточек быстрозакристаллизованных магниевых сплавов.

Поставленная цель достигается тем, что в способе получения полуфабрикатов из быстрозакристаллизованных магниевых сплавов, включающем дробление ленточек, холодное прессование (брикетирование), дегазацию, горячее прессование (доуплотнение) и последующую экструзию, перед горячей экструзией проводят доуплотнение брикета без предварительной дегазации при температуре 423-473 К и температуре стенок контейнера 623-653 К. Соотношение диаметра контейнера для допрессовки Dк.д. и диаметра брикета dб составляет Dк.д./dб 1,1-1,3.

Доуплотнение при температуре брикета 423-473 К позволяет исключить распад структуры материала и создать условия для получения плотной заготовки с высокими механическими свойствами. При температуре брикета ниже 423 К пластичность быстрозакристаллизованных магниевых сплавов незначительна, что не позволяет получать плотную заготовку. Нагрев брикета для доуплотнения и выдержка при температурах выше 473 К ведет к заметному распаду структуры и снижению механических свойств полуфабрикатов.

Применение подогрева контейнера до 623-653 К повышает однородность пластической деформации при доуплотнении и предотвращает растрескивание материала за счет повышения пластичности нагревающегося наружного слоя брикета и снижения контактного трения. Брикеты, получаемые допрессовкой в контейнере, подогретом ниже 623 К, не обладают высокими механическими свойствами, а превышение контейнером температуры 653 К приводит к распаду структуры материала брикета и к снижению высоких механических свойств заготовки.

Применение доуплотнения брикета в контейнере, диаметр которого в 1,1-1,3 раза больше диаметра брикета, при оговоренных выше температурных условиях позволяет получать из дробленых ленточек быстрозакристаллизованных магниевых сплавов плотные заготовки с высокими механическими свойствами. Если соотношение диаметров контейнера брикета Dк.д./dб < 1,1, то сдвиговые деформации при доуплотнении относительно невелики и не позволяют получить высоких механических свойств заготовки. В случае, когда соотношение Dк.д./dб > 1,3, доуплотнение брикета происходит с разрушением боковой поверхности как в случае свободной осадки, в результате чего не достигается высокий уровень механических свойств брикета.

Последующая горячая экструзия брикета по известным режимам с меньшими деформациями за счет высокого качества заготовки позволяет получать полуфабрикаты большого сечения с высокими механическими свойствами.

Изобретение осуществляется следующим образом.

Проводят прессование и экструзию предварительно дробленых ленточек быстрозакристаллизованных сплавов магния следующих составов, Mg 7,5, Zn 8 La; Mg 17 Y; Mg 8,5 Al 7,5 Zn 5 Ca; Mg 1 Zn 8 Al 0,5 Si.

Ленточки получают методом спинингования путем литья на быстро вращающийся медный диск в защитной атмосфере аргона. Скорость охлаждения при затвердевании порядка 106 К/с, толщина ленточек 50-60 мкм, ширина 4-5 мм, длина 80-100 м. Полученные ленточки разрезают ножницами на частицы, форма которых близка к прямоугольной. Частицы имеют ширину 1-1,5 мм, длину 4-5 мм и толщину 50-60 мкм.

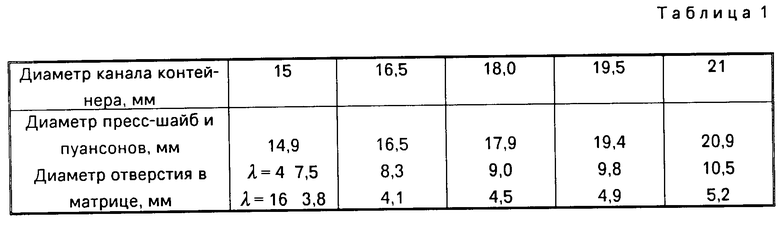

В состав пресс-оснастки входят контейнеры, пресс-шайбы, пуансоны и матрицы, изготовленные из стали 3Х2В8Ф (табл.1).

Около 5 г прессуемого материала засыпают в контейнер с диаметром канала 15 мм с установленной на дне пресс-шайбой, опускают на частицы верхнюю пресс-шайбу и пуансон. Контейнер с материалом устанавливают на 50-тонный вертикальный гидравлический пресс, сжимают под давлением пресса около 5 т (≈ 300 МПа) с выдержкой под давлением 1 сек. Затем брикет выталкивают из контейнера и повторяют операции до получения необходимого количества брикетов. Получают брикеты с соотношением высоты к диаметру брикета Нб/dб 1,5.

1,5.

Нагрев брикетов и пресс-оснастки для доуплотнения и экструзии проводят в печах сопротивления. Холодный брикет помещают в разогретую до 423-473 К печь и выдерживают его там в течение 40-60 мин. В отдельной печи выдерживаются при температуре 623-653 К контейнеры, пресс-шайбы и матрицы. Горячий контейнер для доуплотнения с помещенной в нем пресс-шайбой устанавливается на стол пресса. В контейнер кладется подогретый брикет для доуплотнения, на который опускается горячая пресс-шайба и пуансон. Затем брикет сжимается под давлением прессования ≈1000 МПа с выдержкой под давлением 1 с и выпрессовывается. Все манипуляции осуществляются как можно быстрее. При доуплотнении соотношение диаметра контейнера и диаметра брикета составляет 1,0-1,4. Горячий брикет выталкивается из контейнера и помещается в печь сопротивления для подогрева перед экструзией. Температура печи 423-473 К, время выдержки 40-60 мин. В отдельной печи при температуре 623-653 К выдерживаются контейнеры с установленными в них матрицами и пресс-шайбы.

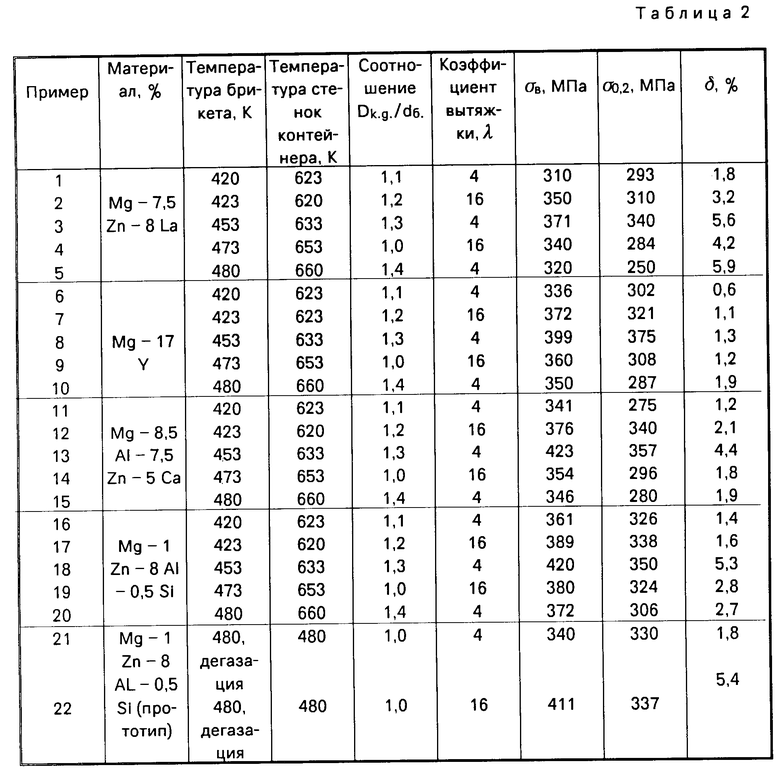

Горячий контейнер для экструзии устанавливается на стол пресса. В контейнер кладется подогретый брикет для экструзии, на который опускается горячая пресс-шайба и пуансон. Затем через пуансон и пресс-шайбу на материал передается нагрузка пресса и происходит экструзия. Диаметр получаемого прутка соответствует диаметру отверстия в матрице. Коэффициент вытяжки при экструзии составляет λ 4 и λ 16. Из полученных прутков изготавливают образцы для испытаний на растяжение. Совокупность предлагаемых технологических приемов обеспечивает условия получения высоких механических свойств в обрабатываемых материалах (табл.2).

Как видно из табл.2, предлагаемый способ обеспечивает упрощение технологии получения полуфабрикатов с высокими механическими свойствами из ленточек быстро закристаллизованных магниевых сплавов за счет исключения операции спекания и расширения технологических возможностей за счет увеличения сечения полуфабрикатов по сравнению со способом прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК (ПОЛУФАБРИКАТОВ) ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2604284C1 |

| Способ изготовления изделий из моноалюминия никеля | 1987 |

|

SU1560409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2238172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ТРУБ | 1998 |

|

RU2137564C1 |

| Способ экструзии частиц из сплавов цветных металлов | 1990 |

|

SU1797516A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| СПОСОБ ПРЕССОВАНИЯ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2370342C1 |

Изобретение относится к области порошковой металлургии. Оно позволяет расширить технологические возможности получения полуфабрикатов благодаря горячей экструзии с малыми коэффициентами вытяжки за счет проведения доуплотнения при температуре брикета 423-473 К и температуре стенок контейнера 623-653 К при сохранении соотношения диаметра контейнера для допрессовки к диаметру брикета в пределах 1,1-1,3. Способ может быть использован для получения из ленточек заготовок большого сечения. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ МАГНИЕВЫХ СПЛАВОВ, включающий дробление ленточек, брикетирование, горячее доуплотнение в контейнере и последующую экструзию, отличающийся тем, что доуплотнение проводят при температуре брикета 423-473 К и температуре стенок контейнера 623-653 К при сохранении соотношения диаметров контейнера для допрессовки и брикета в пределах 1,1-1,3.

| Chang C.F., Das S.K., Raynold D., Bye R.L | |||

| Limoncelli E.V | |||

| // PM/RS Magnesium Alloys - A Review, Light Metal Age, 1989, October, p.12-20. |

Авторы

Даты

1995-05-20—Публикация

1992-07-30—Подача