Изобретение относится к области строительства, в частности к получению строительных материалов (изделий) из грунта.

В промышленности строительных материалов, строительной керамики при производстве глиняного кирпича, при способе с использованием метода полусухого прессования, при котором предусматривается не менее 14 основных технологических стадий [1] используется металлоемкое оборудование, которое вызывает повышенный расход энергетических ресурсов, не обеспечивающих высокой производительности.

Известен безобжиговый способ изготовления грунтоблоков с производительностью до 600 шт/ч (в переводе на кирпич размером 250х120х65 мм) с потребляемой мощностью 30,59 кВт, к которой требуются дополнительные энергозатраты на разработку, перевозку и заполнение в бункер грунтовой массы [2] Этот способ имеет невысокую производительность по выпуску изделий, металлоемкое оборудование с высоким расходом энергетических ресурсов.

Наиболее близким техническим решением для безобжигового способа получения строительных материалов (изделий) является способ изготовления конструктивных строительных материалов из грунта, при котором прессование производят в два этапа; на первом при давлении 1-2 МПа, на втором при давлении 6-8 МПа, причем после первого этапа на поверхности полученного блока наносят минеральное вяжущее, а после второго этапа гидрофобизирующую жидкость [3]

Недостатком безобжигового способа изготовления конструктивных строительных материалов из грунта является то, что четыре операции: двойное прессование и двойная обмазка, с выемом изделия из формы для обмазки и снова заведение его в форму, значительно снижают производительность по изготовлению изделий, а использование еще двух компонентов в технологическом процессе вызывает оснащение производства дополнительным оборудованием, увеличение металлоемкости оборудования и расход энергоресурсов.

Известен обжиговый способ изготовления изделий из грунтовых масс кирпича, плиток, черепицы и других, который заключается в жестком прессовании при пониженной влажности из предварительно заготовленного пресс-порошка с применением модернизированных отечественных прессов и прессов зарубежных фирм (Бонджиани и Морандо) [4]

Недостаток обжигового способа получения строительных материалов заключается в том, что технологическое оборудование и постройки, где оно находится, составляют значительные капитальные вложения, технологические процессы имеют повышенные расходы энергии, а оборудование металлоемкое.

Наиболее близким техническим решением заявленного агрегата для осуществления способа является установка, содержащая прессующий ротор с формами, толкатели изделий, контактирующие с кулачком, откидные крышки для форм, бункер для грунтовой массы и опорно-приводную конструкцию [5]

Недостатки известной конструкции наличие откидных крышек для форм, создающих громоздкость и сложность в конструкции, наличие бункера, создающего увеличение металлоемкости и трудоемкости работ. Кроме того, процессам, осуществляемым этой установкой, должны предшествовать разработка, перевозка, заполнение бункера грунтовой массой.

Цель изобретения снижение металлоемкости и трудоемкости, повышение производительности получения строительных материалов (изделий) за счет замены, совмещения, изменения последовательности технологических операций и использования в качестве опорно-приводного устройства сваебойной машины за счет расширения функциональных ее возможностей, с сохранением ее первоначальных характеристик при использовании по основному назначению.

Получение строительных материалов (изделий) включает добычу грунтовой массы, транспортирование ее, подготовку к формованию, формование. При безобжиговом способе это осуществляют за счет заполнения формы посредством погружения ее в природно-залегаемый грунт с одновременным первичным прессованием. Вторичное прессование производят при давлении 255-1100 кг/см2, при обжиговом способе получения строительных материалов (изделий), перед вторичным прессованием осуществляют нагрев грунтовой массы в форме до температуры, определяемой по формуле Тн=(0,51-0,88)tсп, где Тн температура нагрева грунтовой массы, tсп температура спекания грунтовой массы.

Поставленная цель достигается также тем, что в предложенной установке, содержащей ротор с радиально установленными напротив друг друга формами, имеющими толкатели изделий, контактирующие с кулачком положения толкателя, и опорно-приводное устройство ротора, вместо которого использована сваебойная машина, обеспечивающая горизонтальное перемещение установленного на ней ротора, с возможностью заполнения природно-залегаемым грунтом крайней нижней формы, и воздействия ударника сваебойной машины на крайнюю верхнюю форму, ротор снабжен устройством для фиксации его положения относительно ударника сваебойной машины, амортизаторами с пружинами для обеспечения вертикального возвратно-поступательного его перемещения, и выполнен съемным. Толкатели подпружинены к днищу форм, а последние выполнены со сменным мундштуком.

Для обеспечения нагрева грунтовой массы перед вторичным прессованием формы снабжены внутренними негревателями, сообщенными с теплоисточником.

Таким образом, заявленное устройство с ротором, устройством для фиксации положения форм со съемными мундштуками, амортизаторами с пружинами, подпружиненными к днищу форм толкателями готовых изделий, нагpевателями, сообщенными с теплоисточником, все эти приспособления, работающие синхронно с ударной частью сваебойной машины, обеспечивает, согласно способу, получение строительных материалов (изделий), тем самым обеспечивает достижение технической задачи изобретения.

Сравнение заявляемого технического решения с прототипом позволило установить, что оно является новым и неизвестным из уровня техники и соответствует критерию "новизна".

При изучении других известных технических решений в данной области техники они для специалиста явным образом не следуют из уровня техники, тем более, что сваебойная машина используется по изобретению и по прямому назначению без ухудшения характеристик и поэтому обеспечивают заявляемым техническим решениям соответствие критерию "изобретательский уровень". Признаки, отличающие заявляемые технические решения от прототипа, не выявлены в других технических решениях при изучении данной и смежной области техники и, следовательно, обеспечивают заявляемым решениям соответствие критерию "изобретательский уровень".

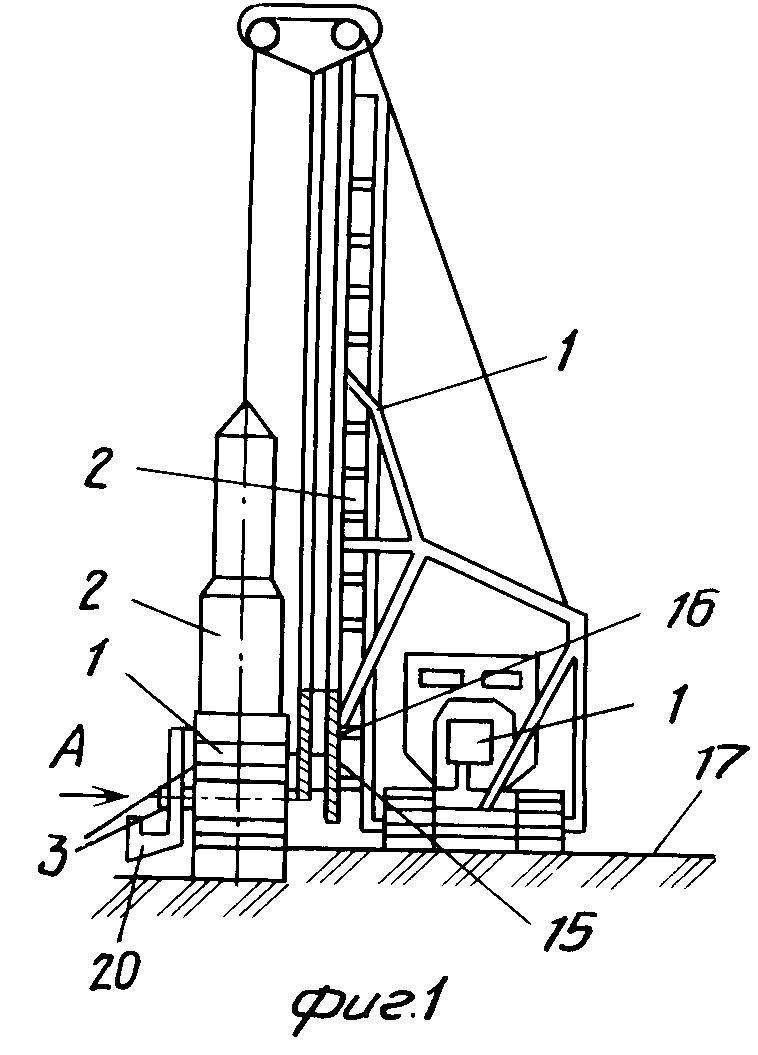

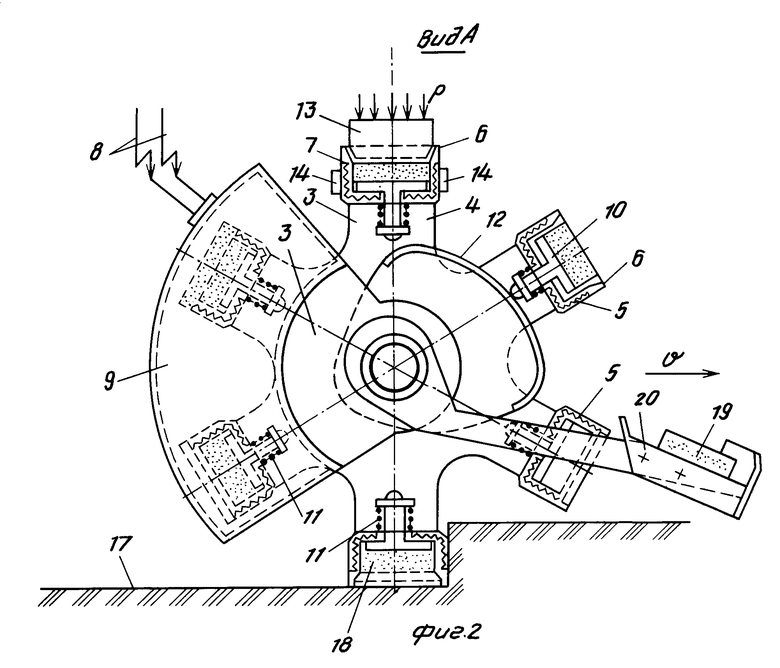

На фиг.1 показан агрегат; на фиг.2 вид А на фиг.1.

Агрегат 1 содержит сваебойную машину 2, съемный ротор 3, который содержит радиальные направляющие 4, на концах которых расположены формы 5 со съемными мундштуками 6. Формы содержат внутренние нагреватели 7, сообщенные с теплоисточником 8 за счет зоны подключения 9. На днище формы 5 расположены толкатель 10 с пружинами 11. Толкатель 10 взаимодействует с кривой поверхностью кулачка 12, расположенной в заданных точках по отношению к ротору 3, верхняя часть радиальных направляющих 4 через мундштук 6 и форму 5 контактирует с ударной частью 13. Радиальные направляющие 4 ротора 3 снабжены фиксаторами 14 для фиксирования его в заданных точках для обеспечения возможности вращения радиальных направляющих 4. Ротор 3 подвешен на копровом оборудовании сваебойной машины 2 и поддерживается на пружине 15 с амортизатором 16. Природно-залегаемый грунт 17, захваченный формой 5, остается в ней в виде уплотненной грунтовой массы 18. После окончания технологического процесса готовое изделие 19 выталкивается толкателем 10 на склиз 20.

Предлагаемым устройством, представляющим собой самоходный агрегат 1 со съемным ротором 3 для получения строительных материалов (изделий): кирпича, плиток и других, осуществляют это производство на спланированной площадке, преимущественно до горизонтального уровня, после подготовки территории запускают двигатель базовой машины, приводят в движение весь агрегат со скоростью 0,9-1,5 км/ч. Ротор 3 располагают над поверхностью земли таким образом, что мундштук 6 формы 5 одной из симметричных пар, образует зазор около 100 мм с ней, занимающий самое крайнее нижнее положение на радиальных направляющих 4, и устанавливают вертикальную ось этой симметричной пары форм 5 с вертикальной осью ударной части 13 молота, положение которых удерживается за счет фиксатора 14. Затем запускают дизель-молот, ударная часть 13 молота пеpедает потенциальную энергию на эту пару форм 5, за счет чего нижняя форма 5 с мундштуком 6 заполняются грунтовой массой 18 из природно-залегаемого грунта 17 с предварительным его прессованием (в зависимости от веса ударной части 13 предусматривают пакет смежнорасположенных форм 5, которые заполняются групповой массой одновременно от одного удара). Ротор 4 после этой операции поворачивается, его положение фиксируется таким образом, что новая пара симметричных форм 5 занимает исходное положение такое, какое занимала и первая. За счет хода вверх ударной части 13 молота или движения всего агрегата 1 до начала нового удара молотом агрегат 1 успевает перейти на новое место при скорости 0,9-1,5 км/ч и числе 44-55 ударов в минуту, в частности трубчатых дизель-молотов С 994, С 996, С 1047, С 1048 и других, т.е. скорость ударов в минуту ударной части молота совмещается со скоростью движения агрегата.

При технологии без обжига заполнение формы 5 осуществляют посредством погружения ее в природно-залегаемый грунт 17 с одновременным первичным прессованием. Вторичное прессование производят при давлении 255-1100 кг/см2, когда форма 5 находится в наивысшей точке ротора 3, обеспечивает остаточный отказ радиальных направляющих 4 такой, при котором обеспечивается заданное давление на грунтовую массу 18. Необходимый объем грунтовой массы 18 с первичным уплотнением регулируется за счет сменных мундштуков 6 в зависимости от характеристики природно-залегаемого грунта 17. После вторичного прессования при дальнейшем вращении ротора 3 уплотненная грунтовая масса 18 выталкивается толкателем 10 в виде готового изделия 19, который осуществляет выталкивание за счет взаимодействия кулачка толкания 10 с заданной кривой поверхностью 12, регулирующей работу толкателя 10. После выталкивания готовое изделие 19 попадает на склиз 20 для дальнейшего транспортирования. Толкатель 10 возвращается в исходное положение за счет пружины 11. Свободные формы 5 от готового изделия 19 поступают в первоначальное положение для заполнения грунтовой массой 17. Технологический процесс в агрегате сокращен за счет того, что в одно и то же мгновение в форме 5, расположенной внизу ротора, производится заполнение формы 5 природно-залегаемым грунтом 17 с одновременным первичным прессованием грунтовой массы 18. В форме 5, расположенной вверху ротора 3, производится вторичное прессование при давлении 255-1100 кг/см2. Чтобы энергия молота не использовалась на бесполезное излишнее погружение ротора 3 в грунт, сбоку или по периметру устанавливают опорные площадки (не показаны).

Степень влажности грунта регулируется за счет естественной сушки слоя, подлежащего использованию с применением щитов с пленками, которые одновременно защищают от дождя, ливня, а в зимнее время защищают утепленными матами или осуществляют прогрев слоя грунта, подлежащего использованию для получения строительных материалов (изделий).

Агрегат 1, включающий сваебойную машину 2, съемный ротор 3, радиальные направляющие 4, с формами 5 на их концах и другие приспособления, осуществляет согласованный совмещающий по несколько процессов бесперебойный выпуск строительных материалов (изделий). Все процессы пpоисходят со скоростью, равной скорости ударов в минуту ударной части молота, в частности 44-55 ударов/мин, при этой скорости и при наличии блока форм 5, в частности 5 шт, производительность агрегата составляет 13200 16500 шт/ч при мощности двигателя базовой машины агрегата и дизель-молота 154 кВт с общим весом его 19,5 т и обслуживающем персонале 3 чел.

При сравнении с установкой арендного предприятия КТБ "Стройиндустрия" концерна "Росюгстрой" при приведении в сопоставимый вид по производительности 13200 шт/ч, то потребуется количество этих установок с массой равной 77 т с мощностью электродвигателей 673 кВт, с обслуживающим персоналом 22 чел. Кроме того, для этих установок потребуются дополнительные механизмы для разработки, перевозки и заполнения в бункер грунтовой массы и дополнительный обслуживающий персонал.

При сравнении способа изготовления строительных изделий из грунта, где изделие после первичного прессования освобождают из формы и на поверхность напыляют минеральный материал, а затем снова помещают в форму и подвергают окончательному уплотнению прессованием, снова освобождают от формы, а затем наносят гидрофобный материал, такой способ с жесткой последовательностью операций изготовления строительных материалов имеет низкую производительность и высокую трудоемкость в сравнении с предложенным, при котором процессы совмещены и происходят в одно и то же мгновение: как набор грунтовой массы с первичным прессованием, происходящие в нижней форме 5 и вторичное прессование в верхней форме 5, а в других формах 5 разогрев грунта до заданной температуры и выброс готового изделия 19 на склиз 20. Перечисленным процессам предшествуют еще другие процессы: разработка, перевозка и подача к формам грунтовой массы.

Таким образом, из сравнения видно, при предлагаемом способе и устройстве для получения строительных материалов (изделий) производительность выше более чем в 20 раз, энергозатраты меньше в 4 раза, а металлоемкость тоже меньше не менее чем в 3 раза.

При технологии с обжигом перед вторичным прессованием подают на внутренние нагреватели 7, расположенные в форме 5, за счет зоны подключения 9 высокочастотный ток, или импульсный разряд от конденсаторов или другими известными способами энергию от источника тепла 8, осуществляют нагрев грунтовой массы в форме до температуры, определяемой по формуле Тн=(0,51-0,88)tсп, где Тн температура нагрева грунтовой массы, tсп температура спекания грунтовой массы.

После разогрева грунтовой массы производят вторичное прессование при давлении 255-1100 кг/см2, такая последовательность операций неизвестна из уровня техники и имеет существенные отличия от известных технических решений, тем более, что грунтовую массу не доводят до уровня спекания в среднем на 30% За счет повышенного прессования разогретой массы, из которой сначала удаляют гигроскопическую влагу химически связанной воды, обеспечивается сближение всех составных частиц и осуществляется их более надежное сцепление.

Готовое изделие, выполненное предложенным способом, хорошо сохраняет форму, имеет повышенную прочность, производительность агрегата остается такой же, как при технологии без обжига.

При сравнении с наиболее близким техническим решением, которое заключается в жестком полусухом прессовании из пресс-порошка и последующем обжиге при производительности 10,0 тыс.шт кирпича в час мощность энергетического оборудования составляет 1882 кВт, вес оборудования 120,64 т, которое размещается, как правило, в промышленных цехах, что в целом составляет значительные капитальные вложения.

Таким образом, предложенный способ получения строительных материалов (изделий) и агрегат для его осуществления по производительности в среднем выше в 1,5 раза, расход энергетических ресурсов меньше в 1,4 раза и вес оборудования меньше в 4 раза. Соответственно в несколько раз меньше требуется и капитальных вложений при сравнении с известными аналогами при технологии с пластическим формованием кирпича, с обжигом. При производительности завода 10000 шт/ч кирпича расход энергетических ресурсов и расход металла для оборудования выше, чем по прототипу. Велики капитальные вложения на постройки и сооружения (сушилки, обжиговые печи).

Предложенный способ получения строительных материалов и агрегат для его осуществления позволят повысить при технологии с обжигом производительность не менее чем в 1,5 раза, снизить расход энергетических ресурсов не менее чем в 1,4 раза, а металла для оборудования не менее чем в 1,7 раза и значительно снизить капитальные вложения на постройки и сооружения и даже их исключить.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возведения сваи | 1990 |

|

SU1774973A3 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2572091C1 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| Свая Корюкина | 1989 |

|

SU1717723A1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018443C1 |

| ГРУНТОБЕТОН И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2793766C1 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2348518C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

Использование: в производстве строительных изделий из грунта. Сущность изобретения: съемный ротор 3 с радиально расположенными напротив друг друга формами 5 установлен на сваебойной машине с возможностью заполнения природно-залегаемым грунтом крайней нижней формы и воздействия ударника 13 сваебойной машины на заполненную грунтом крайнюю верхнюю форму с давлением 255-1100 кг/см2 . Расположенные в формах 5 толкатели 10 изделий контактируют с кривой поверхностью кулачка 12, определяющей положение толкателей 10 при повороте ротора. 2 с. и 2 з.п. ф-лы, 2 ил.

Tн (0,51 0,88)tсп,

где Tн температура нагрева грунтовой массы;

tсп температура спекания грунтовой массы.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Ротационный пресс для изготовления кирпичей | 1955 |

|

SU110428A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-05-20—Публикация

1992-04-13—Подача