Изобретение относится к термической подготовке фосфатного сырья к электротермическому переделу на желтый фосфор, в частности к способам окускования и термообработки фосфатного сырья во вращающихся обжиговых печах.

В связи с тем, что в настоящее время поставки фосфатного сырья из Казахстана с содержанием Р2O5 19-23% практически прекращены, весьма актуальной является проблема вовлечения в переработку на желтый фосфор месторождений фосфатного сырья, находящихся на территории России, в том числе и богатых по Р2O5 (26-32%) апатитов (Ковдорское, Кольское), по тем или иным причинам не вовлеченных до настоящего времени в переработку на предприятиях России и СНГ.

В качестве фосфатного сырья для создания рентабельного производства желтого фосфора может служить апатитовый конценрат, получаемый способом флотации отходов железорудного производства.

Ковдорский апатитовый концентрат относится к группе фторгидроксилапатитов изоморфного ряда Ca10P6O24F2-Ca10P4O24(OH)2 и представляет собой измельченный материал, содержащий не менее 36% P2O5 (марка КА-2).

Известен способ окускования фосфатного сырья (авт. свид. СССР N 1787933, кл. С 01 В 25/01, 1991), согласно которому для повышения выхода окускованного кондиционного продукта и снижения температуры футеровки печи дополнительно вводят на каждый процент содержания в исходной фосфористой руде фракции 0,5-0 мм 0,5-0,7% тугоплавкого фосфорсодержащего компонента (апатитовый концентрат и т.д.) и 0,1-0,2% углерода. Способ позволяет повысить выход кондиционной фракции 20-40 мм до 28-32% и повысить прочность готового продукта до 165-220 кг/шт, среднее значение 200 кг/шт.

Недостатками способа являются низкий выход кондиционной фракции и невысокая прочность готового продукта из-за повышенной крупности исходного фосфатного сырья (от 0 до 10 мм). Получение большого разброса по форме, грансоставу готового продукта, его плотности и прочности отрицательно сказывается при дальнейшей его переработке на желтый фосфор.

Кроме того, в описанном техническом решении апатит используется лишь в качестве тугоплавкой добавки для упрочнения сырья, а не является основным компонентом шихты.

Известен способ окускования фосфатного сырья (патент РФ N 2035394, МКИ 6 С 01 В 25/01, заявл. 14.10.92, опубл. 20.05.95, бюл. N 14), включающий дозирование и смешивание шихты, состоящей из двух видов фосфатсодержащего материала, одним из которых является апатитовый концентрат, одновременное окомкование и обжиг шихты при 1200-1250oС во вращающейся печи, отличающийся тем, что апатитовый концентрат вводят в шихту в количестве 70-90% при крупности 0-0,315 мм, при этом содержание Р2O5 и количество фракции 0-0,075 мм во втором фосфатсодержащем материале составляет 4-21% и 60-90% соответственно. Обжиг ведут до получения плотности окускованного продукта 1400-1800 кг/м3. Этот способ взят нами в качестве прототипа.

Использование способа позволяет достигать выхода фракции окускованного продукта 10-70 мм 97-98%, выхода фракций 20-40 мм, оптимальных для электротермического передела на желтый фосфор, 36-42%. Средняя прочность продукта на сжатие составляет 206-210 кг/шт.

Указанный способ обладает следующими недостатками. Вследствие неоднородности дисперсного состава апатитового концентрата (0,315-0 мм) и фосфатной добавки (0,074-0 мм), а также невозможности достижения высокой степени однородности шихтовой смеси при механическом перемешивании снижается эффект уплотнения и упрочнения частиц при горячем окомковании во вращающейся обжиговой печи. Это приводит к недостаточно высокой прочности получаемых конгломератов (206-210 кг/шт) и сравнительно низкому выходу кондиционных фракций 20-40 мм (35-42%). Кроме того, вследствие неполного удаления гидроксильных групп в результате обжига при t=1200-1250oС готовый продукт при поступлении в рудно-термическую печь и нагревании до температуры плавления 1400-1500oС вспучивается и увеличивается в объеме ~ в 2 раза, что соответствует коэффициенту вспучивания Кв=2. Коэффициент вспучивания - обратная величина объемного веса (П.П. Будников. Химия и технология окисных и силикатных материалов, "Наукова думка", Киев, 1970, с.109). В описанном способе коэффициент вспучивания может быть охарактеризован как отношение объемной плотности продукта, поступающего в рудно-термическую печь, к объемной плотности продукта при t=1400-1500oС, т.е. температуре в зоне плавления печи.

Технической задачей заявляемого изобретения является повышение прочности готового продукта, увеличение выхода кондиционных фракций 20-40 мм и уменьшение вспучиваемости продукта в рудно-термической печи.

Решение поставленной технической задачи достигается тем, что в способе окускования фосфатного сырья, включающем дозирование и смешивание компонентов шихты, содержащей апатитовый концентрат и флюсующую добавку, измельченную до крупности 0,074-0 мм, одновременное окомкование и обжиг шихты во вращающейся печи, апатитовый концентрат и всю флюсующую добавку вводят при одинаковой крупности 0,074-0 мм, при этом содержание фракций 0,03-0,065 мм в каждом компоненте шихты составляет 60-80%, полученную смесь увлажняют до содержания влаги 25-30% от массы минеральной части шихты и обжиг ведут при температуре 1300-1350oС.

Составление шихты из тонкоизмельченных компонентов с одинаковой дисперсностью способствует упорядочению процессов окомкования и упрочнения частиц и повышению выхода кондиционных фракций 20-40 мм получаемого офлюсованного продукта - аглофоса.

Использование воды позволяет получить шихтовую смесь с высокой степенью гомогенизации и, следовательно, способствует повышению эффекта уплотненности шихты под действием динамических нагрузок во вращающемся барабане и протеканию в зоне обжига твердофазных реакций образования силикатов и полифосфатов и кальция.

Указанный дисперсионный состав и высокая степень гомогенизации шихтовой смеси позволяют получать более однородный по гранулометрическому составу готовый продукт - аглофос.

Повышение температуры спекания шихты до 1300-1350oC исключает эффект вспучивания и снижения объемной плотности получаемого продукта при поступлении его в рудно-термическую печь, что улучшает технологические показатели процесса восстановления фосфора.

Заявляемый способ позволяет получать высококачественный агломерированный офлюсованный фосфат (аглофос) со средней прочностью на сжатие 260-300 кг/шт, при этом выход кондиционных фракций 20-40 мм повышается до 60-70%, практически исключается вспучивание продукта при поступлении в рудно-термическую печь (Кв=0,07-0,08).

Способ проверен в лабораторно-опытных и промышленных условиях на ОАО "Волховский алюминий".

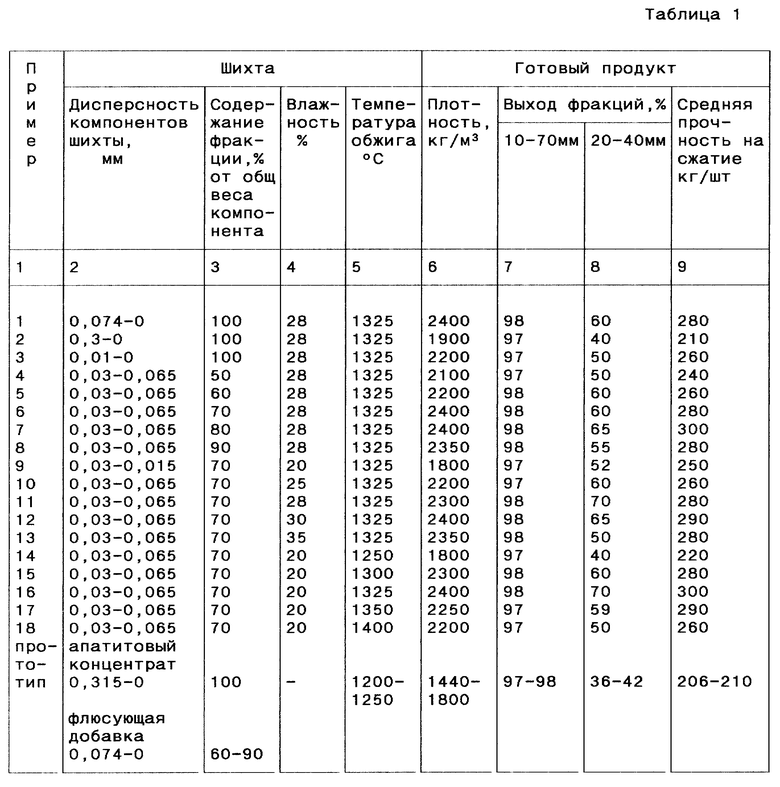

В качестве основного сырья для производства аглофоса использовали апатитовый концентрат ковдорского ГОКа, кварцевый песок и нефелиновый концентрат, измельченные до крупности 0,3-0,01 мм, при этом содержащие фракции 0,03-0,065 мм составляло 50-90%. Нефелиновый концентрат является продуктом переработки отходов железорудного производства и содержит 28,5% Аl2O3, 11% Na2O, 6,5% K2O. Увлажнение шихтовой смеси производили до содержания влаги 20-35%. Полученную пульпу перемешивали сжатым воздухом и подавали в обжиговую печь длиной 60 м, диаметром 3 м, углом наклона 2,2o, скоростью вращения 2 об/мин. В качестве топлива использовали природный газ. Колебания кислотного модуля в шихте находились в пределах 0,9±0,02. Спекание проводили при температуре 1250-1400oС. После обжига производили определение плотности продукта, его рассев и определяли прочностные характеристики. Полученные данные представлены в таблице 1.

Пример 1. 0,72 т апатитового концентрата крупностью 0,074-0 мм смешивали с 0,3 т кварцевого песка и 0,029 т нефелинового концентрата такого же фракционного состава. Смесь увлажняли до содержания влаги 20% и полученную пульпу подавали во вращающуюся обжиговую печь. Обжиг с одновременным окомкованием производили при t=1325oC в течение 30 минут. Плотность офлюсованного продукта 2400 кг/м3, средняя прочность 280 кг/шт, выход фракции 10-70 мм 98%, кондиционной фракции 20-40 м 60%.

Примеры 2, 3. Шихту составляли и обжиг осуществляли аналогично примеру 1. Изменяли дисперсность компонентов шихты до 0,3-0 мм и 0,01-0 мм. Получали продукт прочностью соответственно 210 и 260 кг/шт, выход кондиционной фракции 40 и 50%.

Примеры 4-8. Аналогичны примеру 1, отличия заключаются в изменении содержания фракции 0,03-0,065 мм от 50 до 90%. Прочность составляла соответственно 240, 260, 280, 300, 280 кг/шт, выход кондиционной фракции 50, 60, 60, 65 и 55%.

Примеры 9-13. Аналогичны примерам 1 и 6, отличия заключались в изменении влажности шихты от 20 до 35%. Прочность составляла соответственно 250, 260, 280, 290 и 280 кг/шт, выход кондиционных фракций 52, 60, 70, 65 и 58%.

Примеры 14-18. Аналогичны примерам 1 и 6, отличия состояли в изменении температуры обжига в интервале 1250-1350oС, прочность составляла соответственно 220, 280, 300, 290 и 260 кг/шт, выход кондиционных фракций 40, 60, 70, 59 и 50%.

Уменьшение дисперсности компонентов шихты до 0,3-0 мм (Пример 2) приводит к тому, что при спекании образуется более пористый и, следовательно, менее прочный продукт.

Увеличение дисперсности компонентов шихты до 0,01-0 мм (Пример 3) нецелесообразно, т.к. приводит к повышенному пылеуносу как при подготовке шихты, так в процессе спекания и ухудшению экологии производства.

Уменьшение содержания фракций 0,03-0,065 мм до 50% приводит к снижению прочности готового продукта и выхода кондиционных фракций вследствие образования при спекании локальных зон с повышенной газопроницаемостью и неравномерному спеканию шихтовых материалов.

Увеличение содержания фракций 0,03-0,065 мм до 90% не приводит к дальнейшему повышению прочности готового продукта и выхода кондиционных фракций, однако способствует повышению пылеуноса и энергозатрат при измельчении, ухудшению экологии производства.

Уменьшение влажности шихты до 20% приводит к ухудшению контакта между частицами компонентов шихты в процессе спекания, что способствует снижению прочности готового продукта и уменьшению выхода кондиционных фракций.

Увеличение влажности шихты до 35% экономически нецелесообразно, т.к. эффект остается на уровне заявленных пределов, по возрастной энергозатраты.

При снижении температуры обжига < 1300oС не обеспечивается достаточно полное спекание, что ведет к ухудшению прочностных показателей и уменьшению выхода кондиционных фракций. Кроме того, не обеспечивается полнота удаления гидроксильных групп в апатитовом концентрате, что в дальнейшем ухудшает режим работы рудно-термичекой печи.

Увеличение температуры обжига > 1350oС нецелесообразно, т.к. ведет к увеличению стеклофазы и вследствие этого снижению прочности получаемого продукта и уменьшению выхода кондиционных фракций, повышению энергозатрат, выходу из строя футеровки барабана.

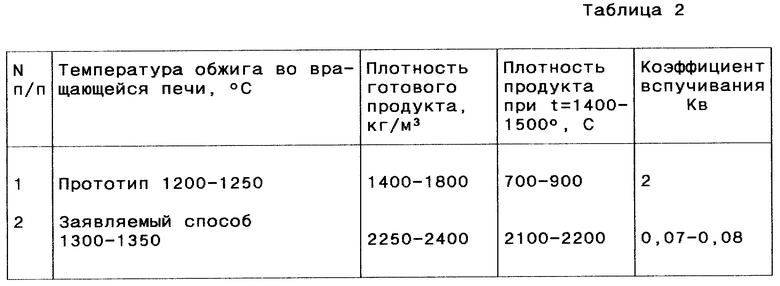

Сравнительные данные по изменению плотности и вспучиваемости продукта при t= 1400-1500oС (температура в зоне плавления рудно-термической печи) представлены в таблице 2.

Как видно из табл.2, плотность продукта, обожженого при 1300-1350oС, при поступлении в зону плавления рудно-термической печи практически не меняется, что благоприятно сказывается на проведении процесса восстановления фосфора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ ФОСФОРА | 1993 |

|

RU2074110C1 |

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

| СПОСОБ ОКУСКОВАНИЯ И ГРАНУЛЯЦИИ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2171220C1 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1560469A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

Изобретение относится к термической подготовке фосфатного сырья к электротермическому переделу на желтый фосфор, в частности к способам окускования и термообработки фосфатного сырья во вращающихся обжиговых печах. Сущность изобретения заключается в дозировании и смешении компонентов шихты, содержащей измельченные до крупности 0,074-0 мм апатитовый концентрат и флюсующую добавку, увлажнение смеси до содержания влаги 25-30% от массы минеральной части шихты, одновременное окомкование и обжиг шихты во вращающейся печи при 1300-1350oС. При этом содержание фракций 0,03-0,065 мм в каждом компоненте шихты составляет 60-80%. Способ позволяет получать высококачественный агломерированный офлюсованный фосфат (аглофос) со средней прочностью на сжатие 260-300 кг/шт, при этом выход кондиционных фракций 20-40 мм повышается до 60-70%, практически исключается вспучивание продукта при поступлении в рудно-термическую печь (Кв = 0,07-0,08). 1 з.п.ф-лы, 2 табл.

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Способ окускования фосфатного сырья | 1983 |

|

SU1097557A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1717537A1 |

| Способ производства офлюсованных фосфоритных окатышей | 1990 |

|

SU1830379A1 |

| Способ грануляции фосфатного сырья | 1975 |

|

SU575805A1 |

| РОТОРНАЯ КАРТОФЕЛЕСОРТИРОВКА | 2011 |

|

RU2476056C2 |

| DE 3827821 А1, 02.03.1989. | |||

Авторы

Даты

2002-05-10—Публикация

2000-05-24—Подача