Изобретение относится к технологии подготовки фосфатного сырья к переработке его на фосфор электротермическим методом.

Известен способ окускования фосфатного сырья во вращающихся печах. Процес- сы окускования и термообработки протекают в одном агрегате. В качестве исходного сырья используют отсеянный фосфорит и прокаленную мелочь фракции минус 10 мм (фракции минус 1 мм 37,2%). Процесс ведут при 1200-1250°С и степени заполнения 10-15%. Получают окомкован- ный материал фракции 10-70 мм с выходом 74,1-80%, механической прочностью 100- 200 кг/т и степенью декарбонизации 95%.

Недостатком известного способа является широкое колебание продукта по грансоставу при содержании в нем фракции 20- 40 мм 21%. Кроме того температура футеровки достигает 1200°С, что сокращает срок ее службы.

Целью предложенного решения является повышение содержания в продукте фракции 20-40 мм и снижение температуры футеровки печи.

П р и м е р, В печь загружают 25 кг фосфоритной мелочи фракции минус 10-0 мм с содержанием фракции минус 0,5 мм 2,5 кг (10%) и температурой плавления 1300°С. Расчетное количество плавления которого выше 1380°С, угол естественного откоса которого равен углу естественного откоса тонкодисперсной части минус 0,5 мм основного фосфатного сырья и составляет 21-23 град) 0,7% на 1% фракции минус 0,5 мм, что соVJ

00

vl ю

со со

ставляетотее 10%-го содержания 7,0% т.е. 1,9 кг. Количество добавки углерода на 1,0% фракции минус 0,5 мм 0,15%, т.е. общее - 1,5% - 0,4 кг. При. вращении печи в течение 1 часа происходит одновременно окускова- ние и термообработка при 1200-1250°С фосфоритной мелочи. Степень декарбонизации сырья 96%, прочность окускованного продукта 150-200 кг/шт, выход кондиционной фракции 20-40 мм 30%, фракции более 10 мм - 96%, на очистку кольцевого насты- леобразования потрачено (в расчете на сменную работу) 0,2 часа (по прототипу 1 час), высота образующегося порожка мм, суммарный его периметр по сечению печи 12%, длина от загрузки до образования порожка 4/5 от общей длины. Степень заполнения барабана в процессе увеличения на 4% (за счет образуемого гарнисажа - настыли). Температура футеровки печи составля- ет1120°С.

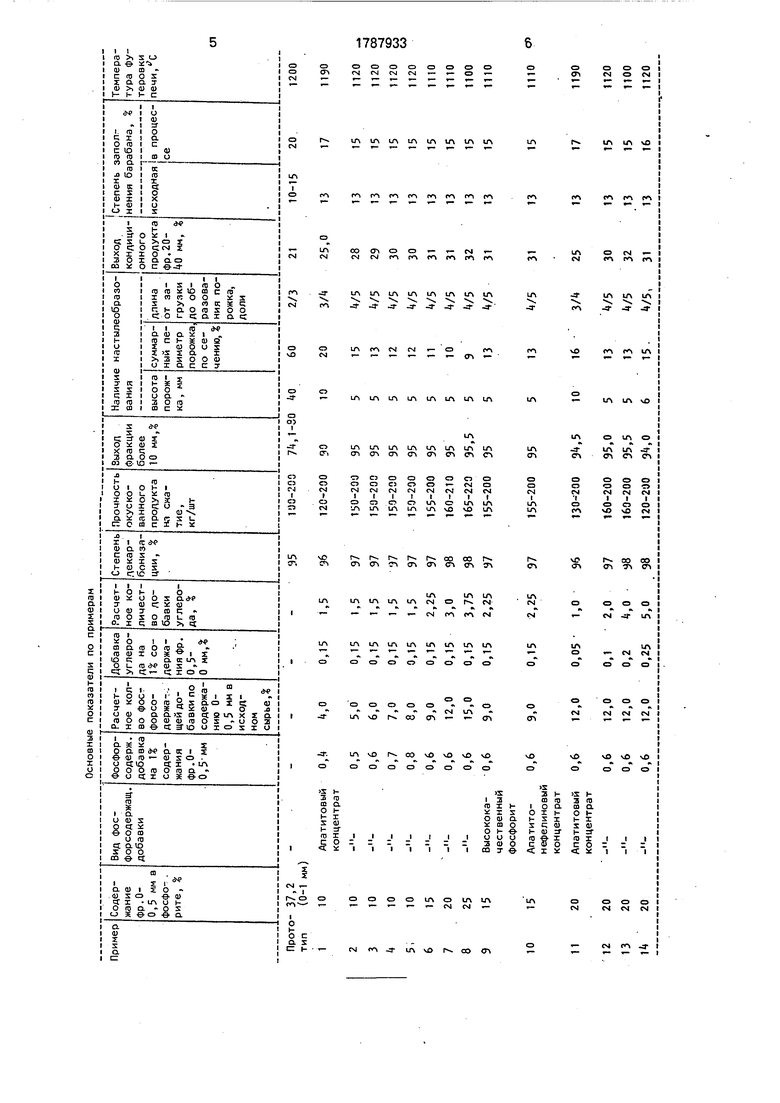

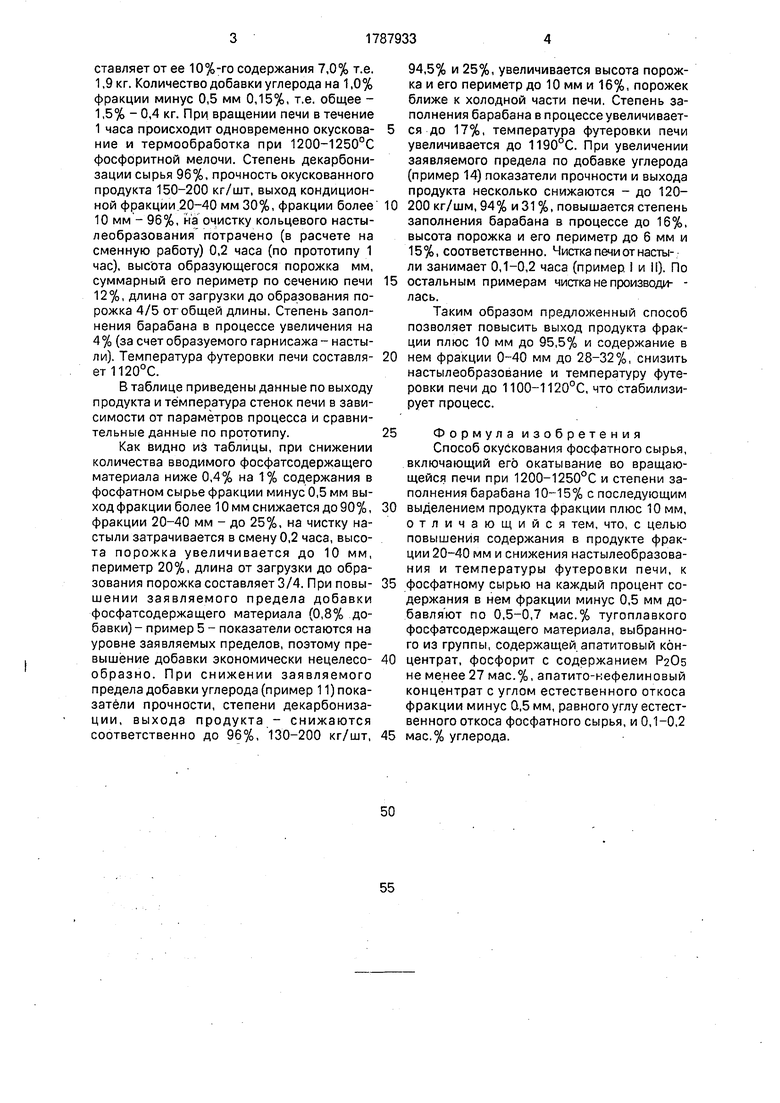

В таблице приведены данные по выходу продукта и температура стенок печи в зависимости от параметров процесса и сравнительные данные по прототипу.

Как видно из таблицы, при снижении количества вводимого фосфатсодержащего материала ниже 0,4% на 1% содержания в фосфатном сырье фракции минус 0,5 мм выход фракции более 10мм снижается до 90%, фракции 20-40 мм - до 25%, на чистку настыли затрачивается в смену 0,2 часа, высота порожка увеличивается до 10 мм, периметр 20%, длина от загрузки до образования порожка составляет 3/4. При повы- шении заявляемого предела добавки фосфатсодержащего материала (0,8% добавки) - пример 5 - показатели остаются на уровне заявляемых пределов, поэтому превышение добавки экономически нецелесо- образно. При снижении заявляемого предела добавки углерода (пример 11) показатели прочности, степени декарбонизации, выхода продукта - снижаются соответственно до 96%, 130-200 кг/шт,

94,5% и 25%, увеличивается высота порожка и его периметр до 10 мм и 16%, порожек ближе к холодной части печи. Степень заполнения барабана в процессе увеличивается до 17%, температура футеровки печи увеличивается до 1190°С. При увеличении заявляемого предела по добавке углерода (пример 14) показатели прочности и выхода продукта несколько снижаются - до 120- 200 кг/шм, 94% и 31 %, повышается степень заполнения барабана в процессе до 16%, высота порожка и его периметр до 6 мм и 15%, соответственно. Чистка печи от насты- ; ли занимает 0,1-0,2 часа (пример. I и И). По остальным примерам чистка не производи- - лась.

Таким образом предложенный способ позволяет повысить выход продукта фракции плюс 10 мм до 95,5% и содержание в нем фракции 0-40 мм до 28-32%, снизить настылеобразование и температуру футеровки печи до 1100-1120°С, что стабилизирует процесс.

Формула изобретения Способ окускования фосфатного сырья, включающий его окатывание во вращающейся печи при 1200-1250°С и степени заполнения барабана 10-15% с последующим выделением продукта фракции плюс 10 мм, отличающийся тем, что, с целью повышения содержания в продукте фракции 20-40 мм и снижения настылеобразова- ния и температуры футеровки печи, к фосфатному сырью на каждый процент содержания в нем фракции минус 0,5 мм добавляют по 0,5-0,7 мас.% тугоплавкого фосфатсодержащего материала, выбранного из группы, содержащей апатитовый концентрат, фосфорит с содержанием P20s не менее 27 мас.%, апатито-нефелиновый концентрат с углом естественного откоса фракции минус 0,5 мм, равного углу естественного откоса фосфатного сырья, и 0,1-0,2 мас.% углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ ФОСФОРА | 1993 |

|

RU2074110C1 |

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2182111C2 |

| Способ окускования фосфатного материала | 1988 |

|

SU1692933A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1787934A1 |

| Способ окускования фосфатного сырья | 1985 |

|

SU1421689A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

Изобретение касается технологии переработки фосфатного сырья и может быть использовано в химической промышленности. Сущность изобретения: к фосфатному сырью добавляют фосфатсодержащий материал, выбранный из группы, содержащей апатитовый концентрат, фосфорит с содержанием PaOs не ниже 27 мас.%, апатито-нефелиновый концентрат с углом естественного откоса фракции минус 0,5 мм, равного углу естественного откоса фосфатного сырья, в количестве по 0,5-0,7 мас.% на каждый процент содержания в нем фракции минус 0,5 мм и 0,1-0,2 мас.% углерода, с последующим скатыванием смеси во вращающейся печи при 1200-1250°С со степенью заполнения барабана 10-15%. 1 табл.

| Химическая промышленность, № 11, 1988, с.658-659. |

Авторы

Даты

1993-01-15—Публикация

1989-10-03—Подача