Изобретение относится к промышленности строительных материалов и металлургии.

Известен способ термической обработки кускового и гранулированного материала, преимущественно, цементно-сырьевой смеси, включающий противоточную фильтрацию газов в слое материала.

Недостаток этого способа низкая интенсивность обезвоживания материала.

Цель изобретения интенсификация процесса сушки материала.

Поставленная цель достигается тем, что в способе термической обработки кускового и гранулированного материала, преимущественно цементно-сырьевой смеси, включающем противоточную фильтрацию газов в слое материала, дополнительно осуществляют перекрестноточную и прямоточную фильтрацию путем чередования подачи в слой материала потоков теплоносителя и отвода из слоя потоков отходящих газов. Скорость подачи газов в начале процесса термообработки составляет величин, превышающих скорость газов для перекрестноточной фильтрации в начальный период и для всех направлений фильтрации газов в последующий период термообработки в 2-3 раза.

Осуществление дополнительно перекрестноточной и прямоточной фильтрации путем чередования подачи в слой материала потоков теплоносителя и отвода из слоя потоков отходящих газов, позволяет интенсифицировать процесс сушки, т. к. влажный материал омывается равномерно со всех сторон теплоносителем последовательно проходя зоны противоточной, прямоточной и перекрестноточной фильтрации. При этом увеличивается и поверхность теплообмена.

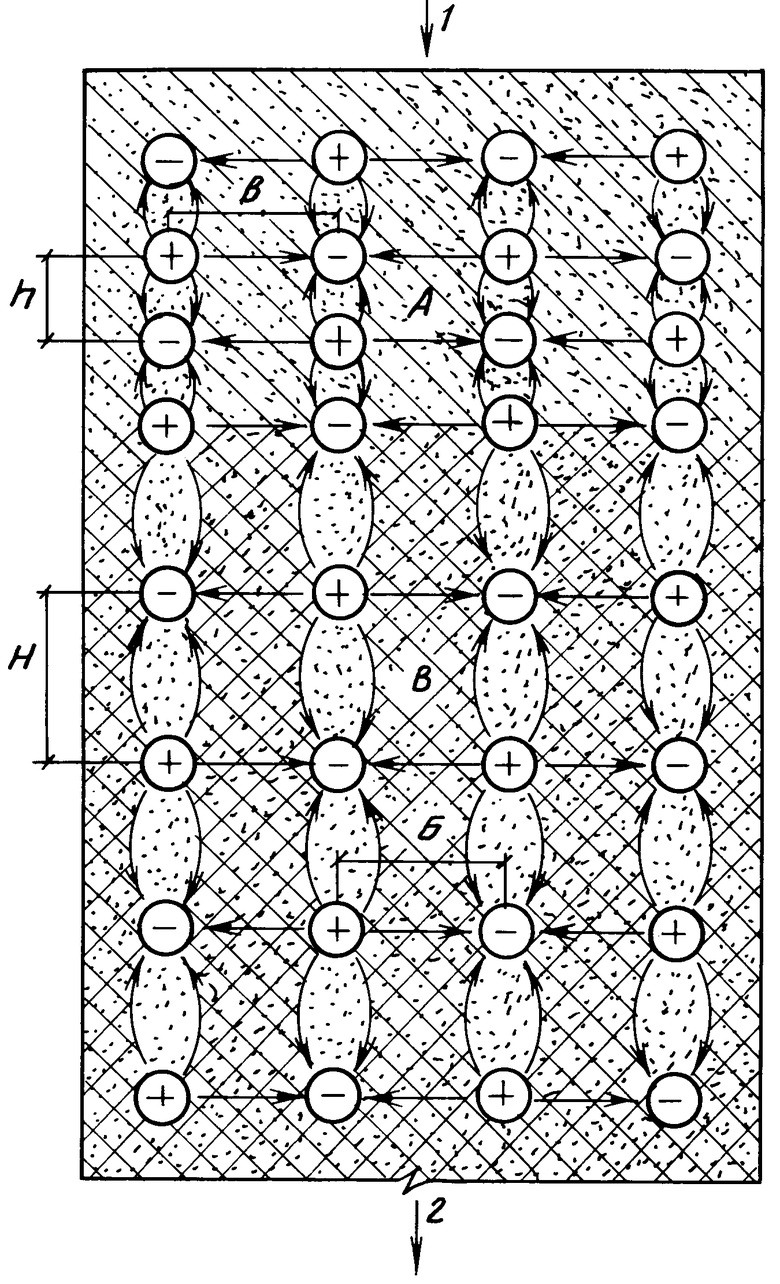

На чертеже представлена технологическая схема осуществления способа.

Способ осуществляют следующим образом. Материал в зону термообработки подают по стрелке 1, и он движется вниз под действием гравитации и после термообработки выгружается по стрелке 2. Теплоноситель подают в слой отдельными потоками (струями), например, при помощи одних перфорированных патрубков и выводят из слоя после термообработки при помощи других перфорированных патрубков, чередующихся с вводными патрубками для подачи теплоносителя. Фильтрация теплоносителя в слое материала производится за счет избыточного давления "+", создаваемого в одних патрубках теплоносителя и разрежения "-" в других патрубках, выводящих отходящие газы. Этот перепад давления создает система тягодутьевых вентиляторов.

В начальной стадии термообработки в зоне сушки материала в зоне А высота фильтрующего слоя h меньше высоты фильтрующего слоя Н на последующих стадиях термообработки в зоне В. Поэтому в начальной стадии процесса сушки фильтрация газов предпочтительно проходит в прямоточном и противоточном направлениях, и поскольку в зоне А высота фильтрующего слоя меньше его ширины и высоты на последующих стадиях термообработки, то и скорость газов в слое, фильтрующихся по направлению в прямоточном и противоточном направлении в этой зоне выше скорости газов фильтрующихся в противоточном направлении в зонах А и В.

Проверка способа осуществлялась на специально изготовленной установке. Размер установки 300х300х350 мм. Установка оснащена перфорированными патрубками, из которых одна половина подключена к источнику теплоносителя, а другая соединена с вытяжным вентилятором.

Для осуществления термообработки в режиме данного способа перфорированные патрубки, расположенные в верхней зоне установки, соответствующей зоне А, устанавливались ближе друг к другу по высоте установки так, чтобы благодаря уменьшению расстояния между ними до значения h < Н увеличивалась бы скорость фильтрации в прямоточном и противоточном режимах, в направлении перекрестноточной фильтрации расстояние между патрубками не изменялось.

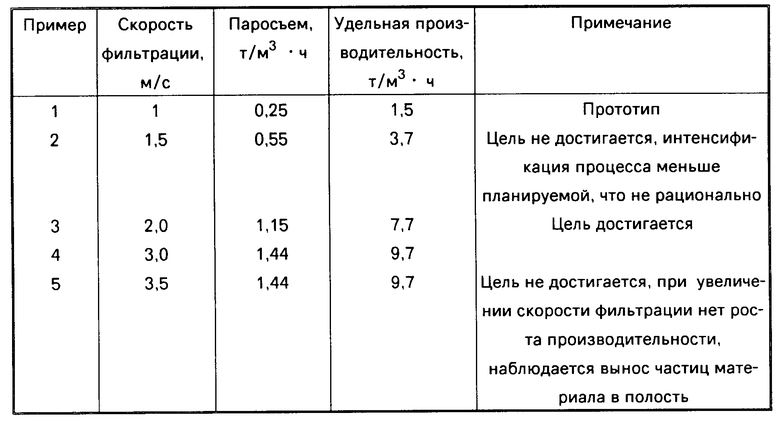

П р и м е р 1. Берут 100 кг цементно-сырьевой смеси фракции 5-10 мм с влажностью 15% подают ее в установку и пропускают со скоростью 2 см/мин. Скорость фильтрации теплоносителя 1 м/с. Термообработку ведут в режиме прототипа, подача теплоносителя осуществляется в противотоке с материалом.

П р и м е р ы 2-5. Материал тот же, что и в примере 1, но термообработку ведут в режиме заявляемого способа дополнительно вводя перекрестноточный и прямоточный режим и изменяя скорость фильтрации в прямоточном и противоточном направлении в интервале 1,5-3,5 м/с.

Результаты испытаний приведены в таблице.

Как видно из таблицы, при увеличении скорости фильтрации в 2-3 раза в прямоточном и противоточном направлении наблюдается увеличение паросъема и удельной производительности, что свидетельствует об интенсификации процесса сушки материала.

Благодаря тому, что в начальной стадии процесса сушки материала скорость и количество газов, поступающих в слой в 2-3 раза больше, чем их количество на других стадиях процесса термообработки. Преимущественно проходит прямоточная и противоточная фильтрация газов в слое, безинерционно уменьшается адгезионная способность материала, что позволяет интенсифицировать процесс сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2034215C1 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА | 2001 |

|

RU2214374C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ - ИЗВЕСТНЯКА | 1991 |

|

RU2012543C1 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2024806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2026840C1 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| Способ обжига цементного клинкера | 1991 |

|

SU1823864A3 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2027133C1 |

Использование: в области промышленности строительных материалов и в металлургии. Сущность изобретения: способ термической обработки кускового и гранулированного материала, преимущественно цементно-сырьевой смеси, включает противоточную, прямоточную и перекрестноточную фильтрацию теплоносителя, осуществляемую путем чередования подачи в слой и отвода теплоносителя. На начальной стадии термообработки скорость теплоносителя в направлении противоточной и прямоточной фильтрации увеличивают в 2 - 3 раза по сравнению со скоростью газов для перекрестноточной фильтрации. 1 ил., 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КУСКОВОГО И ГРАНУЛИРОВАННОГО МАТЕРИАЛА, преимущественно цементно-сырьевой смеси, включающий противоточную фильтрацию газов в слое материала, отличающийся тем, что дополнительно осуществляют перекрестноточную и прямоточную фильтрацию путем чередования подачи в слой материала потоков теплоносителя и отвода из слоя потоков отходящих газов, причем скорость подачи газов в начале процесса термообработки превышает скорость газов для перекрестноточной фильтрации в начальный период и для всех направлений фильтрации газов в последующий период термообработки в 2-3 раза.

| Вознесенский Л.А | |||

| Тепловые установки в производстве строительных материалов и изделий | |||

| М.: Стройиздат, 1958, с.221-223. |

Авторы

Даты

1995-05-20—Публикация

1991-07-19—Подача