Изобретение относится к технологии вяжущих материалов и предназначено преимущественно для получения цемента.

Известен способ получения цемента, включающий помол портландцементного клинкера, гипса, активных минеральных добавок и добавок наполнителей. В соответствии с данным способом получают многокомпонентный цемент, в котором суммарная масса активных минеральных добавок и добавок-наполнителей составляет 10-75% от массы цемента (см. ГОСТ 25328-82).

Известен способ [1] получения цемента путем предварительного измельчения клинкера, минеральных добавок и гипса до удельной поверхности 60-80 м2/кг с последующим доизмельчением до удельной поверхности 350-400 м2/кг.

Цемент, получаемый в соответствии с указанными способами, имеет низкую удельную прочность.

По своей технической сущности наиболее близким к изобретению является способ [2] получения цемента, включающий совместный помол клинкера, гипса, фракционированной золы ТЭЦ в качестве минеральной добавки и добавок-наполнителей в трубной мельнице с шаровой мелющей загрузкой. Это техническое решение предусматривает использование летучей сепарированной сланцевой золы в количестве 10-30% от массы цемента, зерновой состав которой, Частицы более 20 мкм 0,1-10 Частицы 5-20 мкм 60-80 Частицы менее 5 мкм 15-30.

Хотя наиболее активной является фракция золы размером 5-30 мкм, однако, как показали более поздние исследования, ее содержание, доходящее до 80% не может обеспечить существенное повышение активности цемента и его экономии при содержании золы, превышающим 10% (Ковач Р. Использование золы-уноса в цементной промышленности. Часть II. Современное состояние и исследование // TIZ-Fachber. Rohst. Eng. 1982, 106, N 11).

Кроме того, указанное (до 80%) суммарное содержание фракции менее 5 мкм, 5-20 мкм затрудняет эффективность помола, особенно в многокамерных мельницах, имеющих в качестве мелющей загрузки цильпебс- ные тела, поскольку существенно усиливается проскальзывание шароматериальной загрузки относительно бронефутеровки.

Цель изобретения повышение активности цемента, снижение удельных энергозатрат, повышение прочностных характеристик.

Данная цель достигается тем, что в способе получения цемента, включающем совместный помол клинкера, гипса, фракционированной золы ТЭЦ, в качестве активной минеральной добавки и добавок-наполнителей в трубной мельнице с мелющей загрузкой используют золу с фракциями частиц 0-0,25, 0,25-0,5, 0,5-1,0 и 1,0-10 мм. Соотношение суммарной фракции 0-0,25, 0,25-0,5 мм к суммарной фракции 0,5-1,0, 1,0-10 мм равно 3:1.

Принципиальным является то, что используется зола с более заглубленными (на порядок) по зерновому составу фракциями. Это улучшает кинетику измельчения, поскольку увеличение содержания тонких фракций нарастает по мере перемещения материала по длине рабочих камер мельницы, а выбранное (3:1) соотношение тонких и более грубых фракций обусловливает более эффективное влияние золы как интенсификатора помола. При этом процесс помола значительно увеличивает удельную поверхность золы, вызывая размельчение зерен и увеличение количества дефектов в структуре, в результате чего повышается гидравлическая активность этих техногенных отходов.

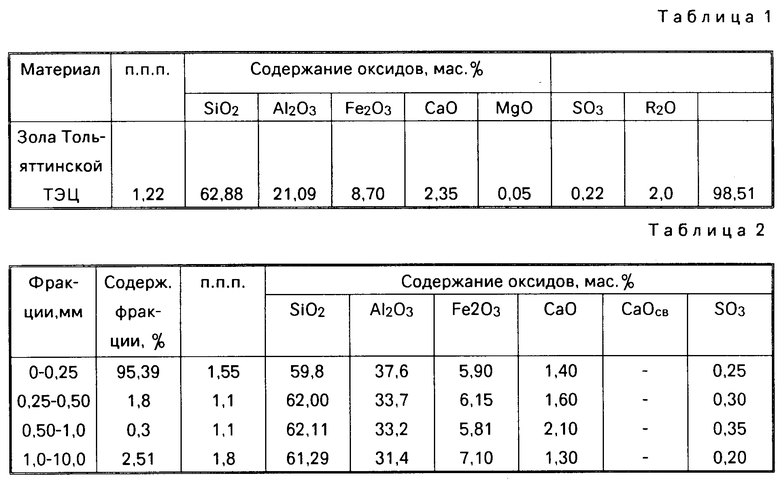

П р и м е р. В экспериментах были использованы зола Тольяттинской ТЭЦ и портландцементный клинкер. Зола по зерновому составу содержала следующие фракции, мм: 0-0,25, 0,25-0,5, 0,5-1,0 и 1,0-10.

Химический состав и физические свойства золы, а также отдельных фракций показаны в табл.1 и 2.

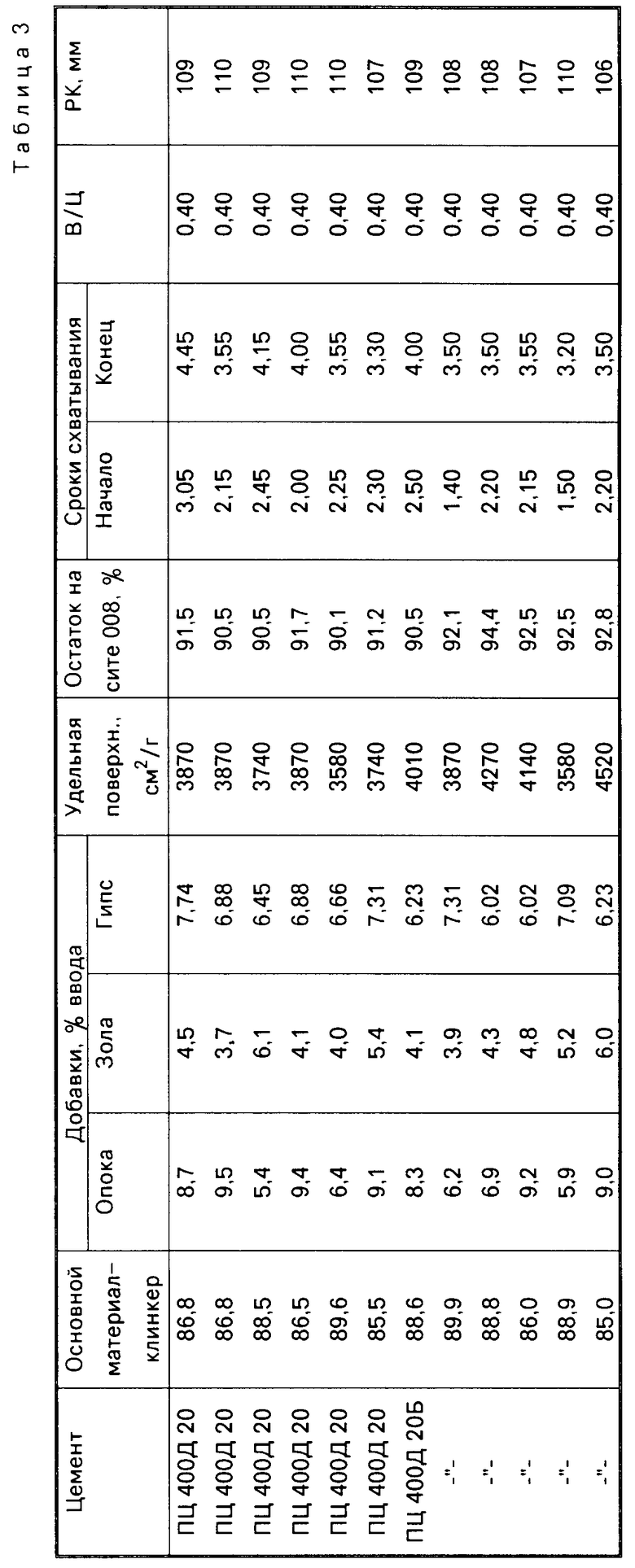

В условиях Жигулевского комбината строительных материалов во все виды цементов (ПЦ 400-Д20, ПЦ 400-Д20-Б, ПЦ 550-Д20-5, ШПЦ-400-Б, ШПЦ-400) вводится опока до 10% При большем содержании опоки резко увеличивается водопотребность. Поэтому при помоле цементов ввод зол Тольяттинской ТЭЦ ограничен 10%

Опытно-промышленный помол проводится в двухкамерных трубных шаровых мельницах D 3х14 м с цильпебсной загрузкой во второй камере.

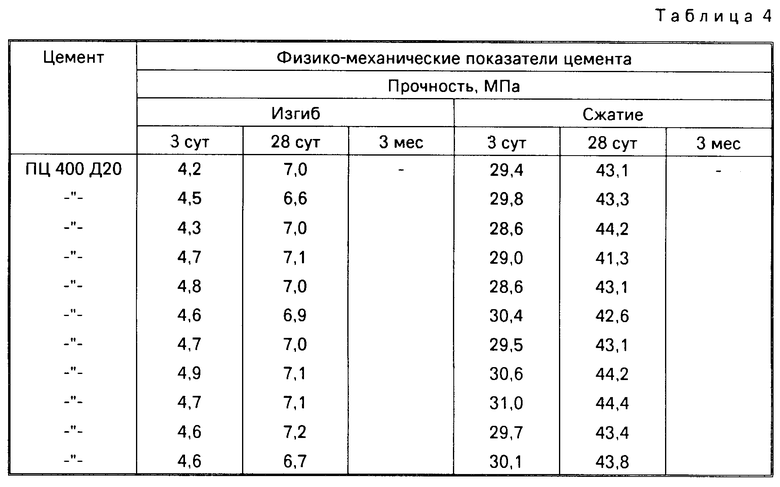

В табл.3 и 4 приведены результаты физико-механических испытаний цементов с использованием фракционированных зол Тольяттинской ТЭЦ.

Как видно из таблиц, при осуществлении способа пределы прочности при изгибе и сжатии в 28-суточном возрасте по сравнению со стандартными цементами, не содержащими фракционированные золы Тольяттинской ТЭЦ, возрастают за счет оптимизации фракционного состава золы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| Способ приготовления портландцементного вяжущего с добавлением высококальциевой золы теплоэлектростанций | 2020 |

|

RU2748328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОПОРТЛАНДЦЕМЕНТА ИЗ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2376253C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| Способ приготовления портландцементного вяжущего с добавлением высококальциевой золы теплоэлектростанций (варианты) | 2020 |

|

RU2746338C1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2388710C1 |

Изобретение относится к промышленности строительных материалов, к способам получения цемента. Сущность изобретения: помол клинкера осуществляют совместно с гипсом и фракционированной золой в трубной мельнице с шаровой мелющей загрузкой. Зола имеет фракции частиц, мм: 0 - 0,25; 0,25 - 0,5; 0,5 - 1,0; 1,0 - 10. Соотношение суммарной фракции 0 - 0,25 мм, 0,25 - 0,5 мм к суммарной фракции 0,5 - 1,0 мм, 1,0 - 10 равно 3 : 1. Способ позволяет экономить клинкер и улучшить гранулометрический состав цемента. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА, включающий совместный помол клинкера, гипса, фракционированной золы ТЭЦ в качестве активной минеральной добавки и добавок-наполнителей в трубной мельнице с шаровой мелющей загрузкой, отличающийся тем, что используют золу с фракциями 0-0,25, 0,25-0,5, 0,5-1,0 и 1,0-10,0 мм, при этом соотношение суммарной фракции 0-0,25, 0,25-0,5 к суммарной фракции 0,5-1,0, 1,0-10,0 равно 3:1.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU178721A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1992-10-13—Подача