Изобретение относится к брикетированию нефтяного кокса и может быть применено в нефтеперерабатывающей и топливной отрасли промышленности.

Известен способ получения нефтекоксовых брикетов, включающий смешение нефтекоксовой мелочи с нефтяным связующим (пеком) и последующее брикетирование [1] Недостатком данного способа является значительный расход связующего (20-25%).

Наиболее близким к изобретению является нефтекоксовый брикет, содержащий нефтекоксовую мелочь гранулометрического состава 0-6 мм и нефтяной пек [2]

Недостатком прототипа является сравнительно высокий расход связующего (12%) сравнительно низкая механическая прочность (82,8%).

Целью изобретения является сокращение расхода связующего и повышение качества брикетов.

Поставленная цель достигается тем, что нефтекоксовую мелочь гранулометрического состава 0-6 мм смешивают при 250-300оС с комбинированным нефтяным связующим, содержащим 20-65 мас. нефтяного пека и 35-80 мас. нефтяного битума. Связующее предварительно подвергают термоокислительной обработке при 300-350оС до достижения температуры размягчения 90-120оС. Количество связующего составляет 5-13 мас. Смешение при 250-300оС позволяет связующему более равномерно обволакивать зерна кокса, что оказывает существенное влияние на прочность брикетов.

Образовавшуюся после смешения массу выводят из нижней части смесителя, охлаждают и по конвейерной ленте направляют на прессование. Прессование производят гидравлическим прессом при 25 МПа.

Брикетирование проводили на опытно-промышленной установке НБНЗ им. В. Ильича. Все компоненты брикета продукты этого же завода.

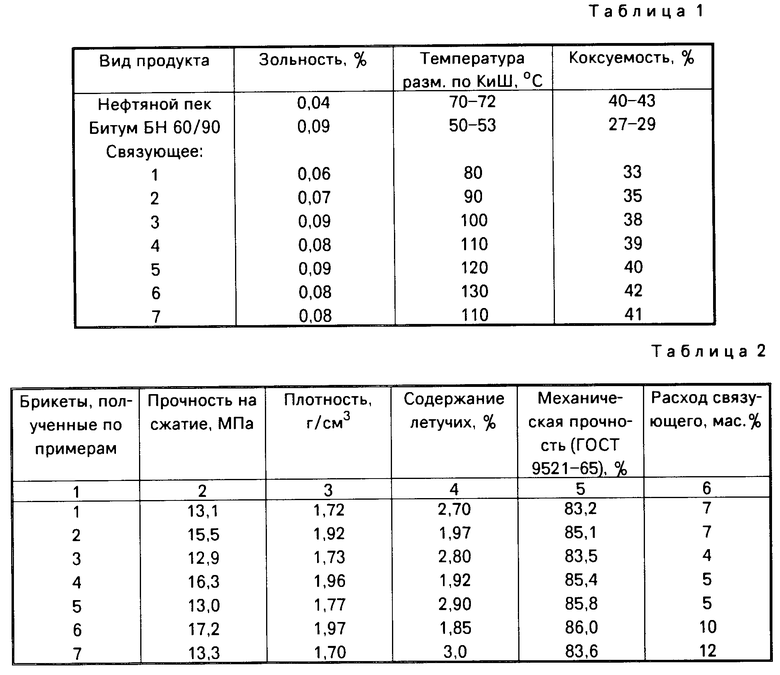

Физико-химические характеристики компонентов связующего приведены в табл. 1, там же приведены свойства применяемых связующих следующих составов:

Связующее: 15% нефтяного пека и 85% битума с температурой размягчения 80оС;

Связующее 2: 20% нефтяного пека и 80% нефтяного битума с температурой размягчения 90оС;

Связующее 3: 35% нефтяного пека и 65% нефтяного битума с температурой размягчения 100оС;

Связующее 4: 45% нефтяного пека и 55% нефтяного битума с температурой размягчения 110оС;

Связующее 5: 60% нефтяного пека и 40% нефтяного битума с температурой размягчения 120оС;

Связующее 6: 65% нефтяного пека и 35% нефтяного битума с температурой размягчения 130оС;

Связующее 7: 70% нефтяного пека и 30% нефтяного битума с температурой размягчения 110оС.

П р и м е р 1. Нефтекоксовая мелочь гранулометрического состава 0-6 мм смешивается при 250оС со связующим 1 в количестве 7% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 1% нефтяной битум 6% нефтекоксовая мелочь 93% Температура размягчения связующего 80оС.

П р и м е р 2. То же, в примере 1, но со связующим 2. При этом соотношение компонентов следующее: нефтяной пек 1,4% нефтяной битум 5,6% нефтекоксовая мелочь 93% Температура размягчения 90оС.

П р и м е р 3. То же, что в примере 2, но количество связующего составляет 4% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 0,8% нефтяной битум 3,2% нефтекоксовая мелочь 96%

П р и м е р 4. Нефтекоксовая мелочь смешивается при 250оС со связующим 3 в количестве 5% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 1,75% нефтяной битум 3,25% нефтекоксовая мелочь 95% Температура размягчения связующего 100оС.

П р и м е р 5. То же, что в примере 4, только процесс смешения проводили при 240оС.

П р и м е р 6. Нефтекоксовая мелочь смешивается при 280оС со связующим 4 в количестве 10% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 4,5% нефтяной битум 5,5% нефтекоксовая мелочь 90% Температура размягчения связующего 110оС.

П р и м е р 7. То же, что в примере 6, только процесс смешения проводили при 310оС.

П р и м е р 8. Нефтекоксовая мелочь смешивается при 300оС со связующим 5 в количестве 12% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 7,2% нефтяной битум 4,8% нефтекоксовая мелочь 88% Температура размягчения связующего 120оС.

П р и м е р 9. Нефтекоксовая мелочь смешивается при 300оС со связующим 6 в количестве 12% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 7,8% нефтяной битум 4,2% нефтекоксовая мелочь 88% Температура размягчения связующего 130оС.

П р и м е р 10. Нефтекоксовая мелочь смешивается со связующим 7 при 310оС в количестве 12% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 8,4% нефтяной битум 3,6% нефтекоксовая мелочь 88% Температура размягчения связующего 110оС.

П р и м е р 11. Нефтекоксовая мелочь смешивается со связующим 6 при 300оС в количестве 13% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 8,45% нефтяной битум 4,55% нефтекоксовая мелочь 87% Температура размягчения связующего 120оС.

П р и м е р 12. Нефтекоксовая мелочь смешивается при 300оС со связующим 5 в количестве 14% от общей массы. При этом соотношение компонентов следующее: нефтяной пек 8,4% нефтяной битум 5,6% нефтекоксовая мелочь 86% Температура размягчения связующего 120оС.

Общим для всех примеров является давление прессования 25 МПа, прокаливание брикетов при 900оС в течение 20 мин.

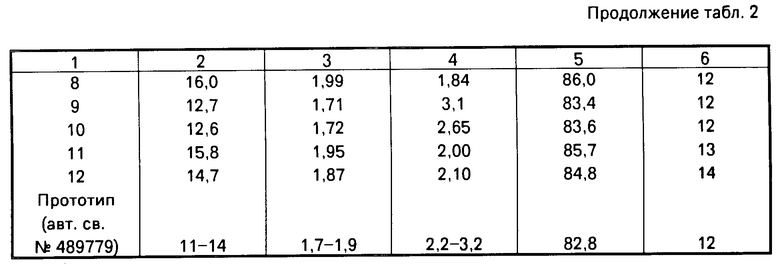

Показатели для брикетов, полученных по примерам 1-12, и для прототипа приведены в табл. 2.

Как видно, наилучшие результаты получены для примеров 2, 4, 6, 8, 11 и 12. Остальные образцы по своим качествам не уступают прототипу, а по механической прочности даже несколько превосходят.

Таким образом, несмотря на уменьшение расхода связующего, удалось значительно улучшить показатели качества брикетов: теплотворная способность 33,95-34,7 МДж/кг, зольность 0,41-0,50% водопоглощение 3,0-2,8% для прокаленных брикетов: прочность на сжатие 12,6-17,2 МПа, плотность 1,71-1,99 г/см3, содержание летучих 3,1-1,84% механическая прочность по ГОСТ 9521-65 составляет 83,2-86,0%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2005770C1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| Угольный брикет и способ его производства | 2022 |

|

RU2787869C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ БРИКЕТОВ "KOKSBRIK" | 1995 |

|

RU2083642C1 |

| ТОПЛИВНЫЙ БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2016048C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2146276C1 |

Сущность изобретения: брикет содержит нефтекоксовую мелочь 87-95%, нефтяной пек 1-8,45%, нефтяной битум остальное. Смесь нефтяного пека 20-65% и нефтяного битума 35-80% подвергают термоокислительной обработке при 300-350°С до достижения температуры размягчения 90-120°С. Смешивают при 250-300°С нефтекоксовую мелочь со связующим 5-13%. Полученную смесь брикетируют. 2 с.п. ф-лы, 2 табл.

Нефтекоксовая мелочь 87 95

Нефтяной пек 1,0 8,45

Нефтяной битум БН 60/90 Остальное

при массовом соотношении нефтяной пек нефтяной битум 20 65 35 80.

Авторы

Даты

1995-05-20—Публикация

1991-01-25—Подача