Изобретение относится к области автоматизации агломерационных машин.

Технологический процесс загрузки шихты на аглоленту в два слоя предъявляет к автоматической системе управления, кроме общих, ряд специфических требований, связанных с разным соотношением толщин слоев, разной основностью шихты в слоях и разным содержанием в них топлива. Общими требованиями являются стабилизация уровней шихты в загрузочных бункерах нижнего и верхнего слоев шихты и стабилизация толщин слоев на аглоленте. При изменениях производительности агломашины или общей толщины слоя шихты соотношение толщин нижнего и верхнего слоев шихты должно оставаться постоянным.

Трудности при управлении загрузкой шихты связаны с наличием в объекте управления значительных запаздываний и возмущающих воздействий. Для выполнения указанных требований в системе управления должно осуществляться пропорциональное изменение производительностей агрегатов на каждом из последовательных участков перемещения шихты с соответствующим сдвигом по времени. Корректирующие воздействия должны сохранять указанные пропорциональность расходов и соотношение толщин слоев шихты.

Известна система управления непрерывной подачей материалов на агломашину [1] включающая измеритель массы материала в загрузочном бункере и управляющее устройство, связанное с задвижкой барабанного питателя. Недостатком данной системы является отсутствие синхронизации между производительностями питателя и аглоленты, следовательно, она не обеспечивает стабильной загрузки шихты на агломашину.

Известна система стабилизации высоты слоя окатышей на обжиговой решетке [2] осуществляющая изменение скорости движения решетки по произведению выходного сигнала регулятора высоты слоя на задержанный во времени сигнал весоизмерителя. Данная система не предусматривает стабилизацию уровней материала в бункерах и не может быть использована при двухслойной загрузке.

Прототипом предлагаемого технического решения является система, реализующая способ автоматического управления процессом двухслойной загрузки на агломерационную машину [3] В состав системы входят дозаторы шихты из приемных бункеров для нижнего и верхнего слоев, датчики скорости движения аглоленты, уровней шихты в загрузочных бункерах нижнего и верхнего слоев, толщин нижнего и верхнего слоев шихты, задатчик среднего уровня шихты в загрузочных бункерах, задатчики ручного управления скоростями вращения барабанных питателей и скоростью аглоленты, переключатель режимов работы системы, управляющие устройства приводов барабанных питателей и аглоленты, а также управляющий комплекс, включающий математические модели загрузочных трактов шихты и участка аглоленты между точками загрузки шихты, блок вычисления среднего уровня шихты в загрузочных бункерах, регуляторы среднего уровня и разности уровней шихты в загрузочных бункерах, регуляторы толщин слоев шихты, пять элементов алгебраического суммирования и четыре элемента умножения.

Недостатки данной системы недостаточно высокие удобство и оперативность управления загрузкой шихты.

Цель изобретения повышение точности и оперативности управления за счет улучшения эксплуатационных характеристик системы.

Указанная цель достигается тем, что в состав системы дополнительно введены задатчик общего расхода шихты из приемных бункеров, задатчик соотношения расходов шихты в верхний и нижний слои и задатчик общей толщины слоя шихты на аглоленте. Состав управляющего комплекса дополнен вторым блоком вычисления для определения расчетных значений расходов шихты, третьим блоком вычисления для определения расчетных значений толщин нижнего и верхнего слоев шихты, четвертым блоком вычисления для формирования коэффициентов коррекции, тремя блоками подготовки к безударному переходу барабанных питателей и аглоленты в автоматический режим, четырьмя элементами деления и пятым элементом умножения. Первый вход второго блока вычисления соединен с выходом задатчика общего расхода шихты, второй вход с выходом задатчика соотношения расходов шихты, а первый и второй выходы с задающими входами дозаторов шихты нижнего и верхнего слоев соответственно. Первый и второй входы первого элемента деления соединены соответственно через первую и вторую матмодели с первым и вторым выходами второго блока вычисления, а выход со входом третьего блока вычисления. Первый вход пятого элемента умножения соединен с выходом задатчика общей толщины слоя шихты, второй вход с первым выходом четвертого блока вычисления, а выход со вторым входом третьего блока вычисления, первый и второй входы которого соединены с первыми входами третьего и четвертого элементов суммирования соответственно. Вход четвертого блока вычисления соединен с выходом регулятора среднего уровня шихты, а второй его выход со вторыми входами первого и третьего элементов умножения. Первые входы первого блока подготовки и второго элемента деления соединены с выходом второго элемента умножения. Первые входы второго блока подготовки и третьего элемента деления соединены с выходом четвертого элемента умножения, первые входы третьего блока подготовки и четвертого элемента деления соединены с выходом пятого элемента суммирования. Четвертый вход третьего блока подготовки соединен с выходом задатчика общей толщины слоя шихты. Вторые входы блоков подготовки соединены с выходом переключателя режимов работы, третьи их входы с выходами соответствующих задатчиков ручного управления, а выходы соответственно со вторыми входами второго, третьего и четвертого элементов деления, входы которых соответственно соединены со входами управляющих устройств приводов барабанных питателей нижнего и верхнего слоев шихты и аглоленты.

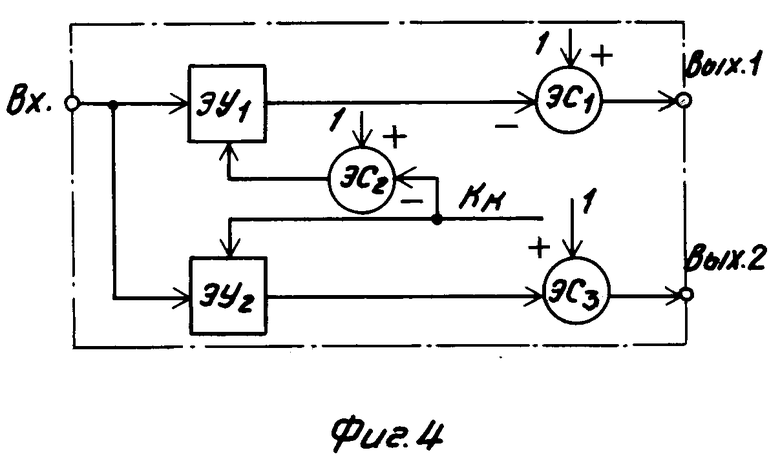

Аналогичные второй и третий блоки вычисления содержат элемент суммирования с единицей, элемент деления и элемент деления и элемент умножения. Первый вход элемента деления соединен с первым входом блока, второй вход с выходом элемента суммирования, а выход с первым выходом блока и с первым входом элемента умножения. Второй вход блока соединен со входом элемента суммирования и со вторым входом элемента умножения, выход которого соединен со вторым выходом блока. Четвертый блок вычислений содержит два элемента умножения и три элемента алгебраического суммирования с единицей. Первый вход первого элемента умножения соединен со входом блока, второй вход с выходом второго элемента суммирования, а выход через первый элемент суммирования с первым выходом блока. Первый вход второго элемента умножения соединен со входом блока, второй вход со входом второго элемента суммирования, а выход через третий элемент суммирования со вторым выходом блока.

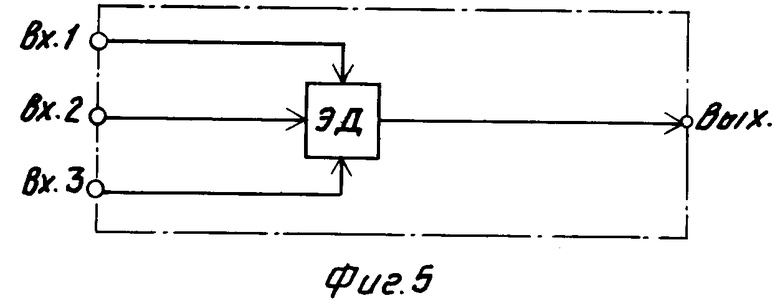

Каждый из двух первых блоков подготовки выполнен в виде элемента деления, первый и второй входы которого соединены соответственно с первым и вторым входами блока, блокировочный вход с третьим входом блока, а выход с выходом блока. Третий блок подготовки содержит два элемента деления и элемент умножения. Первый вход первого элемента деления соединен с первым входом блока, второй вход со вторым входом блока, а выход с первым входом второго элемента деления, второй вход которого соединен с третьим входом блока и с первым входом элемента умножения, второй вход элемента умножения соединен с выходом второго элемента деления, а выход с выходом блока, блокировочные входы элементов деления соединены с четвертым входом блока.

В предлагаемой системе управления вместо традиционно применяемых задатчиков расходов шихты в нижний и верхний слои применены задатчик общего расхода шихты на агломашину и задатчик соотношения расходов шихты в верхний и нижний слои. Такое решение технологически обоснованно, т.к. не требует от агломератчика дополнительных вычислений перед вводом заданных значений расходов шихты. Данное решение удобно при установлении необходимого заданного соотношения между расходами шихты при неизменном общем расходе, особенно при загрузке в каждый из слоев шихты с разным содержанием топлива или основности. Предлагаемое решение полезно также при изменениях общего расхода шихты при неизменном соотношении расходов в слои, например при регулировании места окончания процесса спекания шихты путем изменения скорости аглоленты. На основании указанных двух заданных параметров в управляющем комплексе вычисляются и используются расчетные значения расходов шихты в нижний и верхний слои:

Qшн.р Qш.об.з/(1 + Kв/н.з);

Qшв.р Qш.об.з Кв/н.з/(1 + Kв/н.з) (1)

Вместо обычно используемых двух задатчиков толщин слоев шихты в предлагаемой системе применен один задатчик общей толщины слоя шихты. Расчетные значения толщин нижнего и верхнего слоев шихты вычисляются в управляющем комплексе с использованием заданного значения соотношения соответствующих расходов шихты. Данное решение основано на том, что соотношение толщин слоев должно быть равным соотношению соответствующих расходов шихты. Предлагаемое решение исключает возможность ошибочного установления соотношения толщин слов, не равного соотношению расходов шихты. Для вычисления расчетных значений толщин слоев используются расчетные значения расходов шихты на выходах матмоделей М1 и М2 загрузочного тракта: QМ1шн.р М1(Qшн.р); QМ2шв.р= М2(Qшв.р), (2) по которым определяется коэффициент соотношения расходов, приведенный к концу загрузочного тракта:

Kм1,2в/н.р Qм2шв.р/Qм1шн.р (3) Расчетные значения толщин слоев вычисляются как;

Ншн.р Нш.об.з.к/(1 + Kм1,2в/н.р); (4)

Ншв.р Нш.об.з.к Км1,2в/н.р/(1 + Kм1,2в/н.р), где Нш.об.з.к Нш.об.з заданное значение общей толщины слоя шихты, откорректированное по отклонению среднего уровня шихты в загрузочных бункерах от его заданного значения.

В отличие от системы-прототипа, в которой стабилизация среднего уровня шихты в загрузочных бункерах осуществляется только путем коррекции скоростей барабанных питателей и аглоленты, в предлагаемой системе коррекция вводится также и на толщины слоев шихты. Данное решение позволяет снизить влияние среднего уровня на скорость аглоленты и следовательно на процесс спекания всей шихты, находящейся на аглоленте. Для выбора рациональной степени воздействия регулятора среднего уровня на толщину слоя шихты и скорости приводов служит исходно устанавливаемый коэффициент Кк. Коэффициенты коррекции формируются в виде

Kh1 1 Kh(1 Kк);Kh2 1 Kh Kк, (5) где Kh выходной сигнал регулятора среднего уровня шихты в загрузочных бункерах. Kh1 коэффициент коррекции толщины слоя. Изменение настроечного коэффициента Кк увеличивает один из коэффициентов коррекции и одновременно на ту же величину уменьшает другой.

В предлагаемую систему для оперативного и безударного перевода барабанных питателей в автоматический режим дополнительно введены второй и третий элементы деления и два соответствующих блока подготовки. В блоках подготовки в ручном режиме непрерывно отслеживаются расчетные значения расходов шихты на выходах матмоделей загрузочных трактов, а также сигналы соответствующих задатчиков ручного управления скоростями барабанных питателей, и формируются масштабные коэффициенты:

Kбпн Qм1шн.р.к1/Xбпн.руч;

Кбпв Qм1шв.р.к1/Хбпв.руч (6) После перевода в автоматический режим сигналы управления скоростями питателей вычисляются по формулам:

Xбпн.р Kh2Kн Qм1шн.р.к1/Kбпн;

Хбпв.р Kh2KвQм2шв.р.к1/Kбпв (7) В связи с тем, что при ручном режиме все регуляторы системы блокированы, а коэффициенты Kh1 Kh2 Kв Кн 1, то в первый момент после перевода питателей в автоматический режим сигналы управления устанавливаются равными:

Xбпн.р Qм1шн.р.к1/Kбпн;

Хбпв.р Qм2шв.р.к1/Kбпв (8) Следовательно, в момент перевода сигналы управления оказываются равными соответствующим сигналам ручного управления, бывшим до перевода, и скорости питателей остаются неизменными. В следующие моменты времени вступают в работу регуляторы и сигналы управления формируются по формулам (8).

Дополнительно введенный блок подготовки аглоленты, кроме самой подготовки аглоленты к безударному переводу в автоматический режим, осуществляет функцию изменения заданного значения общей толщины слоя шихты на аглоленте. При ручном режиме на основании непрерывно отслеживаемых расчетных значений расходов шихты и сигнала задатчика ручного управления скоростью аглоленты формируется масштабный коэффициент:

Kал Qм1,2ш.об.р.к/Xал.руч. (9) Одновременно вычисляется вспомогательный коэффициент:

Kш Кал Нш.об.з. (10) В момент перехода в автоматический режим сигнал управления скоростью аглоленты с помощью четвертого элемента деления устанавливается равным:

Xал.р Qм1,2ш.об.к/Kал (11) и скорость аглоленты остается неизменной. В автоматическом режиме сигнал управления скоростью аглоленты определяется расчетным значением общего расхода шихты и корректирующим воздействием регулятора среднего уровня шихты. Кроме этого, в автоматическом режиме непрерывно производится вычисление масштабного коэффициента:

Kал Кш Нш.об.з (12) При изменении заданного значения общей толщины слоя соответственно меняются масштабный коэффициент и сигнал управления скоростью аглоленты по уравнению (12). При этом оперативно устанавливается толщина слоя шихты, равная заданной.

Структура системы предусматривает использование сигнала задатчика толщины общего слоя шихты одновременно как для формирования расчетных значений толщин нижнего и верхнего слоев шихты, так и для формирования масштабного коэффициента Кал. При изменении заданного значения общей толщины слоя новая толщина слоя оперативно устанавливается путем изменения соотношения между скоростью аглоленты и скоростями барабанных питателей. Регуляторы толщин нижнего и верхнего слоев шихты при этом не приходят в действие, т.к. на их входах одновременно и одинаково изменяются как расчетные, так и фактические значения толщин слоев. Это исключает дополнительные нарушения толщин слоев в переходных процессах, которые возникли бы в противном случае.

Структурой системы обеспечивается ввод сигнала коррекции Кh1 от регулятора среднего уровня шихты в канал задания толщины общего слоя шихты не в виде дополнительного слагаемого, а при помощи элемента умножения. Этим достигается процентное влияние корректирующего воздействия, т.е. воздействие на одинаковую относительную величину независимо от заданного значения общей толщины слоя шихты.

В состав системы входят технологический объект управления, включающий загрузочный тракт шихты от приемных до загрузочных бункеров, барабанные питатели шихты нижнего и верхнего слоев и аглоленту, автоматические дозаторы шихты, датчики и задатчики технологических параметров, устройства управления и приводы барабанных питателей и аглоленты, а также управляющий комплекс и переключатель режимов работы.

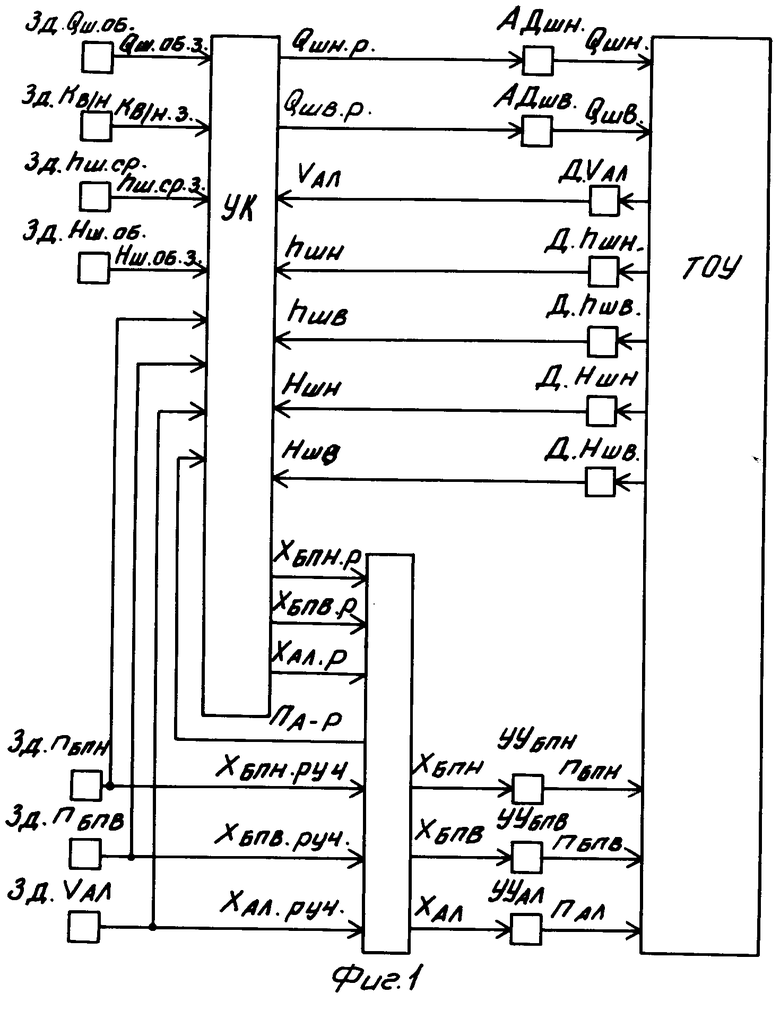

Общий состав и схема соединений системы представлены на фиг.1, где: ТОУ технологический объект управления, включающий загрузочный тракт шихты от приемных до загрузочных бункеров, барабанные питатели шихты и аглоленту; УК управляющий комплекс; ПР переключатель режимов работы; Зд.Qш.об, Зд.Кв/н, Зд. hш.ср, Зд.Нш.об задатчики общего расхода шихты на агломашину, коэффициента соотношения расходов шихты в верхний и нижний слои, среднего уровня шихты в загрузочных бункерах и общей толщины слоя шихты на аглоленте; Qш.об.з, Кв/н.з, hш.ср.з, Нш.об.з заданные значения указанных параметров; Зд.nбпн, Зд.nбпв, Зд.Vал задатчики ручного управления скоростями барабанных питателей и аглоленты; Хбпн.руч, Хбпв.руч, Хал.руч сигналы указанных задатчиков; Хбпн.р, Хбпв.р, Хал.р расчетные значения указанных сигналов; УУбпн, УУбпв, УУал устройства управления и приводы барабанных питателей и аглоленты; Хбпн, Хбпв, Хал входные сигналы указанных устройств; nбпн, nбпв, Vал скорости барабанных питателей и аглоленты; Па-р сигнал о положении переключателя ПР; АДшн, АДшв автоматические дозаторы шихты для нижнего и верхнего слоев; Qшн.р, Qшв.р расчетные значения расходов шихты; Qшн, Qшв текущие значения расходов шихты; Д.Vал, Д.hшн, Д.hшв, Д.Ншн, Д.Ншв датчики скорости аглоленты, уровней шихты в загрузочных бункерах и толщин слоев шихты на аглоленте; Vал, hшн, hшв, Ншн, Ншв сигналы указанных датчиков.

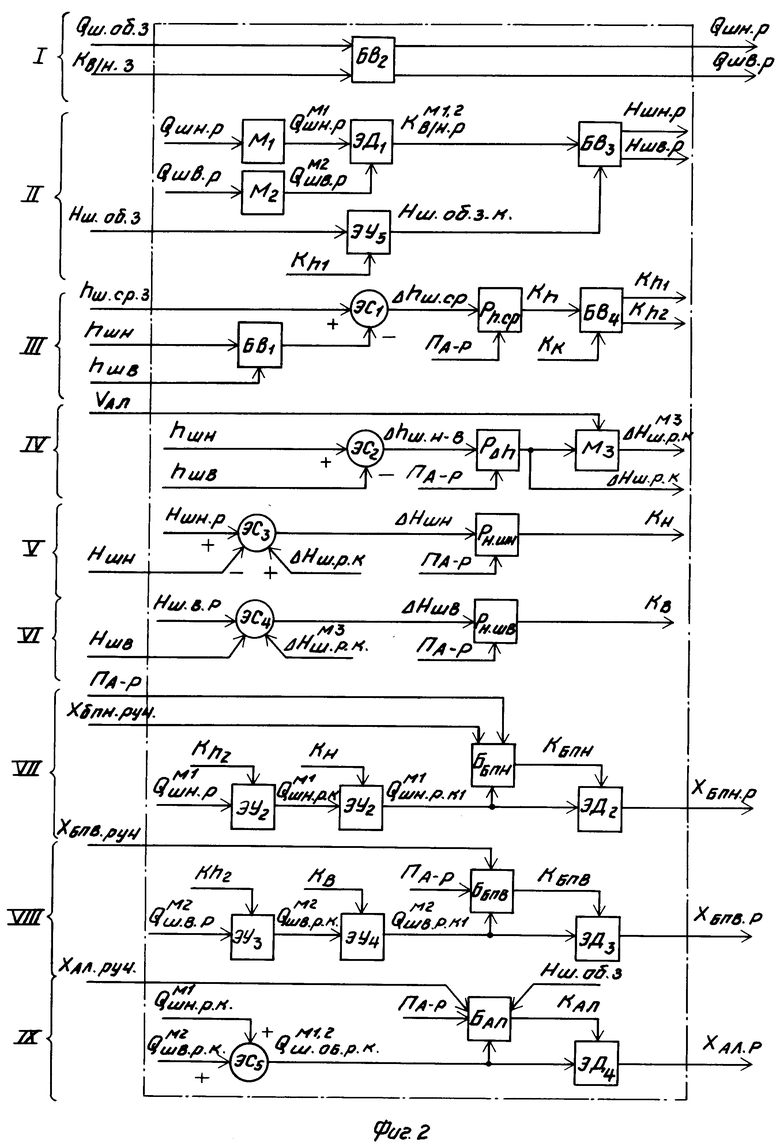

Состав и схема соединений управляющего комплекса представлены на фиг.2. где: БВ1.БВ4 блоки вычисления среднего значения уровня шихты в загрузочных бункерах, расчетных значений расходов шихты из приемных бункеров, расчетных значений толщин нижнего и верхнего слоев шихты и коэффициентов коррекции; М1, М2 матмодели загрузочных трактов шихты от приемных до загрузочных бункеров; М3 матмодель участка аглоленты между точками загрузки шихты в нижний и верхний слои; ЭУ1.ЭУ5 элементы умножения; ЭС1.ЭС5 элементы алгебраического суммирования; ЭД1.ЭД4 элементы деления; Рh.cр, PΔh, Pн.шн, Рн.шв регуляторы среднего уровня шихты, разности уровней шихты, толщины нижнего слоя шихты и толщины верхнего слоя шихты; Ббпн, Ббпв, Бал блоки подготовки к безударному переходу в автоматический режим барабанных питателей и аглоленты; I контур формирования расчетных значений расходов шихты из приемных бункеров; II контур формирования расчетных значений толщин слоев шихты; III контур стабилизации среднего уровня шихты в загрузочных бункерах; IV контур стабилизации равенства уровней шихты в загрузочных бункерах; V контур стабилизации толщины нижнего слоя шихты; VI контур стабилизации толщины верхнего слоя шихты; VII контур формирования сигнала управления скоростью вращения барабанного питателя шихты нижнего слоя; VIII контур формирования сигнала управления скоростью вращения барабанного питателя шихты верхнего слоя; IX контур формирования сигнала управления скоростью движения аглоленты; Qм1шн.р, Qм1шв.р, Км1,2в/н.р, ΔНм3ш.р.к расчетные значения параметров на выходах соответствующих матмоделей; Ншн.р, Ншв.р расчетные значения толщин слоев шихты; Нш.об.з.к откорректированное заданное значение общей толщины слоя шихты; hш.ср 0,5(hшн + hшв) среднее значение уровня шихты в загрузочных бункерах; Δ hш.ср hш.ср.з hш.ср отклонение среднего уровня шихты от заданного значения; Кh выходной сигнал регулятора среднего уровня шихты; Кк коэффициент настройки; Kh1, Kh2 коэффициенты коррекции; Δ hш.н-в hшн hшв разность уровней шихты в загрузочных бункерах; Δ Нш.р.к выходной сигнал регулятора разности уровней шихты; ΔНшн, ΔНшв входные сигналы соответствующих регуляторов толщин слоев шихты; Кн, Кв выходные сигналы регуляторов толщин слоев шихты; Qм1шн.р.к, Qм1шн.р.к1, Qм2шв.р.к, Qм2шв.р.к1, Qм1,2ш.об.р.кQм1шн.р.к + Qм2шв.р.к откорректированные расчетные значения расходов шихты; Кбпн, Кбпв, Кал коэффициенты для безударного перевода барабанных питателей и аглоленты в автоматический режим.

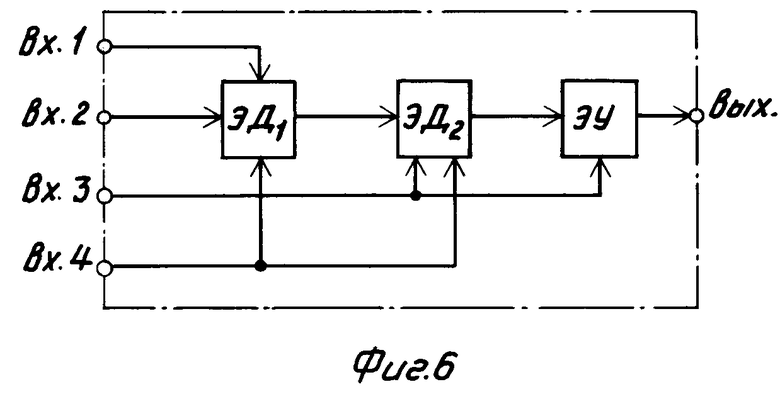

На фиг. 3 показаны состав и схемы соединений второго и третьего блоков вычислений; на фиг. 4 то же, четвертого блока вычислений; на фиг.5 то же, первого и второго блоков подготовки; на фиг.6 то же, третьего блока подготовки (ЭД элементы деления, ЭУ элементы умножения, ЭС элементы алгебраического суммирования).

Работа контура I в управляющем комплексе (фиг.2) состоит в формировании в блоке БВ2 расчетных значений расходов шихты из приемных бункеров Qшн.р, Qшв.р по уравнениям (1) и выдаче их в качестве заданий дозаторам шихты АДшн, АДшв. Дозаторы обеспечивают стабилизацию расходов шихты Qшн, Qшв на уровне заданий.

В контуре II используются две матмодели загрузочного тракта М1, М2, каждая из которых содержит последовательно соединенные элемент чистого запаздывания и апериодическое звено. После прохождения матмоделей параметры Qшн.р и Qшв.р преобразуются по уравнениям (2) так, что время и характер изменения Qм1шн.р и Qм2шв.р аналогичны времени и характеру изменения соответствующих расходов шихты перед загрузочными бункерами. Коэффициент соотношения расчетных расходов шихты в этой точке, определяется при помощи элемента деления ЭД1 по уравнению (3) и используется в блоке БВ3 для вычисления по уравнению (4) расчетных значений толщин нижнего и верхнего слоев шихты Ншн.р, Ншв.р. Для этого используется также откорректированное при помощи множительного элемента ЭУ5 заданное значение толщины общего слоя шихты. Выходные сигналы контура Ншн.р и Ншв.р являются задающими для контуров стабилизации толщин слоев шихты.

В контуре III при помощи регулятора Рh.cp осуществляется стабилизация среднего уровня шихты в загрузочных бункерах hш.ср, вычисляемого в блоке БВ1. Входным сигналом регулятора является отклонение hш.ср от задания hш.ср.з. Выходной сигнал регулятора изменяется в пределах от -0,5 до + 0,5 относительных единиц. При переводе системы в ручной режим по сигналу ПА-Р выходной сигнал регулятора Кh устанавливается равным нулю. При переводе системы в автоматический режим изменение выходного сигнала регулятора (при отклонении среднего уровня от задания) происходит от нуля. Формирование выходных сигналов контура Кh1 и Кh2 осуществляется в блоке БВ4 по уравнениям (5). Данные сигналы определяются выходным сигналом регулятора и коэффициентом Кк, устанавливаемым исходно в пределах от нуля до единицы. В итоге корректирующие сигналы Кh1 и Кh2 могут изменяться в пределах от 0,5 до 1,5 относительных единиц, т.е. изменять корректируемые параметры максимум на ± 50% от их исходных значений. Необходимая же величина корректирующих воздействий зависит от настроек регулятора и настроечного коэффициента Кк. Выходной сигнал Кh1 используется в контуре II для корректировки заданной толщины слоя шихты, а Кh2 в контурах VII, VIII и IX для корректировки скоростей барабанных питателей и аглоленты.

Контур IV осуществляет выравнивание уровней шихты в загрузочных бункерах. Выходным сигналом регулятора PΔh является разность между уровнями шихты в бункерах нижнего и верхнего слоев Δ hш.н-в hшн hшв. Выходной сигнал регулятора максимально изменяется в пределах от -0,5 до +0,5 от диапазона измерения толщин нижнего и верхнего слоев шихты. В ручном режиме работы выходной сигнал регулятора устанавливается равным нулю. Первым выходным сигналом контура Δ Нш.р.к является выходной сигнал регулятора непосредственно, а вторым Δ Нм3ш.р.к этот же сигнал на выходе матмодели М3, осуществляющей чистое запаздывание сигнала на время перемещения шихты между точками ее загрузки на аглоленту. Выходные сигналы контура IV используются для коррекции заданий в контурах V и VI.

Контурами V и VI осуществляется стабилизация толщин нижнего и верхнего слоев шихты на аглоленте. Заданием каждого из регуляторов является расчетное значение толщины слоя (Ншр.р и Ншв.р), скорректированное выходными сигналами контура IV. Входом каждого из регуляторов (Δ Ншн и Δ Ншв) является отклонение толщины слоя (Ншн и Ншв) от скорректированного расчетного значения. Выходными сигналами регуляторов являются коэффициенты коррекции Кн и Кв, максимально изменяющиеся в пределах от 0,5 до 1,5 относительных единиц. В ручном режиме работы выходные сигналы равны единице. Коэффициенты Кн и Кв используются в контурах VII и VIII.

Контурами VII и VIII осуществляется формирование сигналов управления скоростями барабанных питателей (Хбпн.р и Хбпв.р). Выходными сигналами контуров по прямым каналам являются расчетные значения расходов шихты на выходах матмоделей загрузочных трактов (Qм1шн.р и Qм2шв.р), а по остальным каналам сигналы задатчиков ручного управления (Xбпн.руч и Хбпв.руч), сигнал о положении переключателя режимов работы (ПА-Р) и корректирующие коэффициенты (Кh2, КН и Кв). В ручном режиме масштабные коэффициенты (Кбпн и Кбпв) определяются по уравнениям (6). В первый момент после перевода в автоматический режим выходные сигналы устанавливаются по уравнениям (8), а далее по уравнениям (7).

Контуром IX производится формирование сигнала управления скоростью аглоленты Хал.р. Входные сигналы контура по прямому каналу те же, что и в двух предыдущих контурах, а по остальным каналам сигнал задатчика ручного управления Хал.руч. сигнал о положении переключателя ПА-Р и сигнал задатчика общей толщины слоя шихты. В ручном режиме работы масштабные коэффициенты Кал и Кш определяются по уравнениям (9) и (10). В первый момент после перевода в автоматический режим выходной сигнал устанавливается по уравнению (11), а далее корректируется с учетом уравнения (12).

Выходные сигналы управляющего комплекса УК (фиг.1) Хбпн.р, Хбпв.р и Хал.р, после переключателя режимов работы ПР именуемые Хбпн, Хбпв и Хал, поступают на входы соответствующих устройств управления УУбпн, УУбпв и УУал приводами барабанных питателей и аглоленты, которые обеспечивают установление скоростей nбпн, nбпв и Vал этих механизмов в соответствии с выданными сигналами.

П р и м е р. Предлагаемое техническое решение использовано в подсистеме "Загрузка" АСУ ТП агломашины АКМ-312 Новолипецкого меткомбината. АСУ ТП выполнена на базе микропроцессорного комплекса МикроДАТ. Все функции элементов предлагаемой системы и их структурные связи реализованы в подсистеме "Загрузка" в виде программных модулей. Система автоматического управления двухслойной загрузкой шихты на агломашину в составе АСУ ТП работает успешно. Ниже работа системы рассмотрена для конкретных данных.

а) Исходный технологический режим.

Заданные значения параметров: Qш.об.з 1000 т/ч; Кв/н.з 0,6; Нш.об.з 400 мм; hш.ср.з 50% Кк 0,2; Хбпн.руч 2,0 об/мин; Хбпв.руч 1,5 об/мин; Хал.руч 4,31 м/мин.

Расчетные значения параметров:

Qшн.р 1000/(1+0,6) 625 т/ч; Qшв.р1000˙0,6/(1+0,6) 375 т/ч; Ншн.р 400/(1+0,6) 250 мм; Ншв.р 400˙ 0,6/(1+0,6)= 150 мм; Кбпн 625/2 312,5 (т/ч)/(об/мин); Кбпв 375/1,5 250 (т/ч)/(об/мин); Кал1000/4,31 232 (т/ч)/(м/мин); Кш 232/400 0,58 (т/ч)/(м/мин) ˙мм. Kh Kh1 Kh2 Kн Кв 1; Δ Нм3ш.р.к Δ Нш.р.к 0 Хбпн.р 2,0 об/мин; Хбпв.р 1,5 об/мин; Хал 4,31 м/мин.

Фактические значения параметров:

Qшн 625 т/ч; Qшв 375 т/ч; hшн 50%

hшв 50% Ншн 250 мм; Ншв 150 мм.

nбпн 2,0 об/мин; nбпв 1,5 об/мин; Vал4,31 м/мин.

б) Изменение заданного соотношения Кв/н.з.

При вводе в УК нового заданного значения соотношения, например Кв/н.з 1, в контуре I определяются новые расчетные расходы Qшн.р Qшв.р 500 т/ч. Дозаторы начинают выдавать шихту с расходами QшнQшв 500 т/ч. Через время прохождения сигналов в матмоделях М1 и М2 (например 4 мин) в контуре II Kм1,2в/н.з также становится равным единице, а расчетные значения толщин слоев шихты Ншн.р Ншв.р 200 мм. Одновременно в контурах VII и VIII устанавливаются скорости барабанных питателей Хбпн.р nбпн 1,6 об/мин и Хбпв.р nбпв 2,0 об/мин. Скорость аглоленты не изменяется, т.к. общий расход шихты остался прежним. В итоге расходы шихты, скорости питателей, расчетные и фактические толщины слоев устанавливаются в соответствии с новым заданием. Регуляторы толщин слоев и уровней шихты при этом не работают, т.к. их входные сигналы остаются равными нулю.

в) Изменение заданного расхода шихты Qш.об.з

Если при работе в режиме по п. б вводится новое задание Qш.об.з 900 т/ч, то Qшн.р Qшв.р Qшн Qшв 450 т/ч. На выходах М1 и М2 через время запаздывания Qм1шн.р Qм2шв.р= 450 т/ч, в контурах VII, VIII и IX Хбпн.р nбпн 1,44 об/мин; Хбпв.рnбпв 1,8 об/мин и Хал.р Vал 3,88 м/мин. Регуляторы в действие не приходят.

г) Изменение заданной толщины слоя шихты

Если при работе в режиме по п. в вводится новое задание Нш.об.з 380 мм, то в контуре II устанавливаются Ншн.р Ншв.р 190 мм, а в контуре IX Кал 220,4 (т/ч)(м/мин) и Хал.р Vал 4,08 м/мин. Скорости питателей при этом не изменяются. Регуляторы в действие не приходят.

д) Стабилизация среднего уровня шихты в загрузочных бункерах

При изменении задания, например до hш.ср.з 60% на входе регулятора Рh.cp появляется сигнал Δ hш.ср 60 50 10% и регулятор увеличивает выходной сигнал Кh в соответствии со своими исходными настройками, например до Кh 0,25. При этом Кh1 0,8 и Кh2 0,95. В контуре II устанавливаются значения Нш.об.з.к 304 мм, Ншн.рНшв.р 152 мм. В контурах V и VI на входах регуляторов появляются сигналы Δ Ншн Ншв 152 190 38 мм и регуляторы уменьшают свои выходные сигналы в соответствии со своими исходными настройками, например до Кн Кв 0,85. При этом в контурах VII и VIII устанавливаются Хбпн.рnбпн 450 ˙0,95˙ 0,85/312,5 1,16 об/мин, Хбпв.р nбпв 450 0,95 0,85/250 1,45 об/мин. В контуре IX устанавливается Хал.рVал 900˙ 0,95/220,4 3,88 м/мин. В итоге при указанном комбинированном воздействии на толщину слоя и скорости приводов достигается заданное увеличение среднего уровня шихты в бункерах, после чего (например через 15 с) все корректирующие воздействия снимаются (Δ hш.ср Кh 0; Kh1 Kh21) и устанавливаются исходные значения скоростей приводов.

е) При возникновении разности уровней шихты в загрузочных бункерах, например на Δ hш.н-в 20% выходной сигнал Δ Нш.р.к регулятора PΔh увеличивается в соответствии с его настройками. Этот сигнал поступает в виде коррекции к заданиям в контур V непосредственно и в контур VI после матмодели М3 (например через 1 мин). Выходные сигналы контуров V и VI через контуры VII и VIII обеспечивают увеличение коэффициента Кн и уменьшение Кв, что вызывает соответствующие изменения скоростей барабанных питателей. В результате в бункере нижнего слоя уровень шихты снижается, а в бункере верхнего слоя повышается. При выравнивании уровней шихты корректирующие воздействия исключаются и устанавливаются исходные значения скоростей.

В качестве базового образца может служить система автоматического контроля и регулирования высоты слоя шихты на паллетах агломашины [4] включающая датчик высоты слоя шихты, задатчик, регулятор и устройство управления скоростью вращения барабанного питателя. Данная система, как и другие известные системы, не обеспечивает стабилизацию уровней шихты в загрузочных бункерах и неэффективна для управления двухслойной загрузкой шихты на аглоленту.

Предлагаемая система лишена указанных недостатков. Техническая эффективность системы состоит в повышении точности стабилизации уровней шихты в загрузочных бункерах и толщин слоев шихты на аглоленте, а также в улучшении эксплуатационных характеристик. В частности, при использовании данной системы агломератчику не требуется подбирать методом проб и ошибок толщину слоя шихты, удовлетворяющую установленным расходам шихты и скорости аглоленты, в системе значения скоростей приводов устанавливаются автоматически по технологически заданным расходу шихты, соотношению между слоями и общей толщине слоя шихты.

В системе применен более удобный способ задания технологических параметров.

Корректирующие воздействия в системе осуществляются наиболее рациональным образом и не вносят сколько-нибудь значительных возмущений в процесс спекания шихты.

Система успешно реализуется на базе вычислительной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом двухслойной загрузки шихты на агломерационную машину | 1990 |

|

SU1812232A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ ШИХТЫ НА АГЛОМАШИНЕ | 1992 |

|

RU2037540C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ТОЛЩИНЫ СЛОЯ ШИХТЫ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ | 1991 |

|

RU2026376C1 |

| Система управления загрузкой шихты на аглоленту | 1980 |

|

SU929720A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УСРЕДНЕННОЙ СКОРОСТИ СХОДА ШИХТЫ В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2048529C1 |

| Способ управления загрузкой агломерационной ленты шихтой | 1989 |

|

SU1624036A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ПРИРОДНОГО ГАЗА В ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2096480C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ГАЗОПРОНИЦАЕМОСТИОКОМКОВАННОЙ АГЛОМЕРАЦИОННОЙ ШИХТЫИ УРОВНЯ ЕЕ В БУНКЕРЕ | 1972 |

|

SU431215A1 |

| СИСТЕМА УПРАВЛЕНИЯ УСРЕДНЕНИЕМ СЫПУЧИХ КОМПОНЕНТОВ | 2007 |

|

RU2353964C1 |

| Способ автоматического регулирования процесса спекания шихты | 1987 |

|

SU1509416A2 |

Изобретение относится к области автоматизации агломерационных машин. Система состоит из дозаторов шихты перед скомковательными барабанами, ручных задатчиков, устройств управления барабанными питателями и аглолентой, датчиков скорости аглоленты, уровней шихты в загрузочных бункерах и толщин слоев шихты на аглоленте, задатчиков общего расхода шихты на агломашину, соотношения расходов шихты в нижний и верхний слои, среднего уровня шихты в бункерах и общей толщины слоя, а также переключателя режимов работы и управляющего комплекса, содержащего математические модели отдельных технологических участков, блоки вычислений среднего уровня шихты в бункерах, расчетных значений толщин слоев шихты, коэффициентов коррекции, блоки подготовки к безударному переводу в автоматический режим барабанных питателей и аглоленты, регуляторы среднего уровня разности уровней шихты в бункерах, толщин нижнего и верхнего слоев шихты, а также элементы алгебраического суммирования, умножения и деления сигналов. В системе применен удобный способ задания расходов и толщин слоев шихты. Корректирующие воздействия от регуляторов вводятся рациональным образом и не вносят дополнительных возмущений в процесс спекания шихты. 4 з.п. ф-лы, 6 ил.

с третьим входом блока, а выход с выходом блока.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ производства проката | 1988 |

|

SU1812231A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-20—Публикация

1993-02-03—Подача