Изобретение относится к металлургической промышленности, в частности, к производству проката из углеродистых и низколегированных сталей. Наиболее эффективно использование изобретения в цехах холодной прокатки металлургических заводов при производстве полос и лент из сталей содержащих 0,27-1,4% С, 0,15-2,0 Мп, 0,1-2,8% Si; а также углеродистых сталей легированных добавками 2,0% Сг, 3 % Ni; 0,5% V, 1,5 W; 3% Nb, 0,8% МО, 3%Ti.

Цель изобретения - повышение производительности процесса путем увеличения величины суммарного обжатия между отжигами и сокращение цикла обработки, а также улучшение качества полос за счет повышения равномерности механических свойств по их длине.

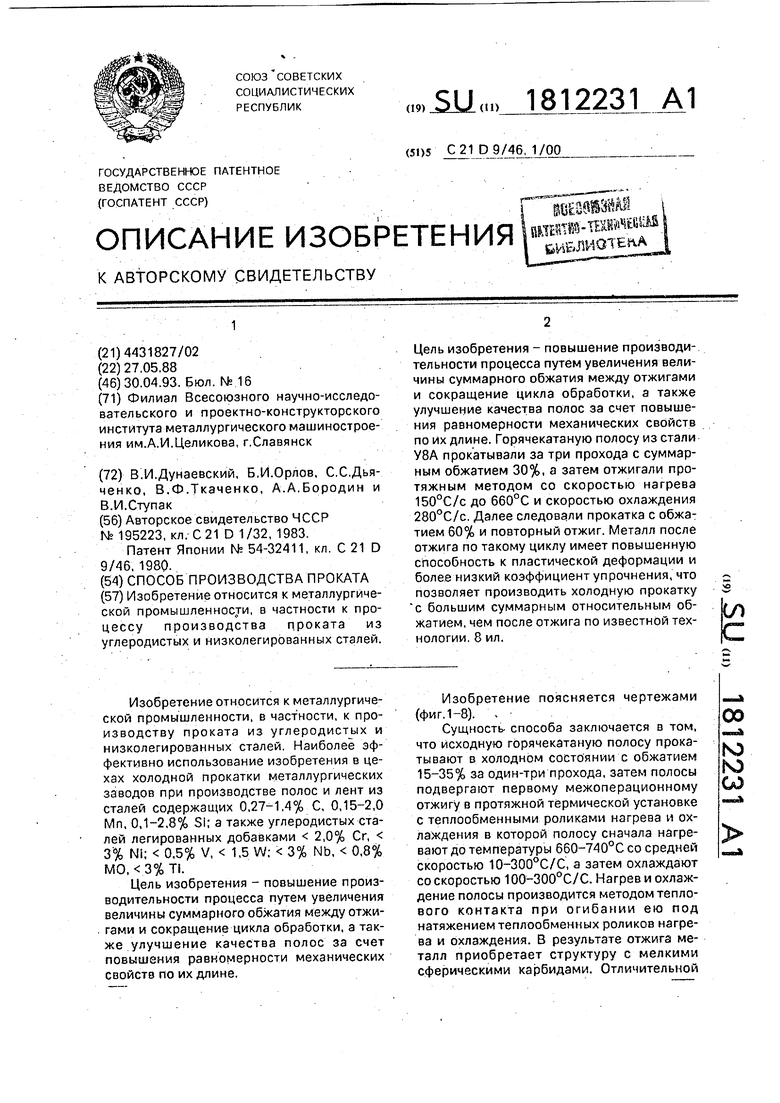

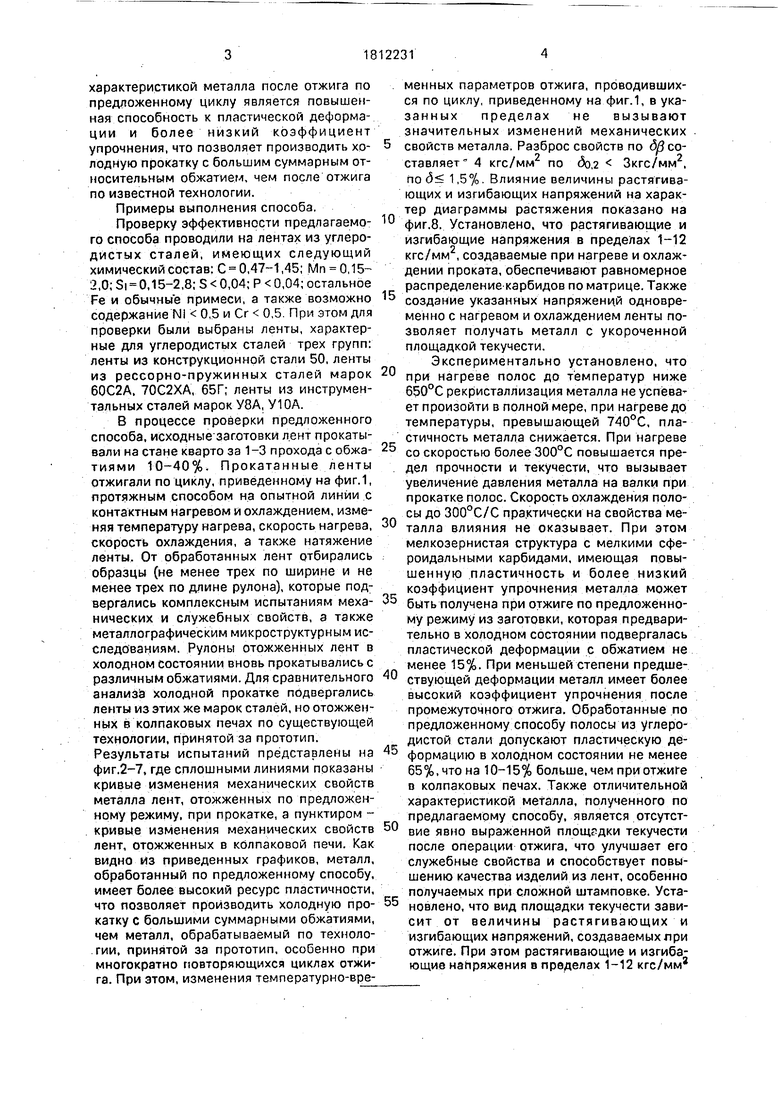

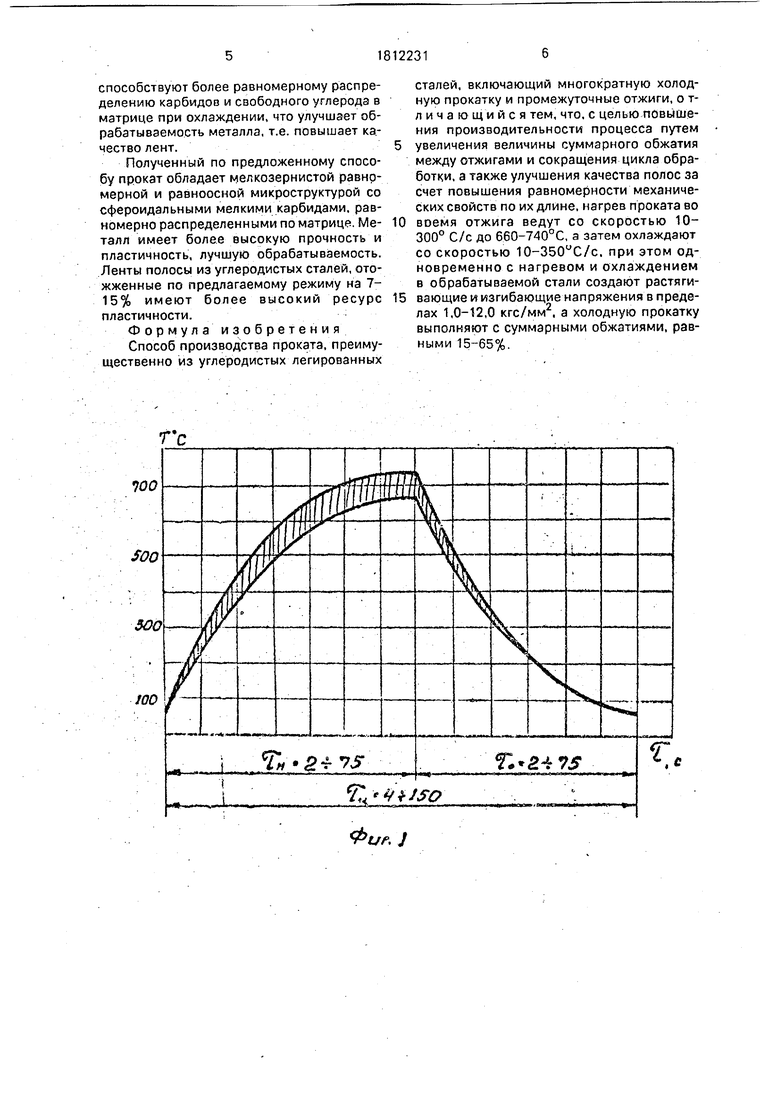

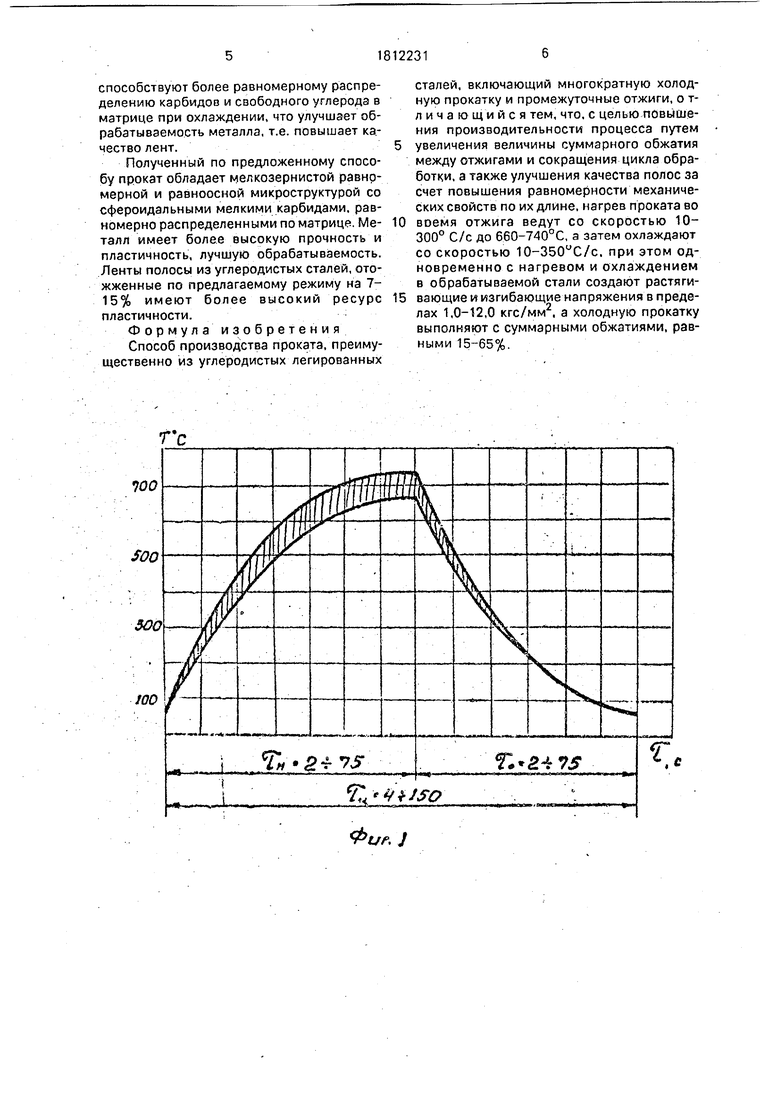

Изобретение поясняется чертежами (фиг.1-8). .

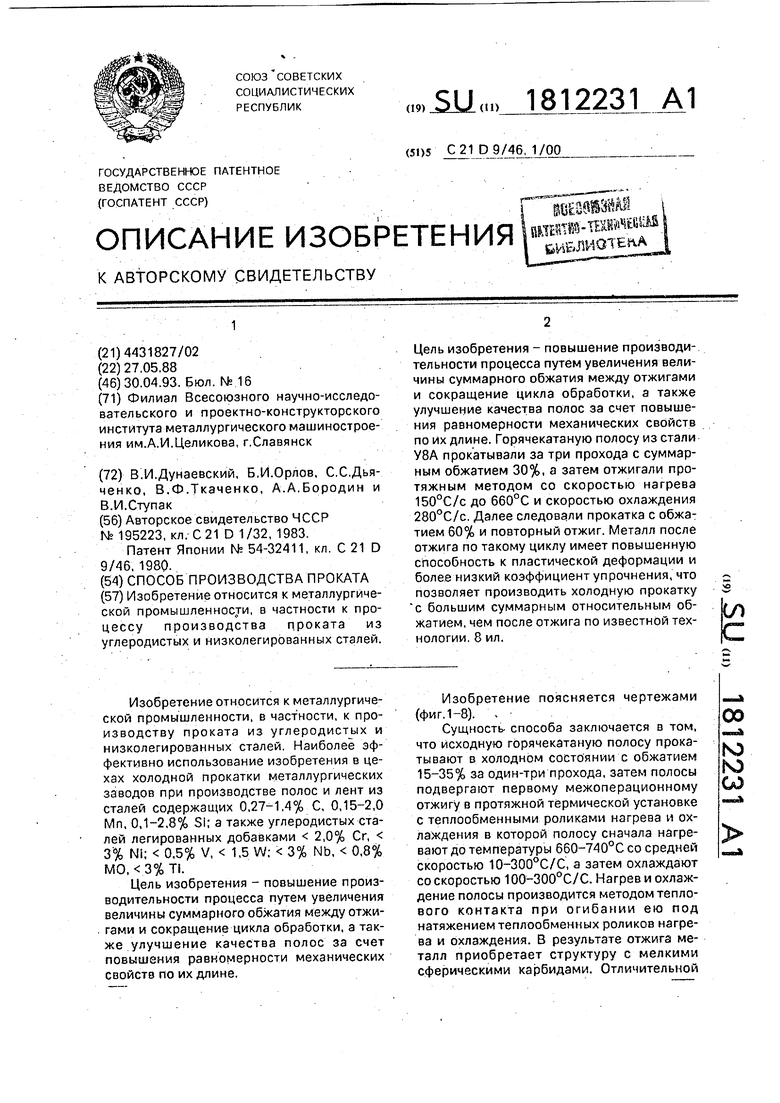

Сущность способа заключается в том, что исходную горячекатаную полосу прокатывают в холодном состоянии с обжатием 15-35% за один-три прохода, затем полосы подвергают первому межоперационному отжигу в протяжной термической установке с теплообменными роликами нагрева и охлаждения в которой полосу сначала нагревают до температуры 660-740°С со средней скоростью 10-300°С/С, а затем охлаждают со скоростью 100-300°С/С. Нагрев и охлаждение полосы производится методом теплового контакта при огибании ею под натяжением теплообменных роликов нагрева и охлаждения. В результате отжига металл приобретает структуру с мелкими сферическими карбидами. Отличительной

00

«пД

ю кэ ы

характеристикой металла после отжига по предложенному циклу является повышенная способность к пластической деформации и более низкий коэффициент упрочнения, что позволяет производить холодную прокатку с большим суммарным относительным обжатием, чем после отжига по известной технологии.

Примеры выполнения способа, Проверку эффективности предлагаемого способа проводили на лентах из углеродистых сталей, имеющих следующий химический состав; С 0,47-1,45; Мп 0,15- 2,0; Si 0,15-2,8; S 0,04; Р 0,04; остальное Те и обычные примеси, а также возможно содержание Ni 0,5 и Сг 0,5. При этом для проверки были выбраны ленты, характерные для углеродистых сталей трех групп: ленты из конструкционной стали 50, ленты из рессорно-пружинных сталей марок 6QC2A, 70С2ХА, 65Г; ленты из инструментальных сталей марок У8А, У10А.

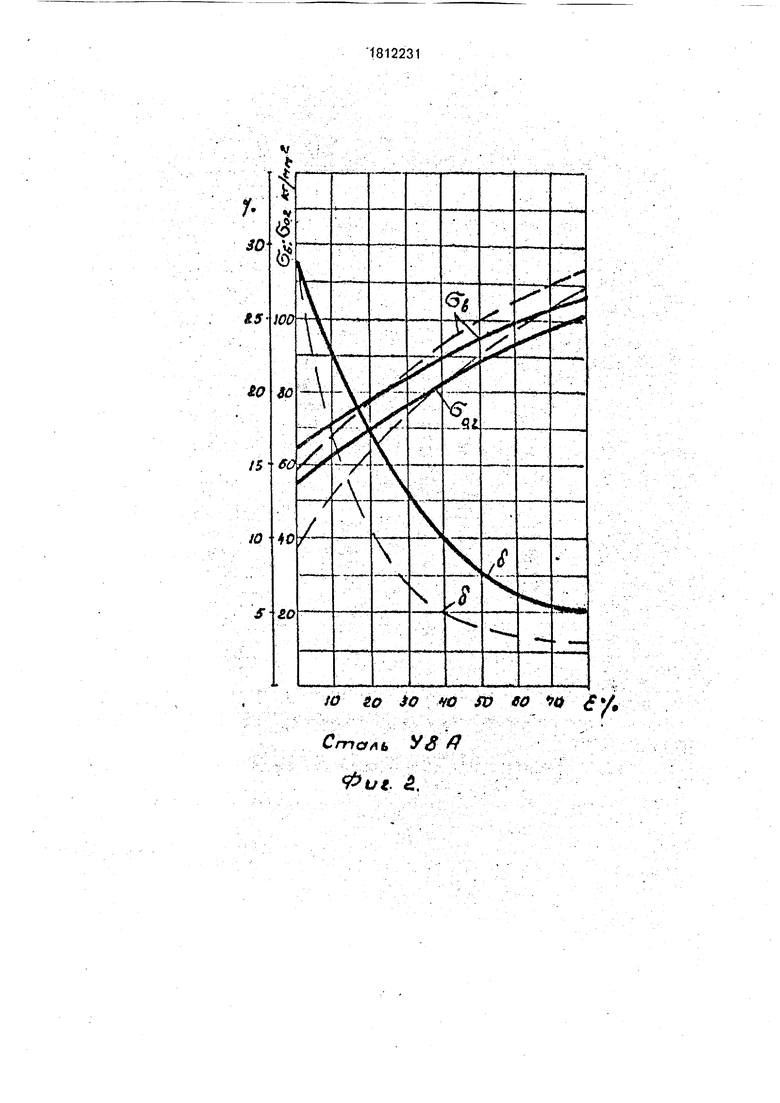

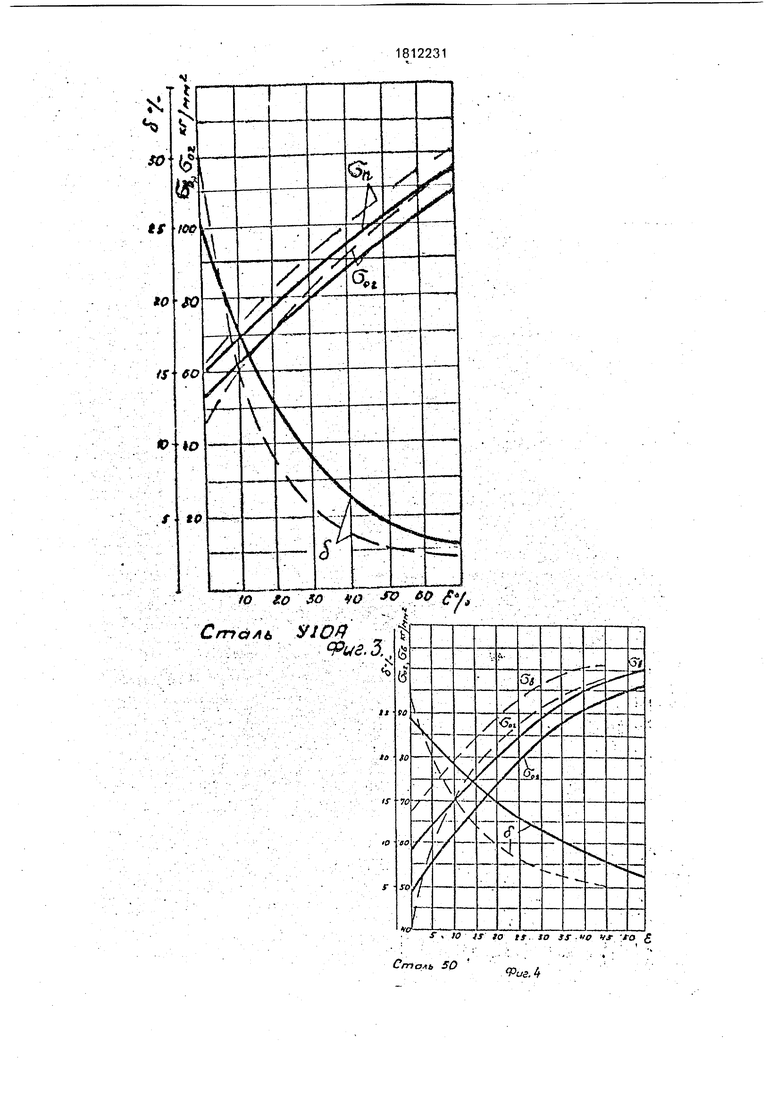

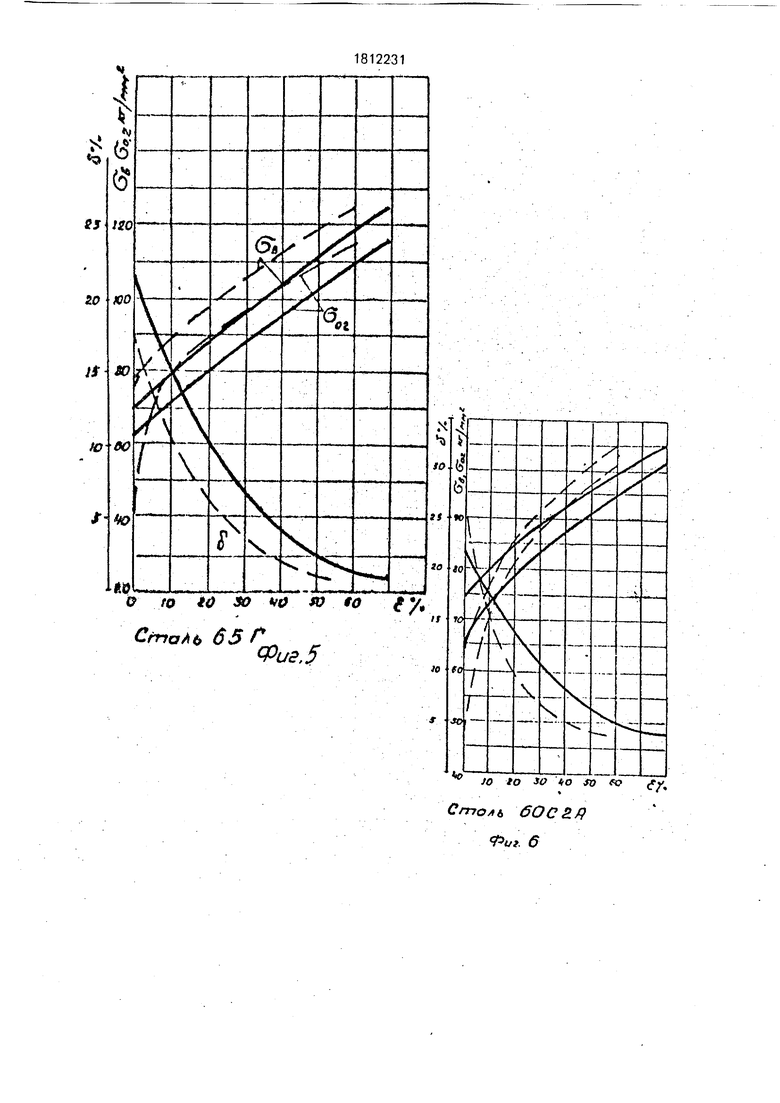

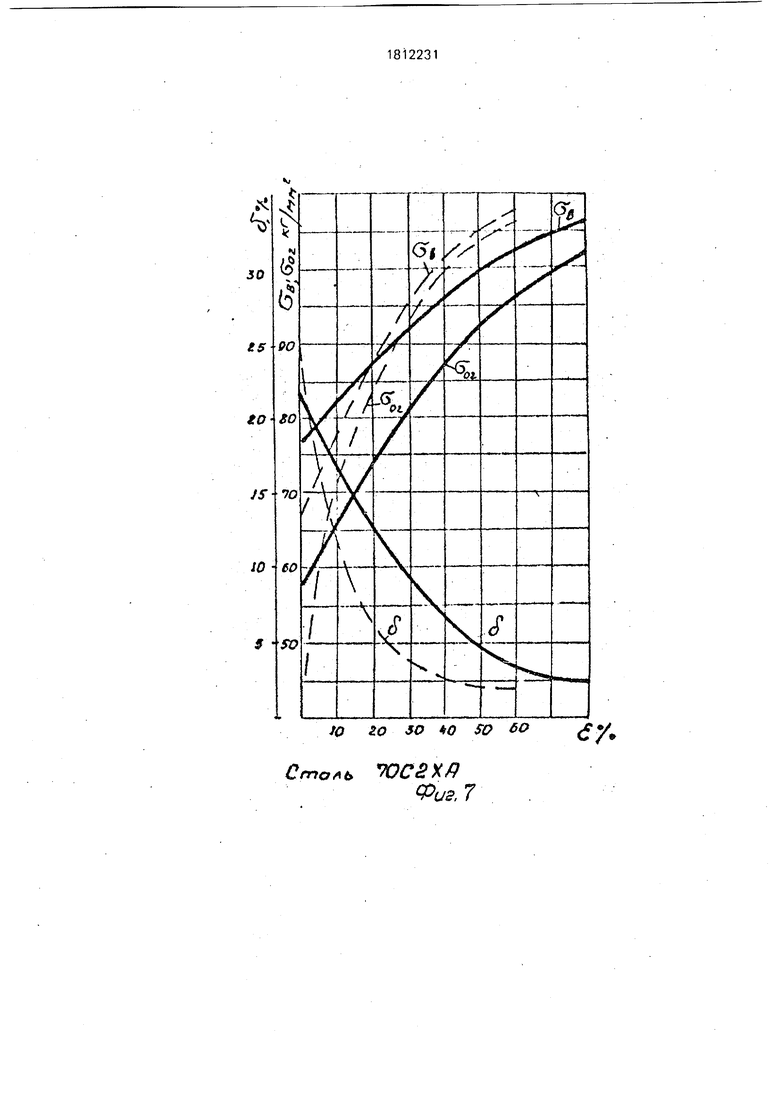

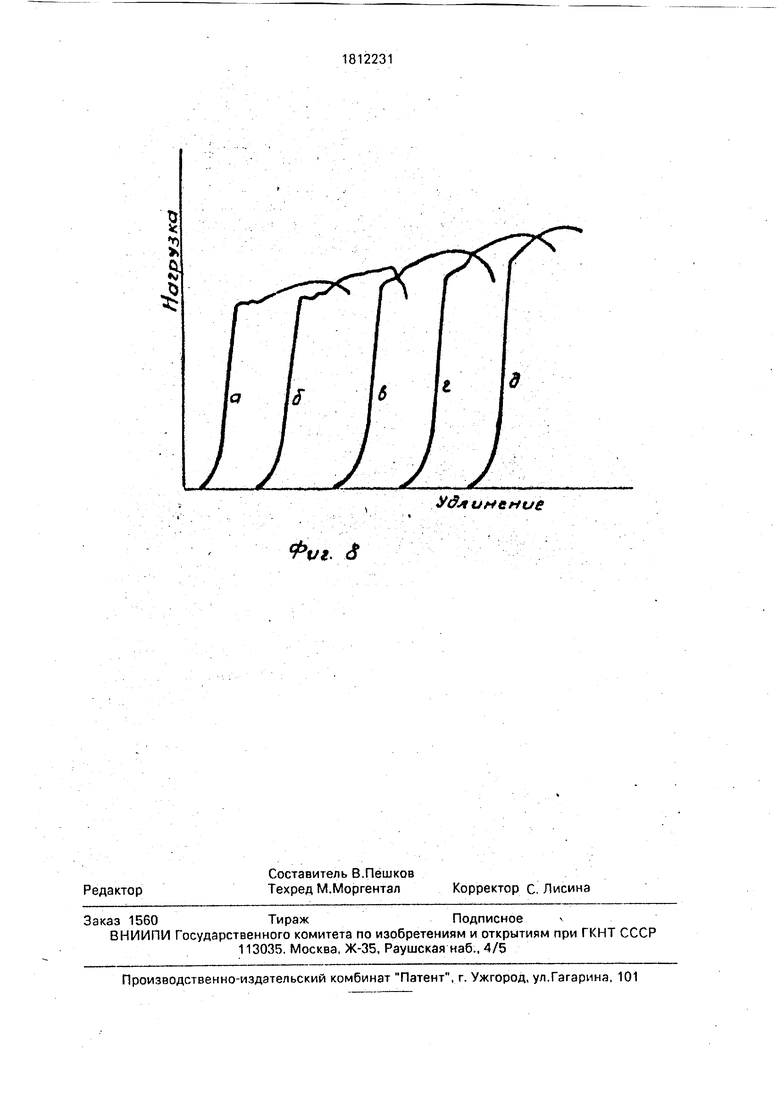

В процессе проверки предложенного способа, исходные заготовки лент прокатывали на стане кварто за 1-3 прохода с обжатиями 10-40%. Прокатанные ленты отжигали по циклу, приведенному на фиг.1, протяжным способом на опытной линии с контактным нагревом и охлаждением, изменяя температуру нагрева, скорость нагрева, скорость охлаждения, а также натяжение ленты. От обработанных лент отбирались образцы (не менее трех по ширине и не менее трех по длине рулона), которые подвергались комплексным испытаниям механических и служебных свойств, а также металлографическим микроструктурным исследованиям. Рулоны отожженных лент в холодном состоянии вновь прокатывались с различным обжатиями. Для сравнительного анализе холодной прокатке подвергались ленты из этих же марок сталей, но отожженных в колпаковых печах по существующей технологии, принятой за прототип. Результаты испытаний представлены на фиг.2-7, где сплошными линиями показаны кривые изменения механических свойств металла лент, отожженных по предложенному режиму, при прокатке, а пунктиром - кривые изменения механических свойств лент, отожженных в кблпаковой печи. Как видно из приведенных графиков, металл, обработанный по предложенному способу, имеет более высокий ресурс пластичности, что позволяет производить холодную прокатку с большими суммарными обжатиями, чем металл, обрабатываемый по техноло- .гии, принятой за прототип, особенно при многократно повторяющихся циклах отжига. При этом, изменения температурно-временных параметров отжига, проводившихся по циклу, приведенному на фиг.1, в указанных пределах не вызывают значительных изменений механических

свойств металла. Разброс свойств по дВ составляет 4 кгс/мм2 по йо,2 Зкгс/мм2, по 5 1,5%. Влияние величины растягивающих и изгибающих напряжений на характер диаграммы растяжения показано на

фиг.8. Установлено, что растягивающие и изгибающие напряжения в пределах 1-12 кгс/мм2, создаваемые при нагреве и охлаждении проката, обеспечивают равномерное распределение карбидов по матрице. Также

создание указанных напряжений одновременно с нагревом и охлаждением ленты позволяет получать металл с укороченной площадкой текучести.

Экспериментально установлено, что

при нагреве полос д-р температур ниже 650°С рекристаллизация металла не успевает произойти в полной мере, при нагреве до температуры, превышающей 740°С, пла- стичность металла снижается. При нагреве

со скоростью более 300°С повышается предел прочности и текучести, что вызывает увеличение давления металла на валки при прокатке полос. Скорость охлаждения полосы до 300°С/С практически на свойства металла влияния не оказывает. При этом мелкозернистая структура с мелкими сфероидальными карбидами, имеющая повышенную пластичность и более низкий коэффициент упрочнения металла может

быть получена при отжиге по предложенному режиму из заготовки, которая предварительно в холодном состоянии подвергалась пластической деформации с обжатием не менее 15%. При меньшей степени предшествующей деформации металл имеет более

высокий коэффициент упрочнения после

промежуточного отжига. Обработанные по

предложенному способу полосы из углеродиетой стали допускают пластическую деформацию в холодном состоянии не менее 65%, что на 10-15% больше, чем при отжиге в колпаковых печах. Также отличительной характеристикой металла, полученного по предлагаемому способу, является отсутствие явно выраженной ПЛОЩРДКИ текучести после операции отжига, что улучшает его служебные свойства и способствует повышению качества изделий из лент, особенно получаемых при сложной штамповке. Установлено, что вид площадки текучести зависит от величины растягивающих и изгибающих напряжений, создаваемых при отжиге. При этом растягивающие и изгибающие нагфяжвния в пределах 1-12 кгс/мма

способствуют более равномерному распределению карбидов и свободного углерода в матрице при охлаждении, что улучшает обрабатываемость металла, т.е. повышает качество лент.

Полученный по предложенному способу прокат обладает мелкозернистой равнр- мерной и равноосной микроструктурой со сфероидальными мелкими карбидами, равномерно распределенными по матрице. Металл имеет более высокую прочность и пластичность, лучшую обрабатываемость. Ленты полосы из углеродистых сталей, отожженные по предлагаемому режиму на 7- 15% имеют более высокий ресурс пластичности.

Формула изобретения Способ производства проката, преимущественно из углеродистых легированных

сталей, включающий многократную холодную прокатку и промежуточные отжиги, о т- л и ч а ю щи и с я тем, что, с целью повышения производительности процесса путем

увеличения величины суммарного обжатия между отжигами и сокращения цикла обработки, а также улучшения качества полос за счет повышения равномерности механических свойств по их длине, нагрев проката во

воемя отжига ведут со скоростью 10- 300° С/с до 660-740°С, а затем охлаждают со скоростью 10-350иС/с. при этом одновременно с нагревом и охлаждением в обрабатываемой стали создают растягивающие и изгибающие напряжения в пределах 1,0-12,0 кгс/мм2. а холодную прокатку выполняют с суммарными обжатиями, равными 15-65%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ НАГАРТОВАННОЙ ЛЕНТЫ | 2008 |

|

RU2369649C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ ЛИСТОВОЙ СТАЛИ | 2008 |

|

RU2365635C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2018 |

|

RU2699480C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ | 2016 |

|

RU2638477C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

Изобретение относится к металлургической промышленности, в частности к процессу производства проката из углеродистых и низколегированных сталей. Цель изобретения - повышение производительности процесса путем увеличения величины суммарного обжатия между отжигами и сокращение цикла обработки, а также улучшение качества полос за счет повышения равномерности механических свойств по их длине. Горячекатаную полосу из стали У8А прокатывали за три прохода с суммарным обжатием 30%, а затем отжигали протяжным методом со скоростью нагрева 150°С/с до 660°С и скоростью охлаждения 280°С/с. Далее следовали прокатка с обжатием 60% и повторный отжиг. Металл после отжига по такому циклу имеет повышенную способность к пластической деформации и более низкий коэффициент упрочнения, что позволяет производить холодную прокатку с большим суммарным относительным обжатием, чем после отжига по известной технологии. 8 ил. (Л

Фиг. J

о «о sv со

fl

&. ., . V..; ; : .

CniciAb yiQQ

Фиг.З.

,4

олM/

id

js to tf. to ss -up vj- -to Ј

.-, . « OT /

Фс/г. 4

со

CS CM

во

iO 2O SO 40 fO CO

Столь ОС2ХД

Фиг. 7

ЈУ

9W f

Уд он t ние

| 0 |

|

SU195223A1 | |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-30—Публикация

1988-05-27—Подача