Изобретение относится к области энергетики, а более точно, касается горелки для теплоэнергетических установок, которая может широко использоваться в паровых и водогрейных котлах, мартеновских печах, хлебопекарной промышленности и так далее, обеспечивая снижение оксидов азота в выбросах.

Известна газомазутная горелка, в цилиндрическом корпусе которой установлена центральная мазутная форсунка и соосно расположен кольцевой газовый коллектор, снабженный входным насадком, охваченным соосной обечайкой с образованием кольцевого канала подачи газов рециркуляции. Горелка имеет также центральный и периферийный воздушный каналы. Выходной участок канала подачи газа рециркуляции снабжен поперечной перфорированной перегородкой, причем соотношение суммарной площади живого сечения отверстий перфорированной перегородки к сумме площадей поперечных сечений центрального воздушного канала и периферийного воздушного канала составляет 0,14-0,30 [1]

Основным недостатком такой горелки является сложность ее конструкции и высокие затраты на эксплуатацию при использовании системы рециркуляции дымовых газов, что требует наличия системы отбора отходящих газов, направляющих каналов для их подачи в горелку и средств нагнетания их в каналы горелки, что существенно увеличивает металлоемкость, габариты конструкции и эксплуатационные затраты. Кроме того, в такой горелке суммарные площади живого сечения отверстия ее перегородки, предназначенной для прохода газов рециркуляции, находятся в определенной зависимости от суммы площадей поперечных сечений центрального и периферийного воздушных каналов, что снижает функциональные возможности такой горелки и возможность ее регулирования, поскольку перегородка используется только в горелках определенной конструкции и работающих на определенных видах топлива с заданным расходом топлива и окислителя.

Известно устройство для распыла топлива или жидкости, выбранное за прототип, содержащее корпус с коаксиально установленными в нем трубами подачи топлива или жидкости и окислителя или распылителя и, по меньшей мере, один узел подачи химреагента в заданную зону факела, размещенный в корпусе на уровне выходных срезов упомянутых труб [2]

В данном устройстве в качестве химреагента используют природный газ. Использование в качестве химреагента азотсодержащих веществ в виде присадок в данной горелке невозможно из-за отсутствия технологических средств, обеспечивающих подачу носителя, в качестве которого используют воздух.

В основу изобретения положена задача создания такой горелки для теплоэнергетических установок, конструктивное впыолнение которой позволит использовать ее как для жидкого, так и газового топлива, вписать ее в габариты существующих теплоэнергетических установок и обеспечить уменьшение концентрации образующихся оксидов азота при одновременном снижении расходов топлива и поддержании температуры факела на оптимальном уровне, что позволит увеличить экономичность устройства и работы теплоэнергетической установки в целом.

Поставленная задача решается тем, что в устройстве, содержащем корпус с коаксиально установленными в нем трубами подачи топлива или жидкости и окислителя или распылителя, и, по меньшей мере, один узел подачи химреагента в заданную зону факела, размещенный в корпусе на уровне выходных срезов упомянутых труб, узел подачи химреагента выполнен в виде форсунки и смесительной камеры, сообщенной с каналами подачи химреагента и носителя, а сама форсунка образована центральным каналом для совместной подачи химреагента и носителя, подключенным к смесительной камере, и расположенной вокруг этого канала за смесительной камерой по ходу потока кольцевой камерой с патрубком, имеющим входные и выходные отверстия, подключенным к каналу подачи носителя.

Узлы подачи химреагента могут быть размещены как снаружи, так и внутри трубы подачи топлива или жидкости.

Кроме того, площади поперечных сечений входных и выходных отверстий патрубка кольцевой камеры выполнены с соотношением, обеспечивающим подачу носителя со сверхзвуковой скоростью.

Такое конструктивное выполнение устройства обеспечивает подачу химических реагентов в заданную зону факела, причем химические реагенты до их подачи в заданную зону факела благодаря наличию форсунки подаются в распыленном виде, что позволяет использовать минимальное количество этих химических реагентов и носителя для их подачи в зону факела. Это позволяет максимально снизить выделение оксидов азота и поддерживать оптимальной температуру факела, поскольку химические реагенты подаются не в корень факела, а в заданную зону, где формируются условия для образования оксидов азота, причем определение зоны образования оксидов азота осуществляется известным образом.

Поддержание в факеле оптимальных значений температуры позволяет сохранить КПД теплоэнергетической установки (например, котельной установки), а подача химических реагентов непосредственно в заданную зону факела позволяет сократить в несколько раз массовый расход реагента, носителя и сократить расход топлива по сравнению с прототипом из-за уменьшения потерь тепла.

Кроме того, предлагаемая конструкция узла подачи химических реагентов позволяет использовать его в горелках, работающих как на жидком, так и газовом топливе, причем конструктивное выполнение этого узла позволяет вписать его в горелки существующих топливоэнергетических установок без существенного их конструктивного изменения, что способствует расширению функциональных возможностей предлагаемой горелки по сравнению с прототипом.

В результате предложенного решения обеспечивается высокодисперсное распыление химических реагентов, которое осуществляется с использованием одного и того же носителя, подаваемого по двум разным каналам, и в два этапа, один из которых проводится в смесительной камере, а другой на выходе из кольцевого патрубка. Это существенно снижает расход носителя, химических реагентов и топлива, при этом значительно упрощается конструктивное выполнение форсунки, ее обслуживание и снижается стоимость ее изготовления.

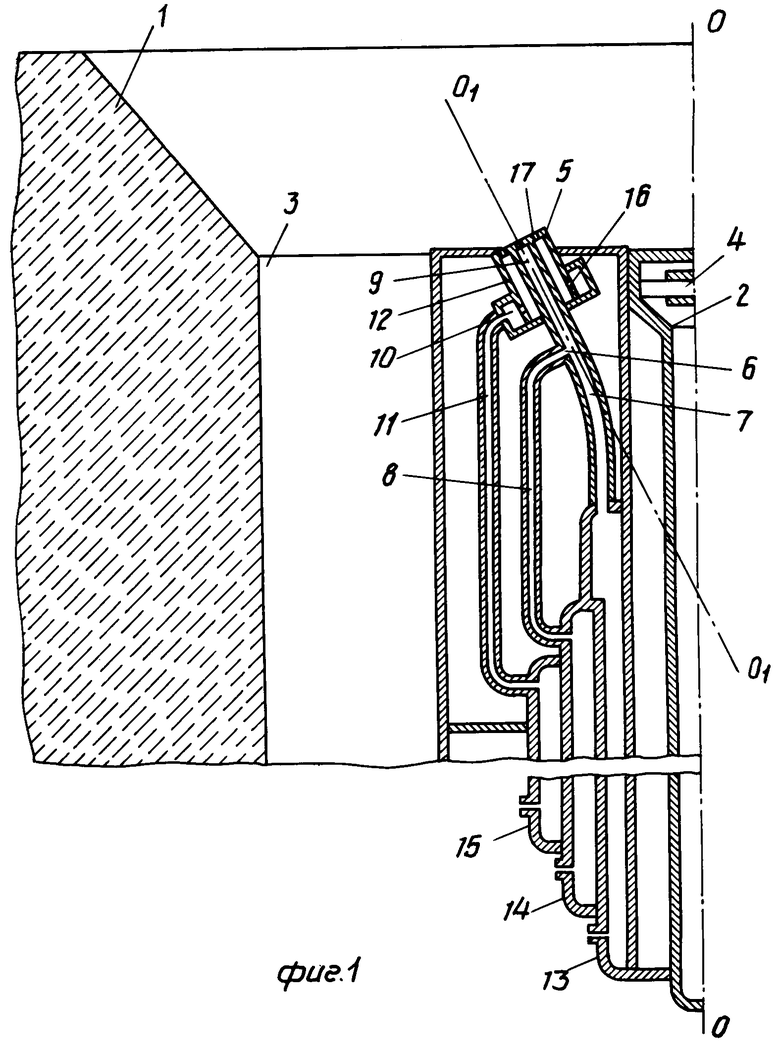

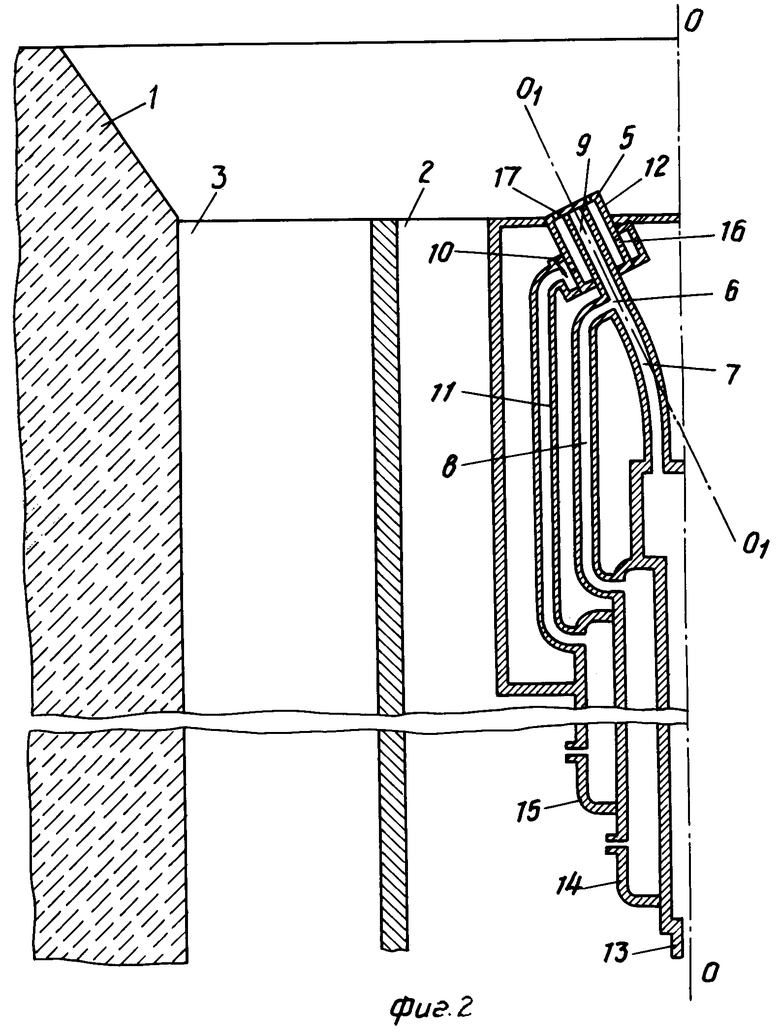

На фиг.1 изображена схематично часть общего вида устройства распыла для теплоэнергетических установок; на фиг.2 то же, что и на фиг.1, другой вариант выполнения устройства.

Предлагаемое устройство для распыла для теплоэнергетических установок, например парового котла, содержит корпус 1, в котором размещены труба 2 для подачи топлива (горючего вещества) или жидкости и труба 3 для подачи распылителя (воды) и окислителя, например воздуха, которые размещены коаксиально, и узел подачи химических реагентов в заданную зону факела, установленный в корпусе 1. В зависимости от области использования устройства, а также от типа используемого топлива жидкого или газообразного в устройстве устанавливается один или несколько узлов подачи химических реагентов, причем в качестве химических реагентов используются, например, азотсодержащие вещества: карбамид, мочевина и так далее. Так, при использовании жидкого топлива узлы устанавливаются с внешней стороны трубы 2 на выходе из него топлива, как показано на фиг.1, причем узлы устанавливаются на одинаковом или разном расстоянии один от другого и от оси 0-0 устройства, при этом по оси 0-0 в трубе 2 установлена форсунка 4 известной конструкции для подачи жидкого топлива, например мазута.

При использовании в устройстве газового топлива узлы подачи химических реагентов устанавливаются с внешней или с внутренней стороны трубы 2 (фиг.2) на выходе из него топлива на одинаковом или разном расстоянии один от другого и от оси 0-0.

Каждый узел подачи химических реагентов выполнен в виде форсунки 5 и смесительной камеры 6, сообщенной с каналами 7 и 8 соответственно для подачи химических реагентов и носителя.

Форсунка 5 образована центральным каналом 9 для совместной подачи химических реагентов и носителя, подключенным к смесительной камере 6, и кольцевой камерой 10 для носителя, установленной за смесительной камерой 6 по ходу потока концентрично центральному подающему каналу 9. Кольцевая камера 10 сообщена с каналом 11 для подачи носителя и имеет выходной кольцевой патрубок 12, установленный соосно центральному подающему каналу 9 с внешней его стороны. Для подачи химических реагентов в заданную зону факела ось 01-01 центрального подающего канала 9 ориентирована в заданную зону факела, т.е. расположена под углом к оси 0-0 устройства.

Канал 7 для химических реагентов сообщен через коллектор 13 с источником химических реагентов (не показан), а каналы 8 и 11 для подачи носителя сообщены соответственно через коллекторы 14 и 15 с источниками носителя (не показаны) и обеспечивают подачу носителя в эти каналы 8 и 11 под разным давлением, причем для исключения увеличения габаритов устройства коллекторы 13, 14, 15 установлены концентрично относительно друг друга.

Кольцевая камера 10 сообщена с патрубком 12 отверстиями 16, причем соотношения площадей поперечного сечения входных отверстий 16 и выходного кольцевого отверстия 17 кольцевого патрубка 12 выбраны из условия подачи потока носителя со сверхзвуковой скоростью, что определяется расчетным путем (составляет, например, 1:10) и зависит от вида носителя и его давления в магистрали.

Работа устройства на жидком или газообразном топливе осуществляется известным образом. При необходимости уменьшения концентрации оксидов азота в факеле включают в работу узел подачи химических реагентов в заданную зону факела. Для этого одновременно по каналам 8 и 11 подается носитель под определенными давлениями, например, соответственно 2 и 5 атм, а по каналу 7 подаются химические реагенты, при этом носитель из канала 8 и химические реагенты из канала 7 попадают в смесительную камеру 6, где происходит их смешивание и формирование газожидкостной дисперсной струи, которая по центральному направляющему каналу 9 выбрасывается из форсунки 5. При этом носитель из канала 11 попадает в кольцевую камеру 10, а из нее через отверстия 16 направляется в выходной кольцевой патрубок 12. Носитель из кольцевого патрубка 12 выходит через отверстие 17 со сверхзвуковой скоростью в виде кольцевой струи вокруг центрального потока, образованного газожидкостной дисперсной струей из химических реагентов и носителя. В результате такого динамического воздействия потока носителя, подаваемого со сверхзвуковой скоростью, на дисперсную газожидкостную струю происходит вторичное дробление последней. Это в конечном итоге обеспечивает высокодисперсное распыливание химических реагентов с диаметром капель 2-15 мкм, а также высокую равномерность распределения капель жидкости по сечению потока при относительно небольших затратах энергии ( Δ P ≅ 0,1 МПа ). Поскольку на втором этапе распыливания газожидкостная дисперсная струя взаимодействует с кольцевой струей носителя, подаваемой со сверхзвуковой скоростью, то обеспечивается заданная концентрация химических реагентов в носителе и транспортировка их в заданную зону факела. Это поддерживает температуру факела на оптимальном уровне и обеспечивает экономичность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| ГОРЕЛКА И СПОСОБ РАБОТЫ ГОРЕЛКИ (ВАРИАНТЫ) | 2008 |

|

RU2381417C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2001 |

|

RU2244878C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 1992 |

|

RU2035406C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2282492C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2007 |

|

RU2334914C1 |

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1839957A1 |

| СПОСОБ СОЗДАНИЯ УДАРНО-АКУСТИЧЕСКОЙ СТРУИ В ВОДНО-МИНЕРАЛЬНОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410161C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПЛАМЕННЫМ ГИДРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440928C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

Использование: в паровых и водогрейных котлах для снижения оксидов азота при сжигании топлива. Сущность изобретения: устройство содержит корпус, трубы для подачи топлива и окислителя и узел подачи химических реагентов в заданную зону факела, установленный в корпусе на участке выхода топлива и окислителя из труб. Узел подачи химических реагентов содержит форсунку, каналы для раздельной подачи химических реагентов и носителя и смесительную камеру, сообщенную с каналами подачи химических реагентов и носителя. Форсунка образована центральным подающим каналом, ориентированным в заданную зону факела и сообщенным со смесительной камерой, кольцевой камерой для носителя и кольцевым патрубком. Площади поперечных сечений входного и выходного отверстий кольцевого патрубка выполнены с соотношением, обеспечивающим подачу носителя со сверхзвуковой скоростью. В результате этого носитель, выходящий со сверхзвуковой скоростью, динамически воздействует на газожидкостный поток химических реагентов и в конечном итоге формирует высокодисперсное распыливание химических реагентов в заданной зоне факела. 3 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горелочное устройство | 1985 |

|

SU1307157A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-05-20—Публикация

1992-06-19—Подача