Предлагаемое изобретение имеет отношение к области экспериментальной газовой динамики, в частности может найти применение в лазерных сварочных установках.

В настоящее время решается проблема использования лазерной сварки при изготовлении ракетно-космической и авиационной техники.

Многочисленные исследования показали, что лазерная сварка обладает целым рядом важных преимуществ как по характеристикам сварного шва, так и по резкому увеличению производительности работ по сравнению со всеми видами сварки, существующими в промышленности.

При этом приходится считаться с тем, что установка лазерной сварки требует использования значительных энергетических затрат.

Известен газодинамический лазер с циклическим режимом работы при высокой удельной мощности. В этом аппарате установлен газогенератор, в котором сжигается окись углерода в потоке сжатого воздуха при давлении до 40-50 атм.

Газогенератор содержит камеру сгорания, в которой расположена головка со смесительными патрубками. На выходе из камеры имеются сверхзвуковые стабилизирующие сопла, в которые подается на пристеночное подмешивание балластная составляющая потока газов. С наружной стороны камеры сгорания имеется кольцевой канал, в котором вдоль стенки для охлаждения ее проходит один из компонентов, образующих рабочую смесь газов.

В упомянутой конструкции встречается та трудность, что факел горения, расположенный вблизи стенки, расширяется и на длине, равной примерно 7-8 отрезкам смещения начального края факела от стенки, "прилипает" к ней, образуя так называемую критическую точку, в которой тепловой поток, по экспериментальным исследованиям авторов, приобретает максимальное значение, в 1,8-2 раза превышающее среднюю его величину. Это в значительной степени снижает термическую устойчивость конструкции, что ограничивает возможности использования ее при высоких значениях температуры до 3000 К. Целью предложенного устройства является повышение термической устойчивости камеры сгорания газогенератора путем снижения температуры стенки в наиболее теплонапряженных (критических) точках - в зоне касания периферийных струй (факела горения).

Поставленная цель достигается тем, что снаружи камеры сгорания установлен коллектор для компонента газовой смеси с присоединенными к нему распределительными трубками, число которых равно числу пятен прилипания факелов горения к стенке (критических точек), причем трубки установлены против критических точек.

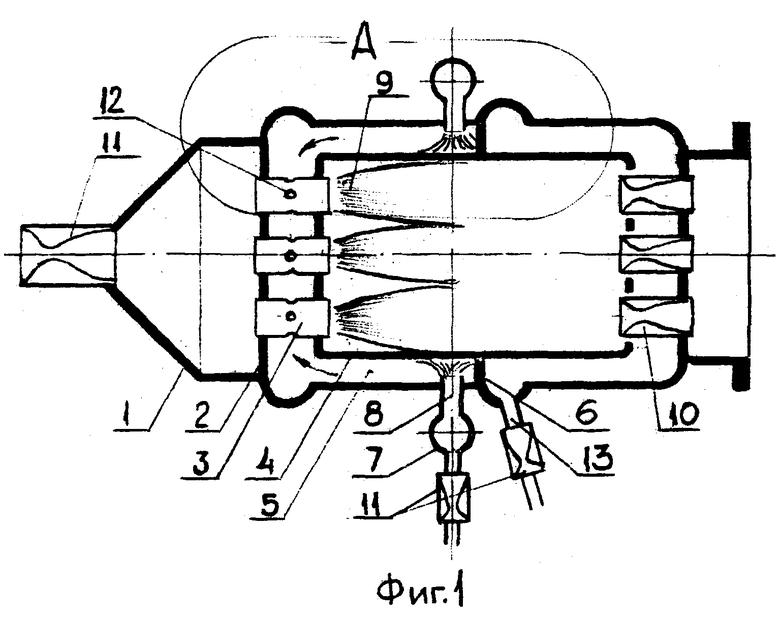

Предложенное устройство поясняется чертежом (фиг.1, 2, 3, 4), на котором показаны конструктивные решения устройства при использовании для тепловой защиты компонентов, образующих газовую смесь, где:

- на фиг.1 показано устройство и место установки коллектора с присоединенными к нему трубками для струйной подачи компонента горючего (например, окиси углерода), направляемого затем в смесительную головку газогенератора;

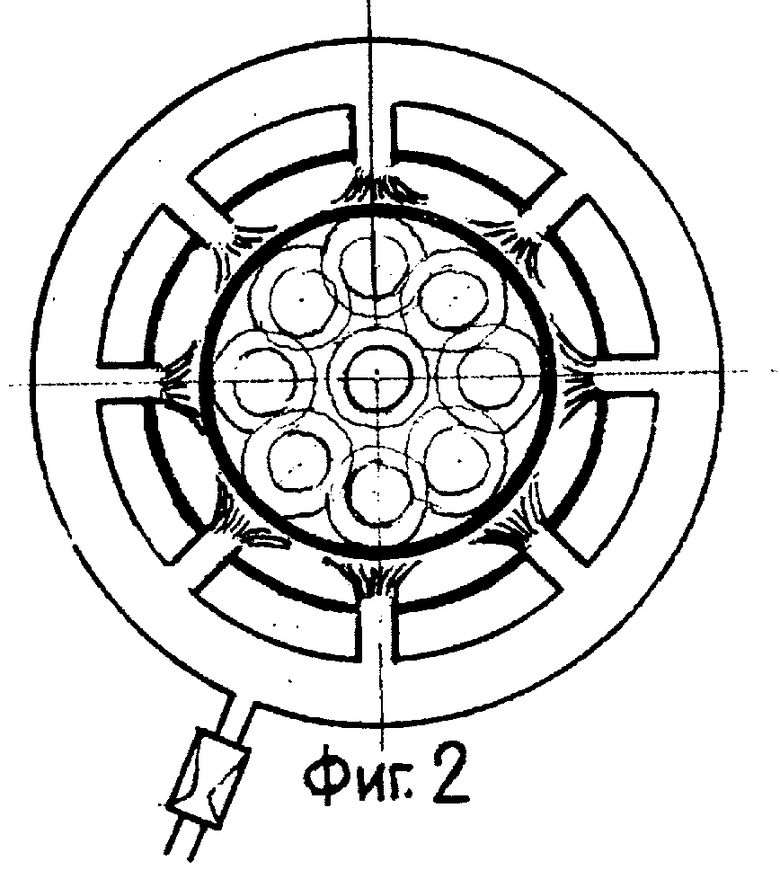

- на фиг.2 дан поперечный разрез этого же устройства, где показано взаимное расположение трубок, присоединенных к коллектору, и место подвода трубок с охлаждающими струями к стенке камеры в критических ее точках;

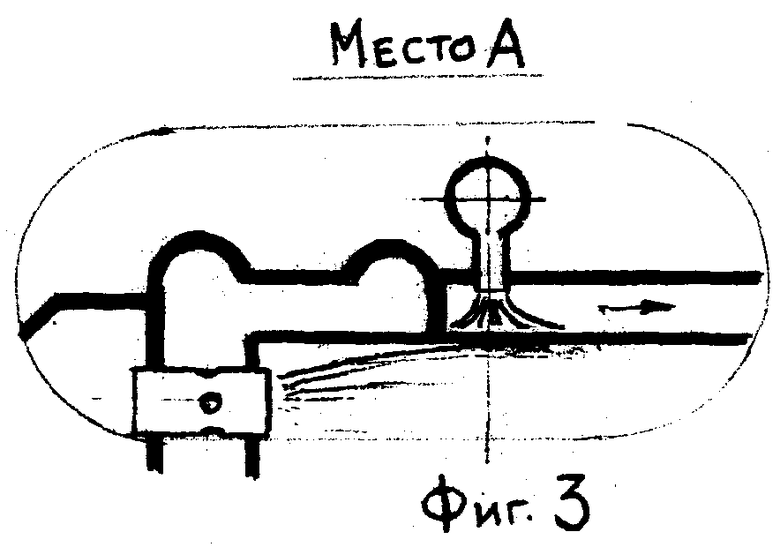

- на фиг.3 показано устройство и место установки коллектора с присоединенными к нему трубками для струйной подачи балластной составляющей, направляемой затем на подмешивание в виде завесы в стабилизирующие сверхзвуковые патрубки на выходе из газогенератора;

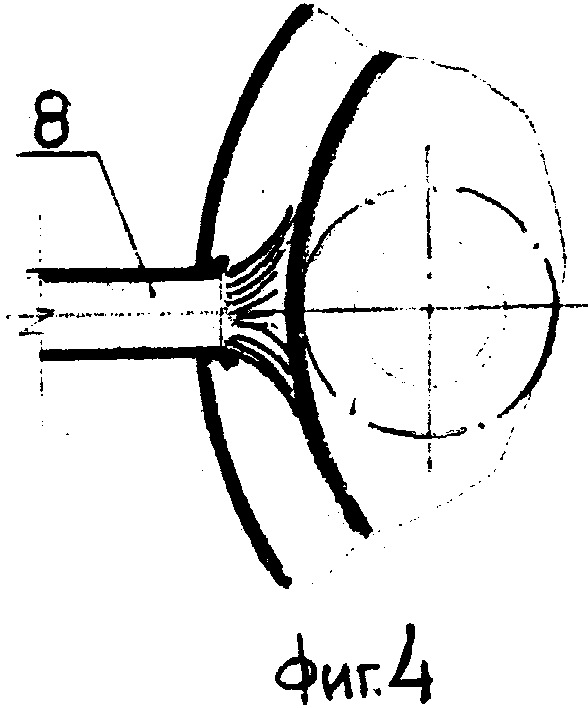

- фиг.4 более подробно поясняет положение трубки и характер обтекания струи из нее стенки в критической точке камеры сгорания;

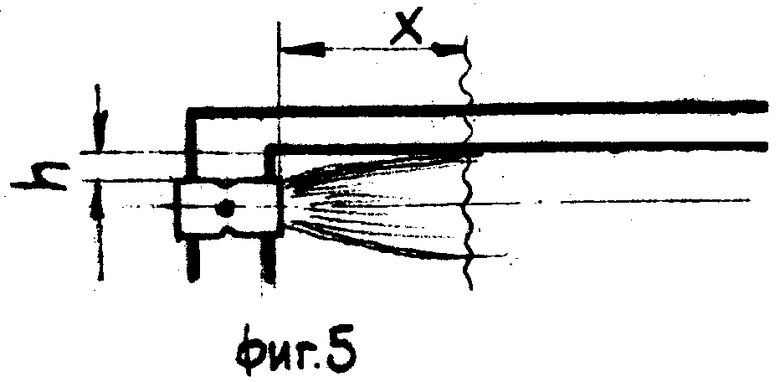

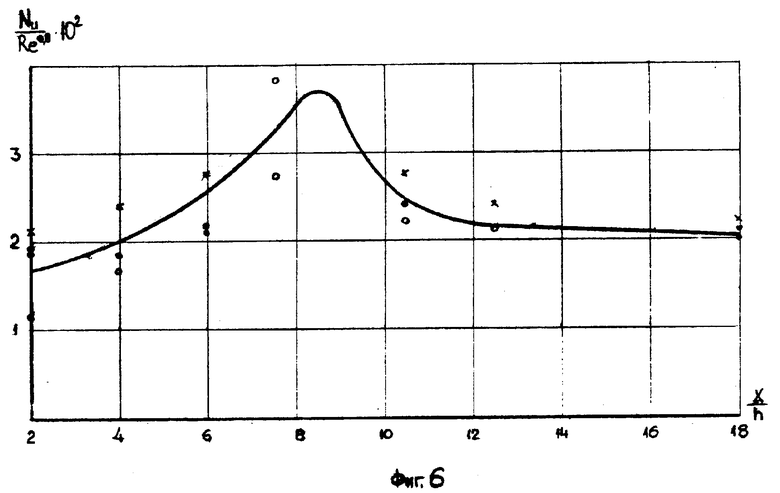

- на фиг.5, 6 показаны схема течения и график, полученный но основе экспериментальных исследований авторов, на котором дана зависимость теплового потока к стенке камеры сгорания от длины по образующей, выраженной в отрезках смещения начального края факела от стенки камеры.

В предложенной конструкции газогенератора (см. фиг.1, 2, 3, 4) имеется прочный стальной корпус 1, рассчитанный на высокое давление газа до 40-50-атм. Во входной части генератора установлена головка 2 со смесительными патрубками 3, которые входят в камеру сгорания 4, размещенную внутри корпуса 1. Между корпусом 1 и стенкой камеры 4 образуется кольцевой канал охлаждения камеры 5, разделенный по длине перегородкой 6. С наружной стороны газогенератора установлен кольцевой коллектор 7, к которому присоединены трубки 8 (фиг.2), число которых равно числу "пятен прилипания" факелов горения 9 к стенке камеры 4. В выходной части камеры имеются сверхзвуковые стабилизирующие сопла 10.

Действие газогенератора осуществляется следующим образом. Необходимый состав получаемой газовой смеси подбирается соотношением ее компонентов, то есть размерами дозирующих патрубков 11. Сжатый воздух на горение подается в смесительную головку 2 через центральную часть корпуса 1 и проходит далее вдоль оси смесительных патрубков 3. Горючее, например, окись углерода, подмешивается к воздуху в смесительном патрубке 3 из двухстеночной полости головки 2 через боковые отверстия 12. На выходе из смесительных патрубков 3 топливная смесь воспламеняется и горение ее распространяется вдоль всей длины факела 9. Факелы горения расширяются вдоль по их длине и на расстоянии 7-8 отрезков смещения их начальных краев от стенки периферийные факелы 9 "прилипают" к стенке. Здесь реализуется максимальное значение теплового потока (критическая точка), вследствие чего эта зона стенки камеры 4 оказывается в наиболее теплонапряженных условиях. Для повышения термической устойчивости камеры сгорания 4 с помощью струйного охлаждения горючее по схеме фиг.1 и 2 через дозирующий патрубок 11 подается в кольцевой коллектор 7, расположенный с наружной стороны корпуса 1 газогенератора. Из коллектора 7 горючее поступает в распределительные трубки 8, число которых равно числу "пятен прилипания" (критических точек) периферийных факелов горения 9. Концы распределительных трубок 8 вводятся перпендикулярно к стенке камеры 4 в кольцевой канал 5 между камерой 4 и корпусом 1 газогенератора. Срез трубки 8 размещен на длине равной 8-кратному смещению начального края факела горения 9 от стенки камеры 4 в соответствии с данными по фиг.5 и 6. Поперечное обтекание стенки камеры 4 по схеме фиг.4 потоком горючего из распределительных трубок 8 обеспечивает весьма высокую интенсивность охлаждения стенки камеры 4 и повышение ее термической устойчивости. После растекания поток горючего по кольцевому каналу направляется в двухстеночную полость смесительной головки 2 и далее проходит в боковые отверстия 12 смесительных трубок 3 на горение. После сжигания продукты сгорания приобретают температуру 2500-3000 К и направляются в сверхзвуковые стабилизирующие сопла 10, установленные в конце камеры сгорания. Для обеспечения требуемого состава газовой смеси в выходную часть газогенератора через дозирующий патрубок 11 по трубе 13 на пристеночное подмешивание в сверхзвуковые стабилизирующие сопла 10 подается балластная составляющая (азот или воздух).

По технологическим условиям производства может оказаться целесообразным осуществлять струйное охлаждение критических точек камеры не горючим, а балластной составляющей. В этом случае действие устройства осуществляется по схеме фиг.3, которая аналогична схеме фиг.1 и 2 за исключением того, что в кольцевой коллектор 7 подается балластная составляющая, которая после струйного охлаждения в критических точках фиг.4 направляется на пристеночное подмешивание в стабилизирующие сопла 10. Для разделения потоков горючего и балластного газа в кольцевом канале между камерой 4 и корпусом 1 служит перегородка 6.

Технический эффект от усовершенствования газогенератора по предлагаемому авторами устройству позволит повысить температуру сгорания с 2500 до 3000 К, что в свою очередь увеличит энергосъем примерно на 25%. Кроме этого, в значительной степени повышается работоспособность конструкции при длительной работе лазерного аппарата, например для сварки в производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ДОВОДКИ | 1988 |

|

SU1840316A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1840315A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛИТЕЛЬНОГО ГАЗА В СВЕРХЗВУКОВОМ ХИМИЧЕСКОМ HF/DF-ЛАЗЕРЕ | 2003 |

|

RU2256268C2 |

| ГАЗОДИНАМИЧЕСКИЙ ИМИТАТОР ХИМИЧЕСКОГО HF(DF) СВЕРХЗВУКОВОГО ЛАЗЕРА | 2000 |

|

RU2180154C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

Изобретение относится к области экспериментальной газовой динамики, в частности может найти применение в лазерных сварочных установках. Сущность: газогенератор, например для газодинамической лазерной установки, содержит корпус, камеру сгорания, смесительную головку и сверхзвуковые стабилизирующие сопла для подмешивания балластного газа. При этом снаружи камеры сгорания установлен кольцевой коллектор для рабочего компонента, снабженный распределительными перпендикулярными трубками. Число трубок равно числу точек касания стенок камеры сгорания с периферийными струями факелов горения. Выходной срез каждой трубки установлен против точки касания на длине, равной 7 - 8 кратному смещению начального края факела горения от стенки камеры. Технический результат: повышение термической устойчивости камеры сгорания. 6 ил.

Газогенератор, например, для газодинамической лазерной сварочной установки, содержащий корпус, камеру сгорания, смесительную головку и сверхзвуковые стабилизирующие сопла для подмешивания балластного газа, отличающийся тем, что, с целью повышения термической устойчивости камеры сгорания в точках касания ее стенок с периферийными струями факелов горения, снаружи камеры сгорания установлен кольцевой коллектор для рабочего компонента, снабженный распределительными перпендикулярными трубками, число которых равно числу указанных точек касания, причем выходной срез каждой трубки установлен против точки касания на длине, равной 7-8-кратному смещению начального края факела горения от стенки камеры.

| Карнюшин В.Н., Солоухин Р.И | |||

| Применение газодинамических течений в лазерной технике, ФГВ, т.8, №2, стр | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

2006-06-20—Публикация

1980-04-24—Подача