Изобретение относится к способам переработки углеродсодержащих материалов, например отходов углеобогащения коксохимических заводов, высокозольных углей, твердых бытовых и промышленных отходов и т.п. и может быть использовано в коксохимичекой промышленности, энергетике, жилищно-коммунальном хозяйстве.

Известен способ переработки углеродсодержащих материалов, заключающийся в сжигании их в твердом слое на колосниковой решетке (сжигание грохогенных и рядовых углей, сжигание твердых бытовых и промышленных отходов) [1]

Недостатком является невысокая экономичность процесса вследствие больших потерь (13%) с механической неполнотой сгорания углеродсодержащих материалов из-за недостаточного тепло- и массообмена.

Известен способ переработки углеродсодержащих материалов, заключающийся в измельчении материала и сжигании его в пылевидном состоянии (в пылеугольных топочных устройствах) [2]

Для осуществления этого способа необходимы значительные капитальные и эксплуатационные затраты на размол, на систему пылеприготовления, включая сушку и нагнетание продукта. Потери тепла от механического недожога при таком способе сжигания составляет от 1,5 до 3%

Наиболее близким к изобретению по технической сущности является способ переработки углеродсодержащих материалов, включающий их сжигание в расплавленной шлаковой ванне печи, продуваемой через фурмы кислородсодержащим газом, с получением газов, отводимых в газоходе, и расплава [3]

Недостатком известного способа является низкая экономичность процесса, вызванная тем, что для осуществления процесса продувку расплавленной шлаковой ванны ведут с использованием технического кислорода. Применение только технического кислорода дорого и неоправданно, значительны капитальные и эксплуатационные затраты на производство кислорода и электроэнергию.

Сущность изобретения состоит в следующем.

Отходы углеобогащения, попадая в шлаковый расплав, имеющий температуру 1150-1450оС, мгновенно им ассимилируется. Происходит плавление загружаемого материала за счет продувки шлаковой ванны продуктами полного сгорания природного газа, имеющими температуру 1350-1700оС, и выгорание углерода за счет кислорода воздуха, вдуваемого в расплав через фурмы.

Указанную выше температуру, необходимую для проплава загружаемого материала, продукта полного сгорания топлива получают при подаче в камеры сгорания горячего воздуха, предварительно нагретого до 500оС в рекуператоре, установленном в газоходе и использующем тепло отходящих газов.

Заявляемые соотношения количества воздуха, нагретого в рекуператоре и подаваемого в камеры сгорания, к количеству воздуха, продуваемого в расплав через фурмы, а также соотношение количества продуктов полного сгорания топлива, подаваемых в расплав, к количеству воздуха, продуваемого в расплав через фурмы, установлены экспериментально и определяют оптимальные условия проведения процесса переработки углеродсодержащих материалов с точки зрения экономичности, а также качественных показателей процесса.

Способ осуществляют следующим образом.

Отходы углеобогащения состава, Железо 10,32 Сера 9,85 Окись кремния 36,24 Окись кальция 1,16 Окись алюминия 12,68 Кислород 1,14 Водород 1,91 Углерод 21,34 загружают в расплав, продуваемый продуктами полного сгорания природного газа, получаемыми в камерах сгорания и имеющими температуру 1500оС. В камеры сгорания природного газа подают природный газ и горячий воздух (при t 500оС), нагревают в рекуператоре, установленном в газоходе печи и использующем тепло отходящих газов. Одновременно с продуктами полного сгорания топлива продувку шлаковой ванны проводят холодным воздухом (при t 20оС), вдуваемым в расплав через фурмы.

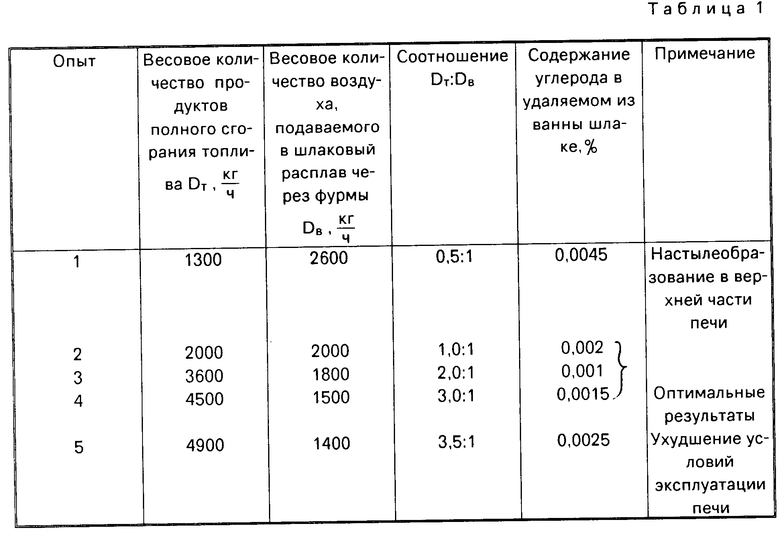

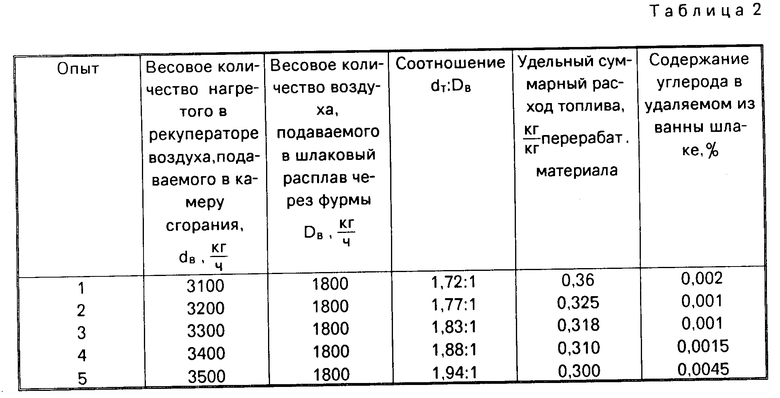

Результаты приведены в табл.1 и 2.

Из табл. 1 видно, что оптимальные результаты с точки зрения качества процесса, получены при весовом соотношении количества продуктов сгорания, подаваемых в шлаковый расплав из камер сгорания, к количеству воздуха, подаваемого в шлаковый расплав из фурмы, в диапазоне (1,0-3,0):1. При уменьшении весового соотношения количества продуктов сгорания к количеству воздуха, подаваемому в шлаковый расплав, менее 1,0, содержание углерода в удаляемом из ванны шлаке значительно. Это объясняется падением температуры расплава ниже 1150оС, настылеобразованием в верхней части шахты печи, к затруднениям эксплуатации печи.

При увеличении весового соотношения количества продуктов сгорания к количеству воздуха, подаваемому в шлаковый расплав, более 3,0 качественные показатели процесса, характеризуемые степенью выгорания углерода, практически изменяются мало, но при этом растет температура расплава ухудшаются условия эксплуатации печи.

Из табл. 2 можно сделать вывод, что оптимальным является весовое соотношение количества воздуха, нагретого в рекуператоре и подаваемого в камеры сгорания, к количеству воздуха, продуваемого в расплав через фурмы, равное (1,77-1,88): 1. При уменьшении величины этого соотношения ниже 1,77 содержание углерода в удаляемом из ванны шпаке повышается.

В оптимальном диапазоне заявляемого соотношения с увеличением весового соотношения горячего воздуха, подаваемого в камеры сгорания к холодному воздуху, подаваемому в фурмы, удельный суммарный расход топлива уменьшается, что благоприятно влияет на экономичность процесса. Снижение расхода топлива объясняется тем, что часть тепла в ванну печи вносится нагретым в рекуператоре воздухом, подаваемым в камеры сгорания природного газа.

При дальнейшем увеличении весового соотношения горячего воздуха, подаваемого в камеры сгорания, свыше 1,88 удельный суммарный расход топлива снижается незначительно, но при этом ухудшаются качественные показатели процесса содержание углерода в удаляемом шлаке 0,0045. Это объясняется относительным уменьшением содержания кислорода в ванне расплава, что приводит к ухудшению выгорания углерода материала, подаваемого в шлаковую ванну печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2027106C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2061055C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2114927C1 |

| Способ переработки расплавленных шлаков | 1983 |

|

SU1096294A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| Способ производства чугуна дуплекс-процессом Ромелт (варианты) | 2016 |

|

RU2637840C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

Использование: коксохимическая промышленность, энергетика, жилищно-коммунальное хозяйство, способы переработки углеродсодержащих материалов. Сущность изобретения: углеродсодержащие материалы, подвергаемые переработке, сжигают в расплавленной шлаковой ванне печи. В камеры сгорания подают воздух, предварительно нагретый в рекуператоре, установленном в газоходе печи. Ванну печи продувают воздухом через фурмы, а также продуктами полного сгорания топлива, сжигаемого в камерах сгорания. Массовое соотношение количества воздуха, подаваемого в камеру сгорания и в расплав через фурмы, составляет (1,77 - 1,88) : 1. Массовое соотношение количества продуктов полного сгорания топлива, подаваемых в расплав, количества воздуха, продуваемого в расплав через фурмы, равно (1,0 - 3,0) : 1. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ, включающий их сжигание в расплавленной шлаковой ванне печи, продуваемой через фурмы кислородсодержащим газом, с получением газов, отводимых в газоходе, и расплава, отличающийся тем, что продувку расплава дополнительно осуществляют продуктами полного сгорания топлива, сжигаемого в камерах сгорания, в которые подают воздух, предварительно нагретый в рекуператоре, установленном в газоходе, при этом массовое соотношение количества воздуха, подаваемого в камере сгорания, и количества воздуха, продуваемого в расплав через фурмы, составляет (1,77-1,88): 1, в массовое соотношение количества продуктов полного сгорания топлива, подаваемых в расплав, и количества воздуха, продуваемого в расплав через фурмы, равно (1,0-3,0):1.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ термической переработки твердых отходов | 1986 |

|

SU1315738A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1993-06-17—Подача