изобретение относится к дветной металлургии5 в частности к способам извлечения цветных металлов из iiinaK и может быть ис11ользовано для извлачения медиэ цинка и свинца из лшако при нх э.пектротермической переработке.

Известен способ переработки шлаков, включающий подогрев, npoiiyBviy и диспергирование струк рас1главяен него шлака в полости руднотермической печи над коксовьв. слоем на пиа- КОБОЙ ванне электропечи нагретым нейтральньм или восстановительным газок Clj

Недостатком этого способа явлпется необходимость существенного перегрева ишака., низкая стойкость огкеупоров, необходимость использования специального оборудования для нагрева г а з а .

Наиболее близким по технической сущности и достигаемому реззльтату к изобретению являеася способ переработки расплавленных шлаков пропусканием их через углеродсодержапщй материал, помещенный на поверхностьрасплава с последующей продувкой потоком газа со скоростгэЮ, обеспечивающей циркуляцию расгшава через углеродсодержащий материал согласие этому способу продувку осуцествляют при 1200-1ЗОО С иаклоиньщ потоком газа. Скорость газа 150-500 кг/мин:; fK поверхности расплава при расходе газа 30-100 нм на 1 т шлака в час ; 2 J.

Недостат ;ом известного способа являются высокие расход нейтрального газа,, энергозатраты,, степень восстановления железа с переводом его в штейн, повыше1И1ь,1Й расход кокса, что является причиной образования настылей на подине печи.

Цель изобретения - повышение извлечс;иия меди и цинка из шлака и исключение расхода нейтральногО газа н а про д у в к у расплава.

Цель достигается тем, что согласно способу переработки расплавленных шлаков пропусканием их через углеродсодержащий материал, помещенный на поверхность расплава, с последующей продувкой потоком газа со скоростью, обеспечивающей циркуляцию расплава через углеродсодержащий материал, продувку осуществляют через поверхHOCTiUiui слой расплава смесью измельченного бурого угля с воздлогом при

/ 1 г -1

I. J--5; ; 1 .

Глубиг;а погружения фурмы 10-20 см

ниже верхнего слоя Еилака, На расплавленный в электропечи

шлак помещают слой кокса и температуру расплава поддерж7-1вают з пределах 1200-1300°С. Через фурмьь погрг еиные я расплав шлака иа 10-20 см ниже

верхнего уровня, продувают расплав углевоздушной смесью при весовом соотношении уголь/воздух от 3;1 до 5;1.При вдувании воздухом в расплавленньБ шлак бурого угля, обычно содержащего 40-50% летучих, происходит термолиз угля с вьщелением мв; ана и водорода. При сгорании части угля Б кислороде воздуха происходит вьщелеиие угарного и углекислого газов

Продукты термолиза и частичного сгорания угля активно барботируют шлаковый расплав и вырьгоают капли шлака из ванны. Капли питака проходят через слой кокса, при этом восстанавливаются окислы цветных металлов и частично железа. Активное перемешивание шлака препятствует осакэдению железа на подину печи и создает хороший коктакт его с окисла 1И цинка и свинца.

увеличивая скорост1 оттонки последНесгоревиие продукты термолиза угля догорают под сводом электропечи за счет подсоса воздухаз что позволяет снизить расход электроэнергии на переработку ишака.

Нижний предел глубины опускания носка фурмы - 20 см - обусловлен тем, что количество разбрызгиваемого шлака в этом случае является минимально необходимым ддхя обеспечения Ускорения процесса. Верхний предел - 10 см обусловлен скоростью термолиза угля в шлаковой ванне. Выше этого уровня

резко повышается вынос угольной пыли в атмосферу печи.

Нижний предел соотношения уголь/ /воздух (3/1) обусловлен содержанием кислорода и угарного газа в про-дуктах сгорания и термолиза. ПРИ увеякчении количества воздуха идет простое сжигание бурого угля, при этом отходяпще газы содержат кислород (5-6%) и до 60% угарного газа что резко снижает эффективность процесса за счет переокисления железа в ишаке (образование магнетита),

Верхний предел соотношения уголь/ /воздух (5/1) обусловлен возможноетью транспорта угля воздухом в ванну расплава.. Снижение количества воздуха в углевоэдушной смеси приводит к необходимости уменьшения сечения фурмы и забиванию ее сопла шлаком и сажей. Пример. Проверку предлагаемо го способа осуществляют в электротер мической части опытно-промышленного кивцэтного агрегата с площадью зеркала расплава 5 м и глубиной ванны 600 мм. Углевоздушную смесь йводят через две фурмы, погруженные на 1020 см в расплав сверху через свод печи на противоположных сторонах эле тротермической части агрегата. Площадь коксового фильтра 4,5 м. При вдувании используют канскоачинский бурый уголь, размолотый до крупности менее 1 мм. Уголь содержит 48% летучих веществ, 67% углерода, 13% золы, 11% связанной влаги. Летучие металлы (цинк, свинец и др.) вместе с технологическими газами поступают в камеру дожигания и далее улавливаются в виде окислов в рукавных фильтрах. Продукты плавки, обедненный шлак и штейн, периодически выпускают из агрегата через соответствующие летки. Пробы шлака исследуют на содержание цветных металлов и железа. Показатели различных способов и режимов обеднения ш.пака приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ ЦИНКОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2364640C1 |

| Способ фьюмингования высокоцинковистых шлаков | 1988 |

|

SU1627578A1 |

| Способ переработки шлаков | 1981 |

|

SU1010147A1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| Способ отгонки свинца и цинка из шлаков шахтных печей двухстадийной продувкой углевоздушной смесью | 1959 |

|

SU135428A1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПРОИЗВОДСТВА ПУЦЦОЛАНОВ, СИНТЕТИЧЕСКИХ ДОМЕННЫХ ШЛАКОВ, БЕЛИТНЫХ ИЛИ АЛИТНЫХ КЛИНКЕРОВ, А ТАКЖЕ ЧУГУННЫХ СПЛАВОВ ИЗ ОКИСНЫХ ШЛАКОВ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2146716C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

СПОСОВ ПЕРЕРАБОТКИ РАСПЛАВЛЕННЫХ ШЛАКОВ пропусканием их через углеродсодержащий материал, помещенный на поверхность расплава, с последующей продувкой потоком газа со скоростью, обеспечивающей циркуляцию расплава через углеродсодержащий материал, отличающийся тем, что, с целью повышения извлечения меди и цинка из шлака и исключения расхода нейтрального газа, продувку осуществляют через поверхностный слой расплава смесью измельченного бурого угля с воздухом при их весовом соотношении в пределах

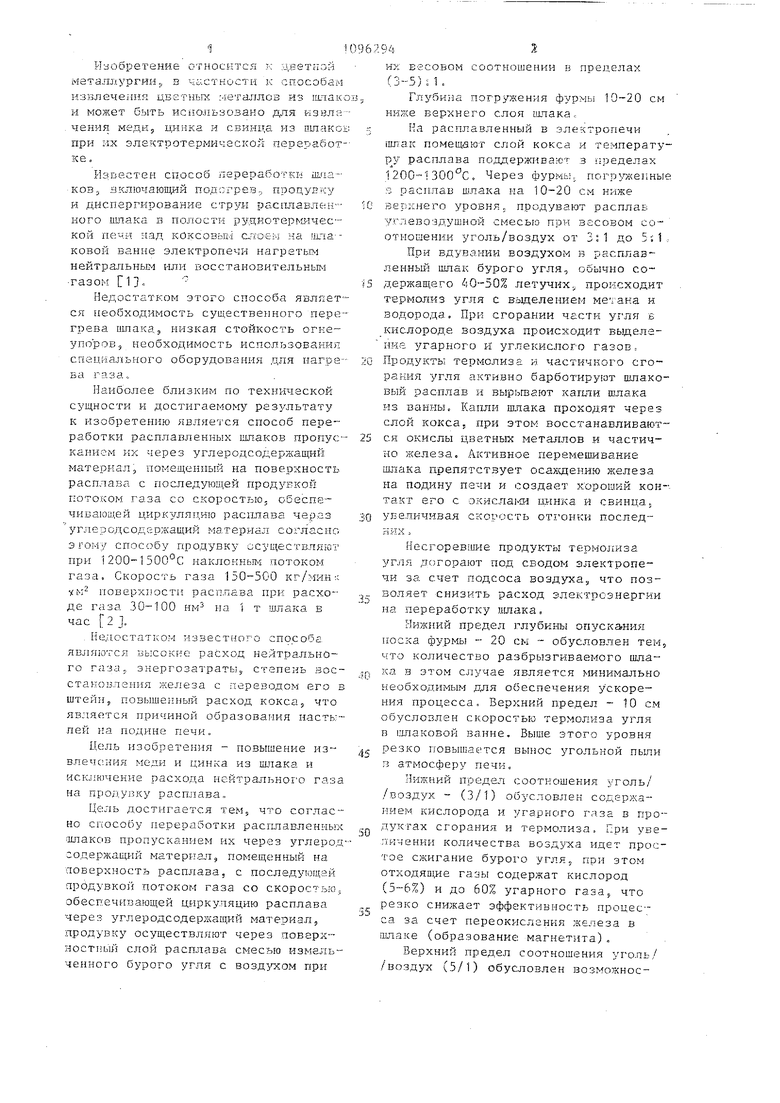

Температура шлака, С Толщина слоя кокса,см

Расход азота,

шлака в час

Расход угля, кг/ч

Расход воздуха,

Соотношение уголь/

/воздух (кг/кг)

Глубина погружения

фурмы в р|1сплав,см

Содержание в исходном шлаке, мас.%.

Содержание в обедненном шлаке, мас.%. 0,11-0,32 0,30 0,09 0,07 0,07 0,12

1250 1250 1250 1250 1250 1250 17 17 17 17 17 17

25 25 25

25

25 25

10,7 8,1 6,5 6,5 5,4 16-,О 3/1 4/1 5/1 5/1 6/1 2/1

10,0 15,0 20,0 25,0. 15,0 15,0

0,890,890,89

10,510,510,5

0,480,480,48

32,332,332,3 0,27 0,23

Ыояазатеуш

GpoTOTJi

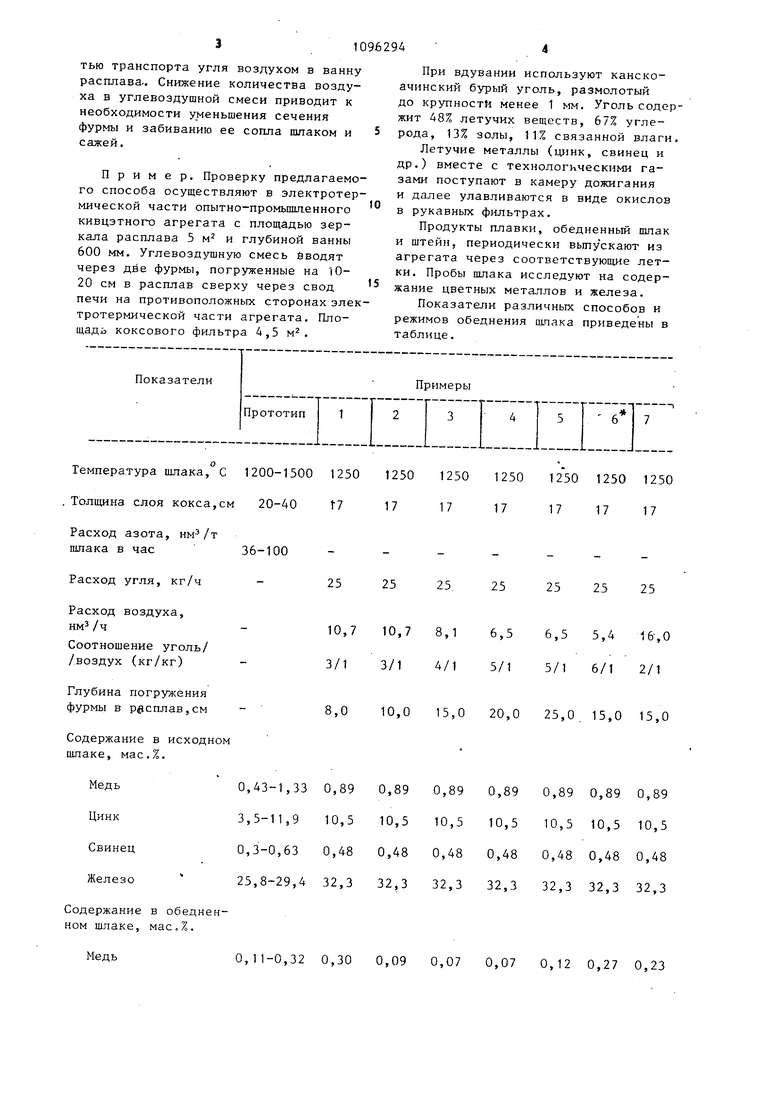

05,28-3-64

Цинк

ел.-0.10 Свинец

Степень извлечения нз шлака, %s Происходят частые зарастания сопла

Для получения сопоставимых результатов ПДЗИ выборе глубины: ПО1::;;Жения фурмы в расплав и соотношения уголь/воздух в экспериментах 1-6 постоянными взяты: химический состав шпака5 температура шлакового расплава, тол1цина коксового фильтра5 расход бурого угля 5 варьируем1 ши - расход воздуха, заглубление фурмы.

На основании результатов испытаний можно заключить, что прогресс протекает эффективно при вдувании бурого угля в шлак фурмой5 погруженной на 10-20 см ниже верхнего уровня ишака при весовом отношении уголь/

0,11

0.39

о I tr

J ,J I

0 ,001

,/воздух в пределах (3-5) ; 1 , R этих условиях извлеченне металлсв из m.ri:a,-,q составляет, %; ме,п:ь цикл 96-99, свинец 99,8-100.

Предлагаемый способ переработки расплавленных ишаков характеризуется повышением извлечения меди и щ-iHKa,; исключением расхода нейтрального газа на продувку расплава, снижением раско,ь;а электроэнергии,, снижением расхода восстановителя

Ожидаемая: годовая экономия от ис-пользования изобретения при переработ ке 150000 т шлака в год составит 1300 тыс.руб. фурмь шлаком и забивание фурмь углем

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки шлаков | 1979 |

|

SU855040A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-07—Публикация

1983-03-11—Подача