(5) ОПТИЧЕСКОЕ ЗЕРКАЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ ОПТИЧЕСКИХ ЗЕРКАЛ | 2015 |

|

RU2591209C1 |

| Способ получения металлическихОпТичЕСКиХ зЕРКАл | 1979 |

|

SU808409A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ДЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА | 2013 |

|

RU2525690C1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ СТЕКЛА | 2014 |

|

RU2595283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЗЕРКАЛА | 1985 |

|

SU1839878A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1992 |

|

RU2039018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| Способ изготовления входного окна для электронно-оптических преобразователей | 2024 |

|

RU2840724C1 |

| Зеркало и способ его изготовления | 2015 |

|

RU2628037C2 |

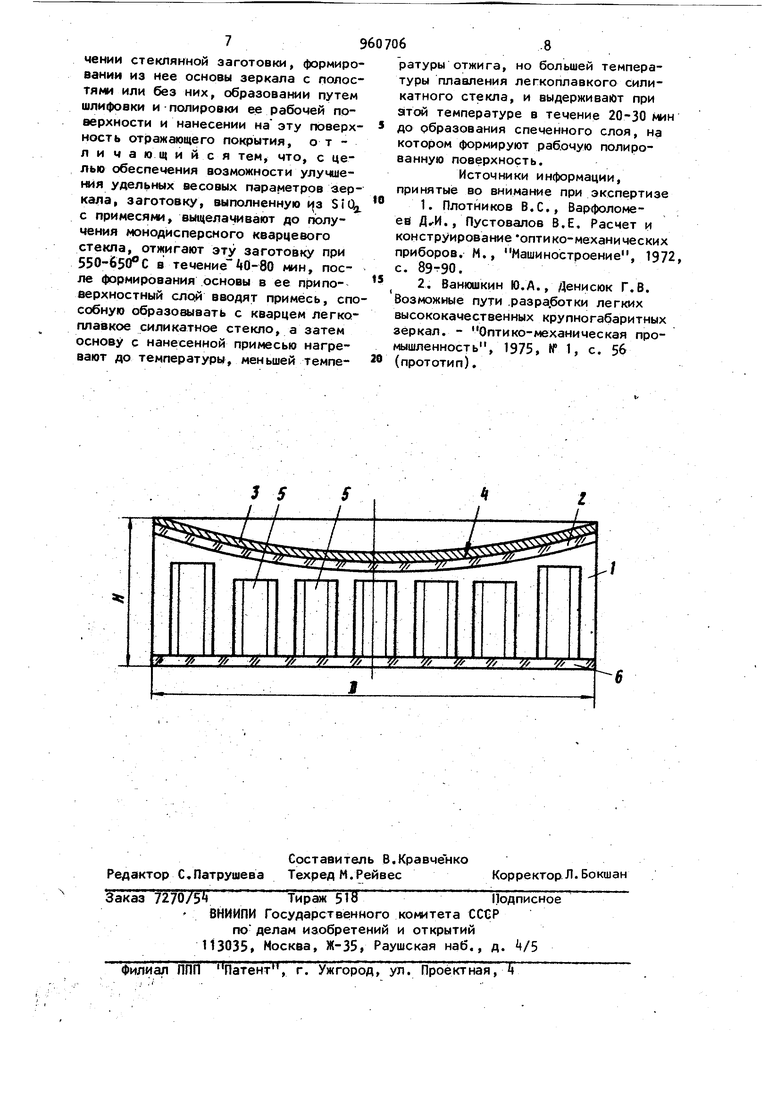

1 - - : , Изобретение относится к оптике, а более конкретно к технологии изготовления облегченных оптических зеркал, и может быть использовано при создании крупногабаритных объек тивов различных оптических приборов. Известно оптическое зеркало, содержащее монолитную стеклянную основу , на рабочей полированной поверхности которой нанесено отража,ющее покрытие 1. Недостатком такого зеркала являются его неудовлетворительные удель ные весовые параметры, обусловленные монолитной структурой основы зе кала. Известен также способ изготовления указанного зеркала, заключающийся а получении стеклянной заготовки , формировании из нее монолитной основы зеркала, образовании путем шлифовки и полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покрытия ,lj, HeAocTatKOM этого способа является, то, что изготовленное в соответствии с ним оптическое зеркало имеет неудовлетворительные удельные весовые параметры. Наиболее близким к предложенному по своей технической сущности является оптическое зеркало, содержащее стеклянную основу с полостями или без них, на рабочей полированной поверхности которой нанесено отражающее покрытие. В стеклянной основе такого зеркала могут быть выполнены попости, которые формируются либо при отливке заготовки путем установки в форму литейных стержней из пенообразного огнеупорного материала, либо путем высверливания. Благодаря этому, вес зеркала может быть уменьшен на 5070 при весьма незначительном уменьшении его жесткости Г2. Однако для решения ряда задач даже выполнение полостей в основе зеркала не позволяет обеспечить требуемых удельных весовых параметров, что обусловлено большим удельным весом материалов, используемых при изготовлении основ зеркал. Известен также способ изготовления указанного зеркала, заключающийся в получении стеклянной заготовки, формировании из нее основы зеркала с полостями или без них, образовании путем шлифовки и полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покрытия 2. Недостатком такого способа является то, что в ряде случаев он не обеспечивает требуемых удельных весовых параметров изготовленного в со ответствии с ним оптического зеркала Цель изобретения - обеспечение возможности улучшения удельных весовых параметров зеркала. Поставленная цель достигается тем ЧТО стеклянная основа оптического зеркала с полостями или без них , на рабочей полированной поверхности которой нанесено отражающее покрыти выполнена из монодис персного пористого кварцевого стекла с суммарной пористостью 30550% и средним радиус пор 1000-2000 А, а рабочая полированная поверхность основы выполнена на спеченном с ней слое, имеющем толщину 0,1-2 мм..При этом в способ изготовления зеркала, заключающемся в получении стеклянной заготовки, формировании из нее основы зеркала с полостями или без них, образовани путем шлифовки и полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покрытия, заготовку, выполненную из SiOj с пр месями, выщелачивают до получения монодисперснрго кварцевого стекла, отжигают эту заготовку при 550-650 в течение Й0-80 мин, после формиров ния основы в ее приповерхностный слой вводят примесь, способную образовывать с кварцем легкоплавкое с ликатное стеклр, а затем основу с н несенной примесью нагревают до температуры, меньшей температуры отжига, но большей температуры плавления легкоплавкого силикатного стекла, и выдерживают при этой температуре в течение 20-30 .минуТ до образования спеченного слоя, на котором формируют рабочую полированную поверхность. На чертеже представлена конструктивная схема предлагаемого зеркала. Оптическое зеркало состоит из основы 1, выполненной из монодисперсного пористого кварцевого стекла с суммарной пористостью 30-50% и средним радиусом пор 1000-2000 R спеченного с основой 1 слоя 2, выполненного из легкоплавкого силикатного стекла и имеющего толщину 0,1-2 мм, а так также отражаю1чего покрытия 3, выполненного из алюминия и нанесенного на рабочую полированную поверхность 4 слоя 2. Микрополости, образованные порами в материале основы 1, обеспечивают при прочих равных условиях снижение удельных весовых параметров зеркала в 1,5-2 раза по сравнению с известными конструкциями, а наличие спеченного слоя 2 позволяет получить качественную полировку рабочей поверхности k. Наряду с этим высокая монодисперсность пор стекла создает условия для обеспечения макрооднородности основы . При этом материал основы 1 обладает высокой терйомеханической прочностью, а его упругие характеристики и коэффициент температурного расширения близки к соответствующим характеристикам кварцевого стекла. В основе 1 зеркала могут быть выполнены полости 5 или сквозное круглое отверстие, расположенное в центре основы (на чертеже не показано). При этом полости 5 целесообразно выполнять, если диаметр зеркала превышает 0,5 м. В противном случае предпочтительнее вторая конструкция, позволяющая существенно упростить технологию изготовления зеркала при обеспечении требуемых удельных весовых параметров. В случае выполнения полостей 5 в основе 1 ее тыльнай сторона закрывается Диском 6, который изготовлен из материала, идентичного материалу основы 1. При этом диск 6 спекается с основой 1 с помощью слоя из легкоплавкого силикатного стекла (на чертеже не показан). .Отношение высоты И основы 1 к ее диаметру D, как правило, равно 1:6. Способ изготовления оптического зеркала осуществляется следующим образом. Предварительно варят силикатное стекло, имеющее следующий состав, весД: 7, ,, 23 и SiO 70. Полученную стекломассу заливают в форму, соответствующую требуемой форме и размерам основы 1 зеркала. На этом этапе в заготовке могут быт сформированы полости 5 или централь ное круглое отверстие. После охлаждения заготовку подвергают термообработке и выщелачивают ее в Зн. соляной кислоте при для растворения щелочной фазы. После окончания процесса выщелачивания в кислоте заготовку промывают в дистиллированной воде, а затем подвергают обработке в щелочи для увеличения размеров пор и увеличения пористост Для этого ее помещают в 0,5н, NaOH и выдерживают при 20-25° С 2 ч. Затем заготовку промывают в дистиллированной воде и сушат сначала на воздухе при комнатной температуре не менее суток, а потом в сушильном шкафу при 120-150 С в течение 1-2 ч В результате получают заготовку , представляющую србой пористый каркас, содержащий 96 . После выщелачивания заготовку отжигает при 550-б50°С в течение А0-80 мин, в результате чего материал заготовки приобретает необходимую термоиеханическую стабильность. Модуль Юнга достигает при этом значений порядка 35000 кг/см. Кроме того, важным является и способность материал заготовки выбирать внутренние механические напряжения на его границе со спеченным слоем. Из полученной пористой заготовки путем ее механической обработки, целью которой являются обеспечение заданных габаритов и предварительная подготовка рабочей поверхности, формируют основу 1 зеркала. После формирования основы 1.на предварительно подготовленную рабочую поверхность пульверизатором наносят раствор, содержащий РЬО, 6,0. и ZnO в соотношении 6 :22:1t. Эти компоненты представляют собой примесь, способную образовывать с SiO легкоплавкое силикатное стекло с температурой плавления примерно f 15°С. iЗатем основу 1 с нанесенным раствором нагревают до температуры, меньшей температуры отжига, например до , и выдерживают при этой температуре в течение 20-30 ми до образования спеченного слоя 2. В процессе нагрева расплавленные компоненты всасываются в поры основы 1 и образуют с Si Од- сплошной слой 2 легкоплавкого силикатного стекла. Тол1цина спеченного слоя 2 задается количеством напыленных компонентов. При этом толщина, меньшая 0,1 мм, недостаточна для формирования рабочей поверхности, а создавать спеченный слой 2 с толщиной, превышающей 2,0 м«, технологически нецелесообразно. В случае выполнения в основе 1 полостей 5 соединение диска 6; с основой 1 совмещают с операцией создания спеченного слоя 2. Далее на спеченном слое 2 путем его шлифовки и окончательной полировки формируют рабочую поверхность k зеркала, 1после чего на нее наносят отражающее покрытие 3, выполненное, например, из алюминия. Следует отметить, что спеченный слой 2 может быть получен и непосредственным спеканием пористого кварцевого стекла, например путем воздействия локализованным источником тепла (лазер и .) Таким образом, благодаря использованию в качестве материала основы монодисперсного пористого кварцевого стекла вес зеркала при наличии в нем полостей может быть уменьшен на 30 по сравнению с весом известных сотовых или ячеистых конструкций и на 80 по сравнению с весом монолитных зеркал, что открывает широкие возможности для создания новых крупногабаритных оптических зеркал с минимальным весом и улучшенными термомеханическими характеристиками при значительном снижении их стоимости. Формула изобретения 1.Оптическое зеркало, содержащее стеклянную основу с полостями или без них, на рабочей полированной поверхности которой нанесено отражающее покрытие, отличающееся тем, что, с целью улучшения удельных весовых параметров зеркала, основа выполнена из монодисперсного пористого кварцевого стекла с суммарной пористостью 30-50 и средним радиусом пор 1000-2000 Д, а рабочая полированная поверхность основы выполнена на спеченном,с ней слое, имеющем толщину 0,1-2 мм. 2.Способ изготовления оптического, зеркала, заключающийся в получении стеклянной заготовки, формировании из нее основы зеркала с полостями или без них, образовании путем шлифовки и полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покрытия, отличающийся тем, что, с целью обеспечения возможности улучшения удельных весовых параметров аеркала, заготовку, выполненную SiQj с примесями, вькцелачивают до получения монодисперсного кварцевого стекла, отжигают эту заготовку при 550-650°С в течение 0-80 мин, после формирования основы в ее приповерхностный сло;й вводят примесь, способную образовывать с кварцем легкоплавкое силикатное стекло, а затем основу с нанесенной примесью нагревают до температуры, меньшей температуры отжига, но большей температуры плавления легкоплавкого силикатного стекла, и выдерживают при этой температуре в течение 20-30 мин до образования спеченного слоя, на котором формируют рабочую полированную поверхность.

Источники информации, принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1982-09-23—Публикация

1981-02-03—Подача