Изобретение относится к получению горячекатаных бесшовных труб.

Известна технология производства бесшовных труб из металла или сплава, в частности стали, с диаметром, не превосходящим 170 мм. Эта технология, основывающаяся на прокатке с использованием оправки-сердечника, получила в настоящее время всеобщее распространение. При реализации такого способа исходный материал в виде круглой заготовки, получаемой по одному из известных технологических процессов, нагревают в печи до температуры, необходимой для прокатки, после чего этот материал подвергают прокатной обработке обработочными машинами, к которым в большинстве случаев относятся: прошивной косовалковый трубопрокатный стан, на котором из исходной сплошной заготовки формируется полый полуфабрикат с большой толщиной стенки (прошитая заготовка) стан непрерывной прокатки, состоящий из нескольких многовалковых прокатных клетей, на которых в процессе прокатки заготовки на оправке, ранее введенной в нее, производится постепенная раскатка по толщине до размера, близкого к размеру (диаметру) готовой трубы; стан, состоящий из клетей с двумя валками или более использующийся для безоправочного окончательного обжатия обрабатываемой трубы по внешнему диаметру.

Известна менее дорогостоящая технология получения трубных заготовок на основе процесса или способа непрерывной отливки из расплава, при котором сразу же без осуществления промежуточных операций обработки формируется полый заготовочный полуфабрикат. Однако способ непрерывного литья оказывается рациональным по экономическим показателям и по качеству получаемой продукции только для трубных заготовок, диаметр которых превышает вполне определенное минимальное значение 150 мм. В качестве примера пороговой зависимости производственных показателей такого известного способа следует указать, что при использовании прокатной установки, предназначенной для производства труб с конечным внешним диаметром 20-90 мм, по технологическим оптимизационным показателям необходимо, чтобы прокатка осуществлялась с использованием круглых заготовок с диаметром, начиная с 120 мм, т.е. менее упомянутого порогового размера, который может эффективно воспроизводиться большинством ныне действующих установок непрерывного литья. Заготовки такого размера не только имеют во многих случаях неудовлетворительное качество, но и дорогостоящи и труднодоступны в коммерческом плане.

Для устранения этого недостатка предпринимались попытки дополнительно использовать прокатный обжимной стан для уменьшения внешнего диаметра заготовок, уже перфорированных на прошивном стане со скошенными валками, изменяя указанный диаметр от размера, наиболее приемлемого для установок непрерывного литья, до размера, необходимого для входа в прокатный стан с оправкой. Применение промежуточной прокатной машины позволило несколько уменьшить жесткость ограничения, касающегося соответствия взаимозависимости между начальным диаметром заготовки и диаметром готовой трубы, что способствовало уменьшению числа нормативных размеров по диаметру исходных заготовок, которые необходимы для реализации заданного диапазона размеров по диаметру производимых труб, за чего упрощается поставка заготовочного материала, так как он меньше дифференцируется по типоразмерам.

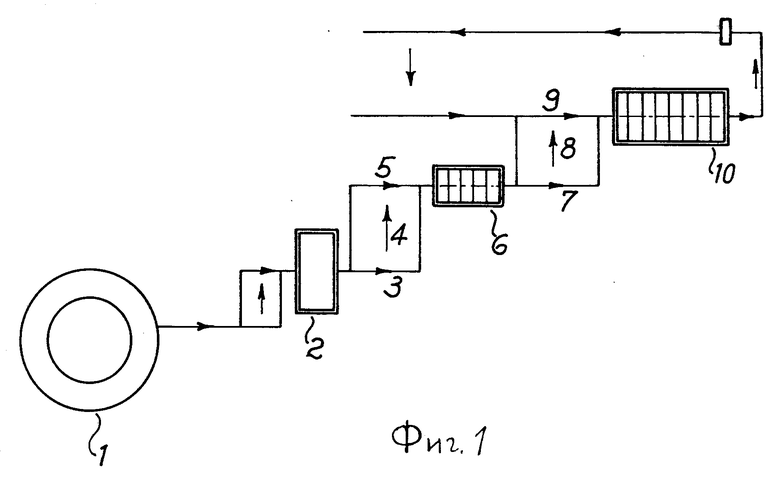

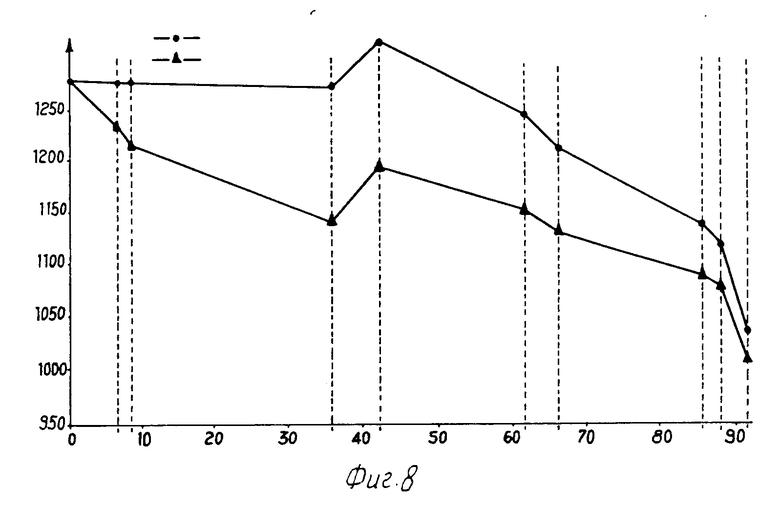

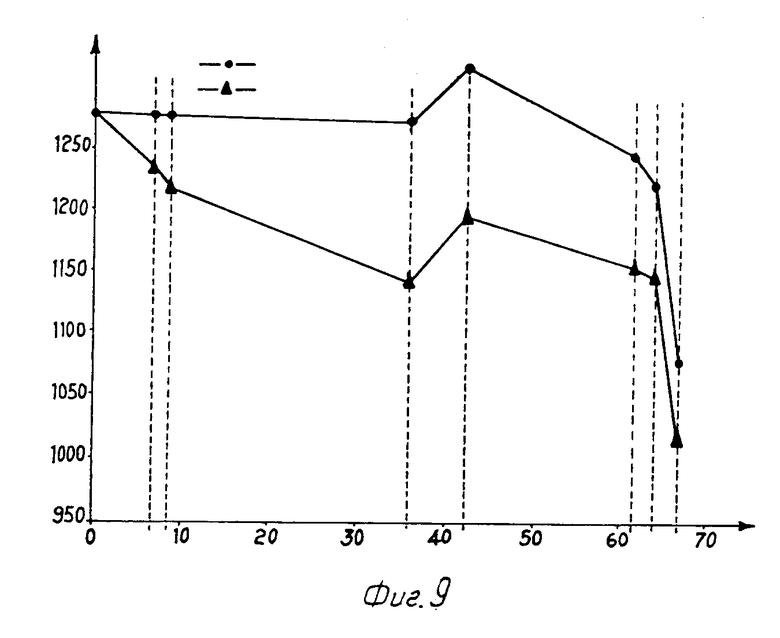

В настоящее время в существующей практике трубопрокатки между косовалковым прошивным станом и прокатным станом с оправкой используется автономная установка или машина для обжатия заготовок по диаметру (фиг. 1). Данная технологическая схема по сравнению с неоптимизированным производственным процессом, т. е. тем процессом, в который не входит операция предварительного обжатия заготовок, имеет некоторую негативность, обусловленную в основном значительной потребностью в производственных площадях, необходимых для размещения технических средств подачи заготовок на прокатный обжимной стан 6 от прошивного косовалкового стана 2, а также средств 3 вывода (выгрузки) заготовок со стана 2 и средств погрузки между линиями 5 и 3 подачи и вывода соответственно; кроме того сюда входят площади для размещения средств 7 и 8 подачи и погрузки прошитых заготовок от обжимного прокатного стана 6 к позиции 9, где в заготовки вставляются оправки перед поступлением их на стан 10 непрерывной прокатки. Такая схема производства приводит не только к значительным дополнительным финансовым затратам на средства и системы подачи, выгрузки и погрузки, но и к заметному увеличению времени между выходом заготовки из прошивного стана 2 и ее поступлением на стан 10 прокатки с оправкой, что приводит к опасному понижению температуры прокатываемой заготовки (фиг. 8) и дополнительному вторичному окислению внутренней и внешней ее поверхности. Уменьшение температуры может обойтись без использования при прокате дополнительной промежуточной операции нагрева, реализация которой повлечет за собой дополнительные расходы. В любом случае охлаждение и вторичное окисление приведет к росту негативных последствий в смысле увеличения нагрузок, необходимых для осуществления прокатки, гибкости прокатываемого материала, а также ухудшения качества поверхностей получаемой трубы.

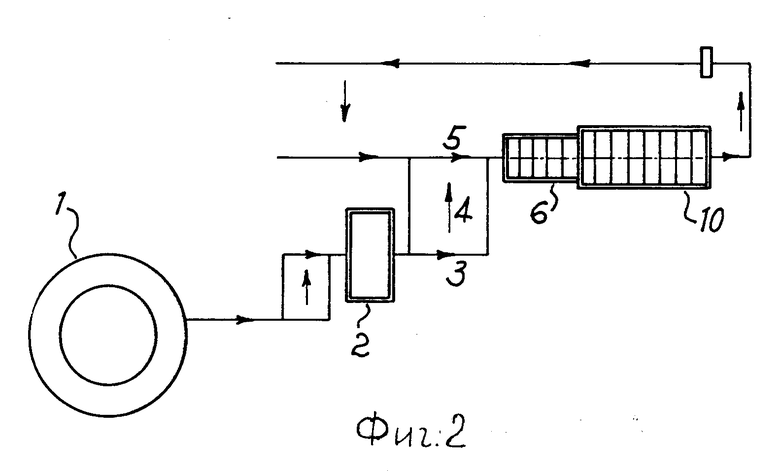

Из известных способов наиболее близким к заявленному является способ производства бесшовных горячекатаных труб, наружный диаметр которых не превышает 170 мм, включающий прошивку круглой заготовки косыми валками и последующие продольные безоправочную и оправочную непрерывные прокатки [1] Размещение непрерывных станов на параллельных линиях приводит к дополнительному охлаждению труб между операциями, что требует подогрева трубы и удлиняет время на изготовление трубы. Для устранения этих недостатков в предложенном способе непрерывную безоправочную прокатку и непрерывную оправочную прокатку производят на одной и той же линии во время введения оправки в заготовку.

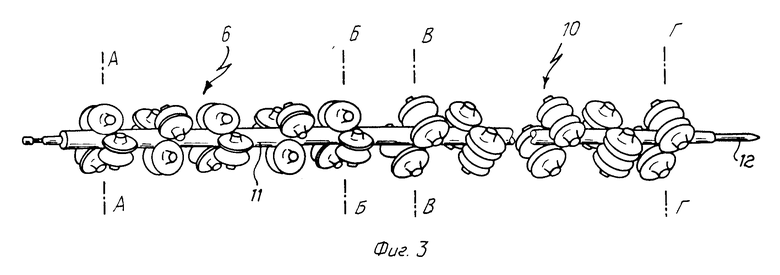

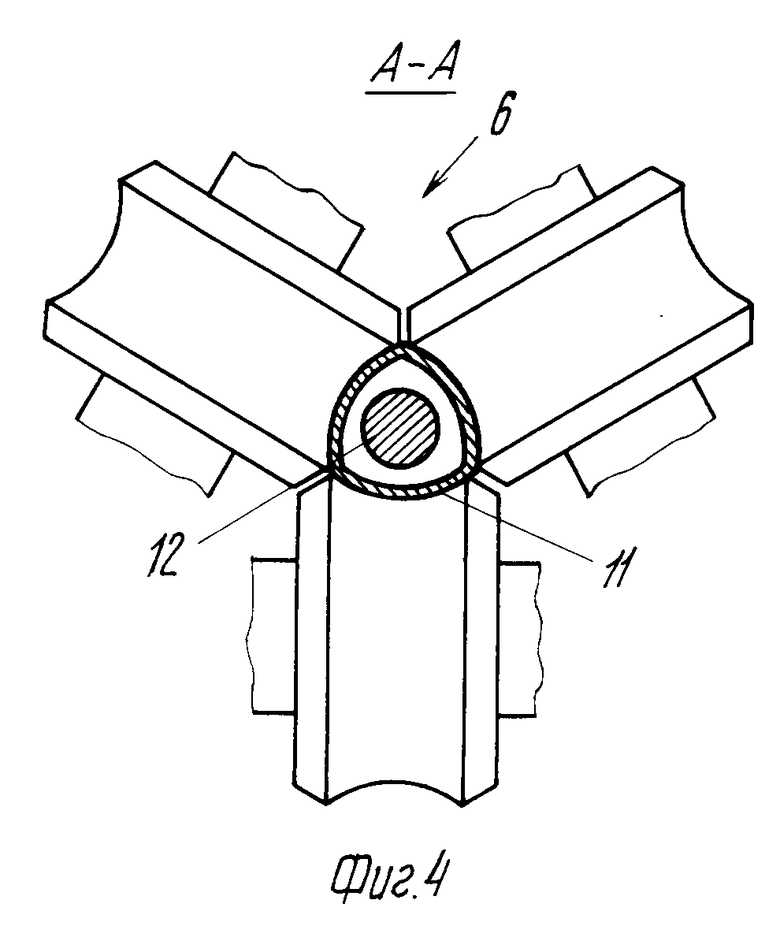

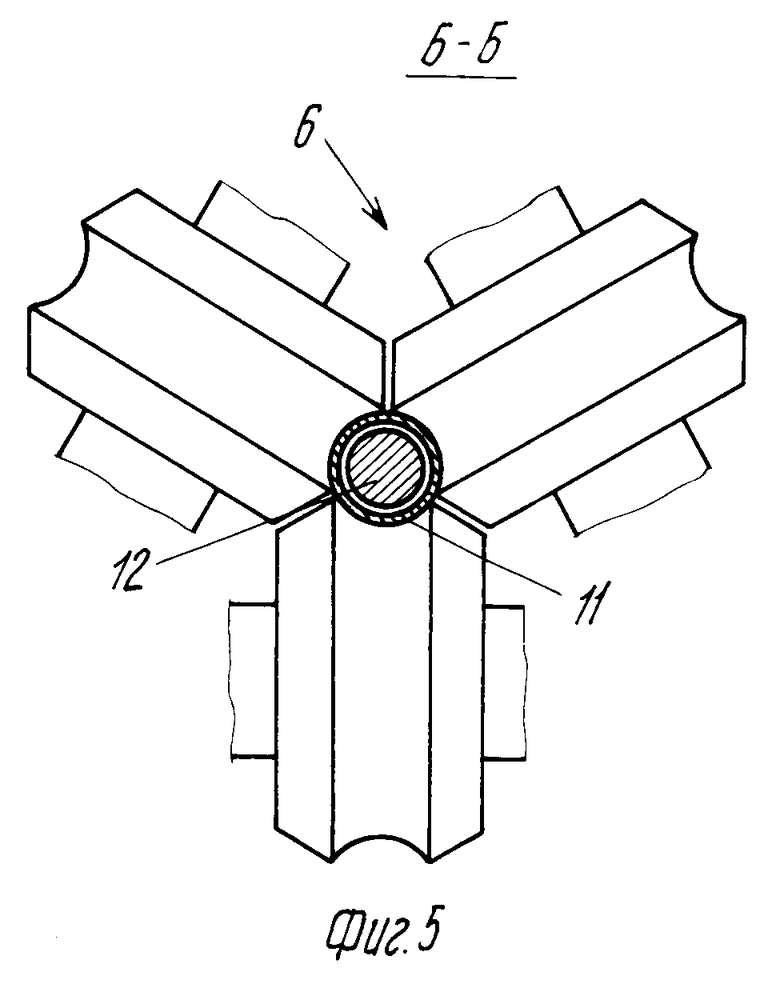

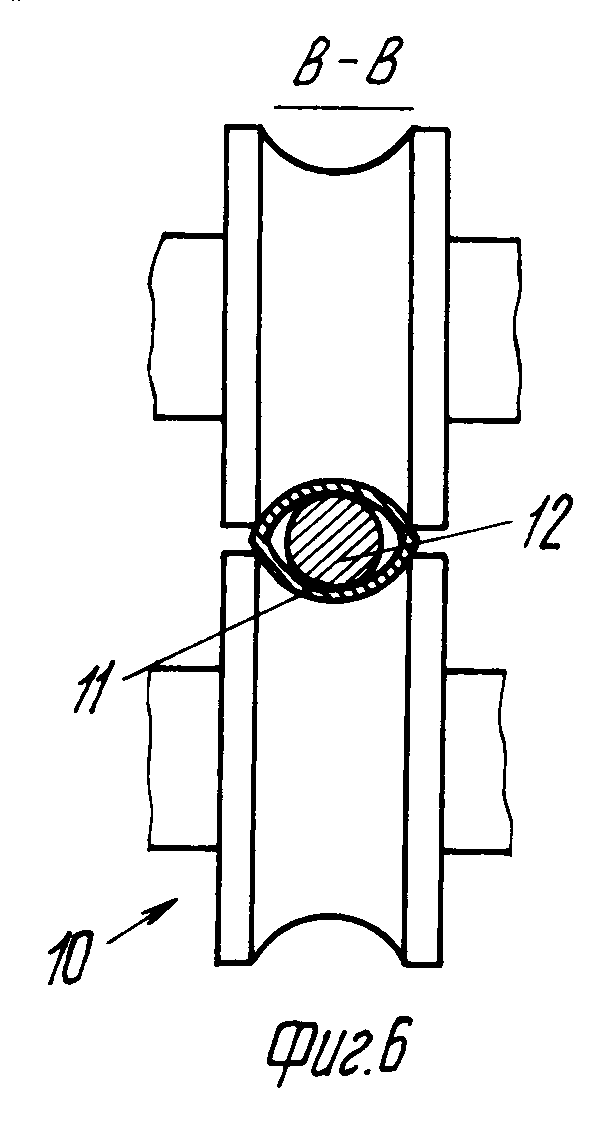

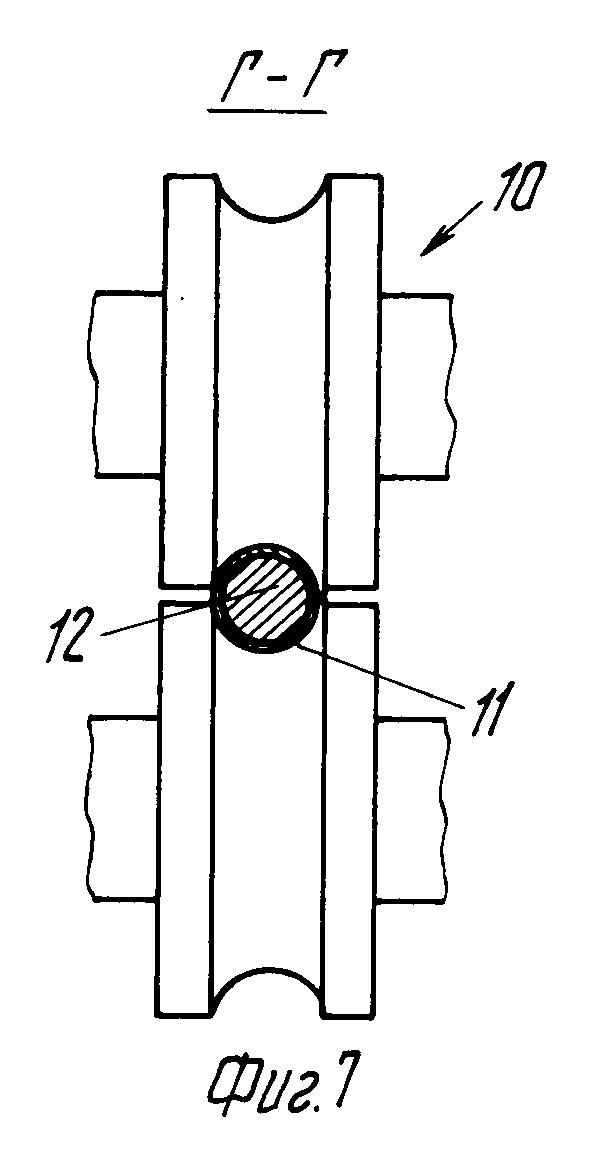

На фиг. 1 показана схема прокатной установки для получения цельнотянутых труб с предварительным обжатием по диаметру прошитой полуфабрикатной заготовки; на фиг. 2 схема одного из вариантов безоправочного обжимного стана, использующегося в производственной линии в сочетании со станом непрерывной прокатки на оправке; на фиг. 3 схема действия безоправочного обжимного стана в линии со станом непрерывной прокатки с использованием оправки; на фиг. 4 разрез А-А на фиг. 3; на фиг. 5 разрез Б-Б на фиг; 3. на фиг. 6 разрез В-В на фиг. 3; на фиг. 7 разрез Г-Г на фиг. 3; на фиг. 8 график изменения температуры соответственно внешней оболочки и сердцевины стержня-заготовки, начиная с печи непрерывной прокатки, перед последней (заключительной) операцией обжатия за счет волочения; на фиг. 9 то же, температурный график.

На предлагаемой технологической установке осуществляется стандартный процесс производства бесшовных труб, оптимизированный за счет того, что в производственную линию между прошивным станом 2 и станом 10 непрерывной прокатки на оправке включен прокатный стан 6 безоправочного обжатия прошитых полуфабрикатных заготовок. Выше уже отмечались те неудобства, которые возникают вследствие необходимости дополнительных площадей, увеличения стоимости и удлинения периода обработки, которое ведет к значительному охлаждению до температур, которые при осуществлении непрерывной прокатки на оправке становятся близкими или даже ниже допустимых для прокатки значений, составляющих порядка 1180оС (для стали). Стержневая заготовка (фиг. 2) после выхода из нагревательной печи поступает на прошивной стан 2, откуда после прошивки по линиям 3, 4, 5 транспортировки приходит на обжимной стан 6, который состыкован функционально с входом стана 10 прокатки на оправке, образуя с ним единый прокатный агрегат.

Зона подачи прошитой заготовки на обжимной стан 6 совмещена с позицией подачи оправок, используемых на стане 10. В соответствии с этим рабочие операции способа после выхода стержневой заготовки из нагревательной печи 1 и прохода прошивного стана 2 включают в себя подачу перфорированного полуфабриката на позицию подачи оправок, где в полуфабрикат-заготовку вводится оправка, вместе с которой этот полуфабрикат пропускается через обжимной стан и следующий за ним стан 10 прокатки на оправке. На фиг. 3 позицией 11 обозначена прошитая заготовка трубы, а позицией 12 оправка внутри нее.

Обжатие по диаметру на стане 6 является бесстержневым, т.е. без контакта с оправкой 12, которая как бы не присутствует внутри заготовки 11, что характерно и для известного аналогового способа, при осуществлении которого оправка начинает подаваться и вводиться в заготовку на самой последней стадии процесса, после завершения обработки на стане 6. При осуществлении обработки по предложенному способу оправка 12, несмотря на то, что она проводится в продольном направлении не только через стан 10, но и через обжимной стан 6, будет иметь такую же длину, как и при работе известной обработочной системы (фиг. 1), так как в процессе выполнения операции обжатия оправка не стоит на месте, а перемещается вперед коаксиально и синхронно с трубной заготовкой 11, диаметр которой уменьшается без какого-либо контакта между ними (фиг. 4 и 5). Оправка и прошитая заготовка-полуфабрикат приходят в контакт друг с другом, начиная с первой клети валков прокатного стана 10. На практике скорость и промежуток между валками клетей обжимного стана 6 регулируются в данном случае автоматически с помощью программного логического средства одновременного управления двумя этими машинами (станами 6, 10), так, чтобы в каждый момент положение оправки фиксировалось в одной из них. При осуществлении блокировки такого типа в зависимости от регулирования работы прокатного стана 10 автоматически при самых различных условиях обеспечивается синхронизация работы различных функциональных частей установки и высокоточная подача прошитой заготовки на первую клеть стана.

Одним из преимуществ предложенного способа является то, что в процессе прохождения прошитой заготовки 11 через клети обжимного стана 6 внутри нее находится оправка 12, которая препятствует окислению внутренней поверхности заготовки вследствие уменьшения сечения канала, по которому проходит воздух, а также благодаря возможности нанесения на поверхность оправки антиокислительных агентов. Этот эффект будет усиливаться при увеличении сродства металла заготовки с воздухом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| СПОСОБ И ПРОКАТНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ, ПРУТКОВ ИЛИ БЕСШОВНЫХ ТРУБ | 2003 |

|

RU2274503C2 |

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2007 |

|

RU2361689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ, СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ, РЕЕЧНЫЙ СТАН, А ТАКЖЕ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2016 |

|

RU2690621C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| ОБЪЕДИНЕННЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2636792C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ | 2004 |

|

RU2303497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ И НЕПРЕРЫВНЫЙ ОПРАВОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433876C1 |

Использование: при производстве бесшовных труб. Безоправочную непрерывную прокатку трубы осуществляют сразу перед операцией непрерывной прокатки на оправке и практически одновременно с введением оправки в прошитую заготовку, но без контактного их взаимодействия. Безоправочный стан и стан непрерывной прокатки на оправке образуют на одной и той же производственной линии единый прокатный агрегат. 1 з.п. ф-лы, 9 ил.

| Осада Я.Е | |||

| и др | |||

| Современные трубные цеха | |||

| М.: Металлургия, 1977, с.63-64. |

Авторы

Даты

1995-05-27—Публикация

1990-11-29—Подача