Изобретение относится к области обработки металлов давлением и касается технологии производства бесшовных горячекатаных труб, в частности, с применением винтовой прокатки.

Известен способ получения гильз, включающий нагрев заготовки, поперечно-винтовую безоправочную прокатку и прошивку ее на оправке, в котором нагрев перед безоправочной прокаткой осуществляют на 100-250°С ниже температуры прошивки, а процесс безоправочной прокатки ведут со средним частным обжатием 3-10%, скоростью деформации 0,1-50 c-1 при количестве частных обжатий 3-10 [Авт.св. СССР №772620, М. кл. (3) В21В 19/04, опубл. 23.10.1980].

Недостатком известного способа является низкая температура заготовки перед безоправочной прокаткой, что в случае использования непрерывнолитой заготовки приведет к развитию дефектов в осевой зоне заготовки, а при последующей прошивке приведет к преждевременному вскрытию внутренней полости и образованию внутренних плен.

Известен способ получения гильз, включающий нагрев заготовки, безоправочную винтовую прокатку с обжатием 15-30% в двухвалковом калибре с овализацией 1,12-1,25 при углах подачи валков, равных 18-30° [Авт.св. СССР №725728, М. кл. (2) В21В 19/02, опубл. 05.04.1980].

Недостатком этого известного способа является образование макроразрушений в центральной области и недостаточная проработки литой структуры непрерывнолитой заготовки по всему сечению заготовки при безоправочном обжатии, что приводит к образованию внутренних плен при прошивке. Кроме того, основными недостатками известного способа являются значительные энергетические затраты и высокий уровень суммарных технологических отходов за счет осуществления двух самостоятельных прокатных переделов и использования специализированного прокатного оборудования в каждом переделе.

Наиболее близким по технической сущности и достигаемым результатам (прототип) к предлагаемому изобретению является способ получения гильз с применением винтовой прокатки, включающий обжатие нагретой заготовки в трехвалковом калибре при угле подачи валков, составляющем (1,4-4,0), угле наклона образующей обжимного участка к оси прокатки, составляющем (1,3-5,6), и с относительным обжатием, составляющим (1,6-6,2), соответственно, от угла подачи, угла наклона образующей участка прошивки валков к оси прокатки и относительного обжатия перед носком оправки при прошивке [Патент РФ №2245751, МПК (7) В21В 19/04, опубл. 10.02.2006].

Недостатком способа по прототипу является то, что при прошивке заготовки постоянного диаметра происходит локальный износ валков прошивного стана, что приводит к образованию дефектов на наружной поверхности гильз, а также по мере износа валков прошивного стана увеличивается разностенность прокатываемых гильз.

Техническая задача, решаемая изобретением, состоит в создании эффективного и экономичного способа получения гильз за счет снижения разностенности гильз, получаемых винтовой прокаткой; увеличения срока службы и обеспечения равномерности износа валков прошивного стана; снижения расхода электроэнергии при прошивке, а также технологических отходов, связанных с образованием внутренних плен и дефектов наружной поверхности.

Решение технической задачи достигается тем, что в способе получения гильз винтовой прокаткой, включающем разделение заготовки на мерные длины, нагрев заготовки, безоправочное обжатие заготовки в трехвалковом калибре и прошивку заготовки, нагрев заготовки производят перед разделением ее на мерные длины, а температуру каждой мерной длины заготовки перед прошивкой поддерживают постоянной путем увеличения числа оборотов валков обжимного стана, при этом безоправочное обжатие в трехвалковом калибре производят с относительным обжатием 20-30%, при угле подачи валков обжимного стана, составляющем 1,0-1,6 от угла подачи валков прошивного стана, кроме того, число оборотов валков обжимного стана при прокатке каждой мерной длины, после первой, увеличивают в интервале 1-30%, а также увеличивают величину относительного обжатия в интервале 0,95-1,04 в зависимости от износа валков прошивного стана.

Предлагаемый способ получения гильз осуществляется следующим образом.

Исходную заготовку, преимущественно непрерывнолитую, нагревают до температуры горячей пластической деформации и подают к установке разделения заготовок на мерные длины. При разделении заготовки на мерные длины (не более четырех частей) и последующей транспортировке разделенных мерных длин заготовки к обжимному стану происходит остывание каждой мерной длины заготовки: второй - на 5-15°С; третьей - на 15-30°С; четвертой - на 20-40°С. Каждую мерную длину заготовки обжимают в трехвалковом калибре, образованном валками, развернутыми на угол подачи βобж, с диаметра dо до диаметра d1, относительное обжатие при этом составляет εобж=(d0-d1)/d0. Для обеспечения одинаковой температуры каждой мерной длины заготовки перед прошивкой, при обжатии второй и последующих мерных длин, производят регулирование их температуры за счет увеличения числа оборотов валков обжимного стана в следующем диапазоне от базового: 0-10% - для повышения температуры второй мерной длины заготовки на 5-15°С; 10-20% - для повышения температуры третьей мерной длины заготовки на 15-30°С; 20-30% - для повышения температуры четвертой мерной длины заготовки на 20-40°С.

Обжатие мерных длин заготовки и их прошивку ведут с учетом определяющих соотношений:

βобж/βпр=1,0-1,6

εобж=20-30%

При этом величину относительного обжатия мерных длин заготовки εобж увеличивают в интервале 0,95-1,04 в зависимости от износа валков прошивного стана.

После завершения операции обжатия заготовку передают на входную сторону прошивного стана. Прошивку производят в калибре, образованном направляющим инструментом (линейками, роликами и др.), оправкой и валками, развернутыми на угол подачи βпр.

Использование непрерывнолитой заготовки для производства проката является наиболее эффективным при способах деформации и технологических процессах, позволяющих устранить литую структуру металла и достигать требуемого уровня физико-механических свойств продукции. Наличие в непрерывнолитой заготовке несплошностей материала (микрополостей, микропор) и структурных дефектов литья, типа дендритов, крупных фаз, макро- и микросегрегаций, обусловливает необходимость использования интенсивных деформаций для их устранения и лучшей проработки литой структуры.

Основной деформационный эффект проработки структуры металла достигается за счет развития макросдвиговых процессов в обжимаемой заготовке. Чем значительнее их развитие, тем при меньшем коэффициенте вытяжки металла можно достичь необходимого уровня механических свойств. Угол подачи влияет на траекторию тангенциального сдвига и глубину проникновения сдвиговой деформации во внутренние объемы металла заготовки. С увеличением углов подачи глубина проникновения сдвиговой деформации и крутизна траектории сдвига возрастают, то есть имеется возможность влияния на величину проработки структуры металла по сечению заготовки.

При безоправочном обжатии непрерывнолитой заготовки в трехвалковом калибре при величине относительного обжатия 20-30% и при соотношении угла подачи валков обжимного стана 1,0-1,6 от угла подачи валков прошивного стана происходит развитие сдвиговой деформации во внутренние объемы металла заготовки и проработку литой кристаллической структуры непрерывнолитой заготовки, при этом механические свойства, макро- и микроструктура обжатой непрерывнолитой заготовки соответствуют свойствам катаной заготовки.

На разностенность получаемых гильз большое влияние оказывает овальность исходной заготовки. Фактическая овальность прокатываемых заготовок диаметром 120 мм составляет 2,0 мм и более. При прошивке заготовки с такой овальностью затруднено центрирование носика оправки прошивного стана по продольной оси заготовки, что приводит к увеличению разностенности прокатываемых гильз до 12-15%. После безоправочного обжатия в трехвалковом калибре обеспечивается овальность заготовки в интервале 0,5-1,0 мм по длине заготовки, вследствие чего обеспечиваются центрирование носика прошивной оправки на продольной оси заготовки и разностенность гильз не более 10%.

При разделении нагретой заготовки на мерные длины происходит остывание второй и последующих мерных длин (после порезки). При снижении температуры заготовки ниже температуры пластичности увеличивается сопротивление деформации, снижается пластичность заготовки. При прошивке заготовки с более высоким сопротивлением деформации происходит увеличение нагрузки на привод прошивного стана, а вследствие снижения пластичности возможно образование дефектов на внутренней поверхности гильз.

Интервал относительного обжатия заготовки по диаметру 20-30% обусловлен сортаментом прокатываемых марок сталей, имеющих различные механические свойства. В таком интервале обжатий заготовки из углеродистых и низколегированных марок сталей разогрев заготовки за счет пластической деформации компенсирует потери тепла заготовкой (при контакте с валками, охлаждение водой и т.п.).

Для обеспечения оптимальной температуры заготовки перед прошивкой производится регулирование температуры при безоправочном обжатии. Для этого увеличивается скорость прокатки второй и последующих мерных длин заготовки:

- в диапазоне увеличения числа вращения валков от 0 до 10% увеличение температуры составляет 5-15°С;

- в диапазоне увеличения числа вращения валков от 10 до 20% увеличение температуры составляет 15-30°С;

- в диапазоне увеличения числа вращения валков от 20 до 30% увеличение температуры составляет 20-40°С.

Таким образом, каждая мерная заготовка перед прошивкой имеет одинаковую температуру и при прошивке не происходит увеличения расхода электроэнергии.

При прошивке заготовки в месте контакта торцов заготовки с рабочей поверхностью валков происходит износ последних. При использовании заготовки постоянного диаметра в месте контакта торцов заготовки и рабочей поверхности валков развивается локальный износ валков, вследствие чего образуются дефекты на поверхности валков, которые приводят к образованию дефектов по наружной поверхности гильз. Увеличение относительного обжатия заготовки на обжимном стане в пределах 0,95-1,04 от номинального обеспечивает уменьшение диаметра заготовки в заданном диапазоне. Уменьшение диаметра заготовки приводит к смещению зоны контакта торцов заготовки и рабочей поверхности валков прошивного стана, не допуская развития износа валков (образования дефектов на поверхности валков). Вследствие этого на наружной поверхности гильз отсутствуют дефекты и срок службы валков прошивного стана увеличивается.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению, к усматриваемому заявителем техническому результату, отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

Способ опробован в промышленных условиях на ТПА-80.

Пример 1. Партия непрерывнолитых заготовок из углеродистой марки стали диаметром 150 мм и длиной 6300 мм нагревается до температуры прокатки (1240-1260°С). Центральная пористость оценивается баллом 1-4 по СТО ТМК (3 балл по ТУ 14-1-4992-91). Нагретые заготовки подаются на ножницы горячей резки и после разделения на три мерных длины транспортируются к трехвалковому стану винтовой прокатки и задаются в него.

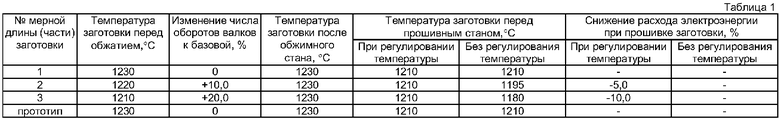

При разделении заготовки на мерные длины происходит остывание второй и последующих мерных длин заготовки. Температура мерных длин заготовки представлена в Таблице 1. При обжатии второй и третьей мерной длины заготовки производится регулирование температуры заготовки. Для регулирования температуры заготовки производится увеличение числа оборотов валков обжимного стана при прокатке каждой второй мерной длины на 10%, а при прокатке каждой третьей мерной длины - на 20%. При этом температура каждой второй мерной длины увеличивается на 10°С, а температура каждой третьей мерной длины увеличивается на 20°С (Таблица 1).

Безоправочное обжатие заготовки из углеродистой марки стали осуществляется до диаметра 120 мм с относительным обжатием εобж=20%. Угол подачи валков обжимного стана 14°, прошивка заготовки производится при угле подачи валков 11° (соотношение 1,27). Размер полученных гильз 126×18 мм

Пример 2. Партия непрерывнолитых заготовок из низколегированной марки стали диаметром 150 мм и длиной 6300 мм нагревается до температуры прокатки (1240-1260°С). Центральная пористость оценивается баллом 1-4 по СТО ТМК (3 балл по ТУ 14-1-4992-91). Нагретые заготовки подаются на ножницы горячей резки и после разделения их на четыре мерные длины транспортируются к трехвалковому стану винтовой прокатки и задаются в него.

При разделении заготовки на мерные длины происходит остывание второй и последующих мерных длин заготовки. Температура мерных длин заготовки представлена в Таблице 2. При обжатии второй, третьей и четвертой мерных длин заготовки производится регулирование температуры заготовки. Для регулирования температуры заготовки производится увеличение числа оборотов валков обжимного стана при прокатке каждой второй мерной длины на 7,5%, а при прокатке каждой третьей мерной длины - на 15%, при прокатке каждой четвертой мерной длины - на 25%.

При этом температура каждой второй мерной длины заготовки увеличивается на 10°С, а температура каждой третьей мерной длины заготовки увеличивается на 20°С, а температура каждой четвертой мерной длины заготовки увеличивается на 30°С (Таблица 2).

Безоправочное обжатие заготовки из низколегированной марки стали осуществляется до диаметра 120 мм с относительным обжатием εобж=20%. Угол подачи валков обжимного стана 14°, прошивка заготовки производится при угле подачи валков 11° (соотношение 1,27). Размер полученных гильз 126×18 мм.

Таким образом, использование предлагаемого способа обеспечило равномерный износ валков прошивного стана за счет увеличения относительного обжатия заготовки на обжимном стане в пределах 0,95-1,04 от εобж=20% (изменения диаметра обжатой заготовки производилось в пределах 121,5-118 мм) в течение срока службы валков прошивного стана, вследствие чего на наружной поверхности прокатанных гильз отсутствуют дефекты, а срок службы валков прошивного стана увеличился с 12-14 тыс.т до 17-18 тыс.т прокатываемой заготовки. Кроме того, расход электроэнергии при прошивке заготовок снизился на 5,0% (Таблица 1) за счет регулирования температуры каждой мерной длины заготовки.

Анализ механических свойств, макро- и микроструктуры образцов непрерывнолитой заготовки, полученной по предлагаемому способу, показал, что при обжатии непрерывнолитой заготовки по указанным режимам обеспечивается проработка литой кристаллической структуры, механические свойства, макро- и микроструктура соответствуют свойствам катаной заготовки; отсутствуют также дефекты на наружной поверхности и плены на внутренней поверхности гильз; разностенность прокатанных гильз составила менее 10%.

То есть, предлагаемый способ позволил решить задачу снижения технологических отходов за счет ликвидации внутренних плен и наружных дефектов, повысить точность гильз, а, в целом, за счет использования предлагаемого изобретения достигнут эффективный и экономичный способ получения гильз винтовой прокаткой, преимущественно из непрерывнолитых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| Способ подготовки заготовки к прошивке | 1976 |

|

SU584913A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

Изобретение относится к области обработки металлов давлением и касается технологии производства бесшовных горячекатаных труб, в частности, с применением винтовой прокатки. Способ включает разделение заготовок на мерные длины, нагрев, безоправочное обжатие заготовки в трехвалковом калибре обжимного стана и прошивку заготовок мерной длины. Нагрев заготовки производят перед разделением на мерные длины. Температуру каждой заготовки мерной длины перед прошивкой поддерживают постоянной путем увеличения числа оборотов валков обжимного стана в интервале 1-30%. Безоправочное обжатие в трехвалковом калибре производят с относительным обжатием 20-30%, при угле подачи валков обжимного стана, составляющем 1,0-1,6 от угла подачи валков прошивного стана. Величину относительного обжатия заготовок мерной длины изменяют в интервале 0,95-1,04 в зависимости от износа валков прошивного стана. Изобретение обеспечивает создание эффективного и экономичного способа получения гильз за счет снижения разностенности гильз, увеличения срока службы и обеспечения равномерности износа валков прошивного стана, а также снижения расхода электроэнергии при прошивке и технологических отходов, связанных с образованием внутренних плен и дефектов наружной поверхности. 2 з.п. ф-лы, 2 табл.

1. Способ получения гильз винтовой прокаткой, включающий разделение заготовок на мерные длины, нагрев, безоправочное обжатие в трехвалковом калибре обжимного стана и прошивку заготовок мерной длины, отличающийся тем, что нагрев заготовок производят перед разделением на мерные длины, а температуру каждой заготовки мерной длины перед прошивкой поддерживают постоянной путем увеличения числа оборотов валков обжимного стана, при этом безоправочное обжатие в трехвалковом калибре производят с относительным обжатием 20-30%, при угле подачи валков обжимного стана, составляющем 1,0-1,6 от угла подачи валков прошивного стана.

2. Способ по п.1, отличающийся тем, что число оборотов валков обжимного стана при прокатке каждой заготовки мерной длины, после первой, увеличивают в интервале 1-30%.

3. Способ по п.1, отличающийся тем, что величину относительного обжатия изменяют в интервале 0,95-1,04 от номинального в зависимости от износа валков прошивного стана.

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ получения гильз | 1979 |

|

SU772620A1 |

| JP 63238909 A, 05.10.1988. | |||

Авторы

Даты

2009-07-20—Публикация

2007-12-06—Подача