Изобретение относится к холодной сварке давлением.

Известен способ холодной сварки, при котором заготовки устанавливают в зажимных губках и осуществляют их многократную осадку, причем после каждой осадки снимают грат.

Для снятия грата заготовки после каждой осадки извлекаются из губок сварочной машины, что снижает производительность способа.

Известно устройство для холодной сварки, включающее основание с жестко закрепленной на нем боковой плитой, зажимные механизмы, каждый из которых содержит корпус с отверстиями и прорезью, гидроцилиндр, установленный на корпусе, и расположенные в прорези зажимные губки, одна из которых установлена с возможностью перпендикулярного к оси прорези перемещения и связана с гидроцилиндром, а другая установлена в прорези жестко. Один из зажимных механизмов установлен с возможностью возвратно-поступательного перемещения. Устройство содержит также механизм осадки, выполненный в виде гидроцилиндров и связанных с их штоками стягивающих стержней, проходящих сквозь отверстия корпусов зажимных механизмов и закрепленных на подвижном корпусе.

Устройство позволяет осуществить способ сварки с многократной осадкой, но не обеспечивает снятие грата.

Целью изобретения является повышение производительности способа и создание устройства для его осуществления.

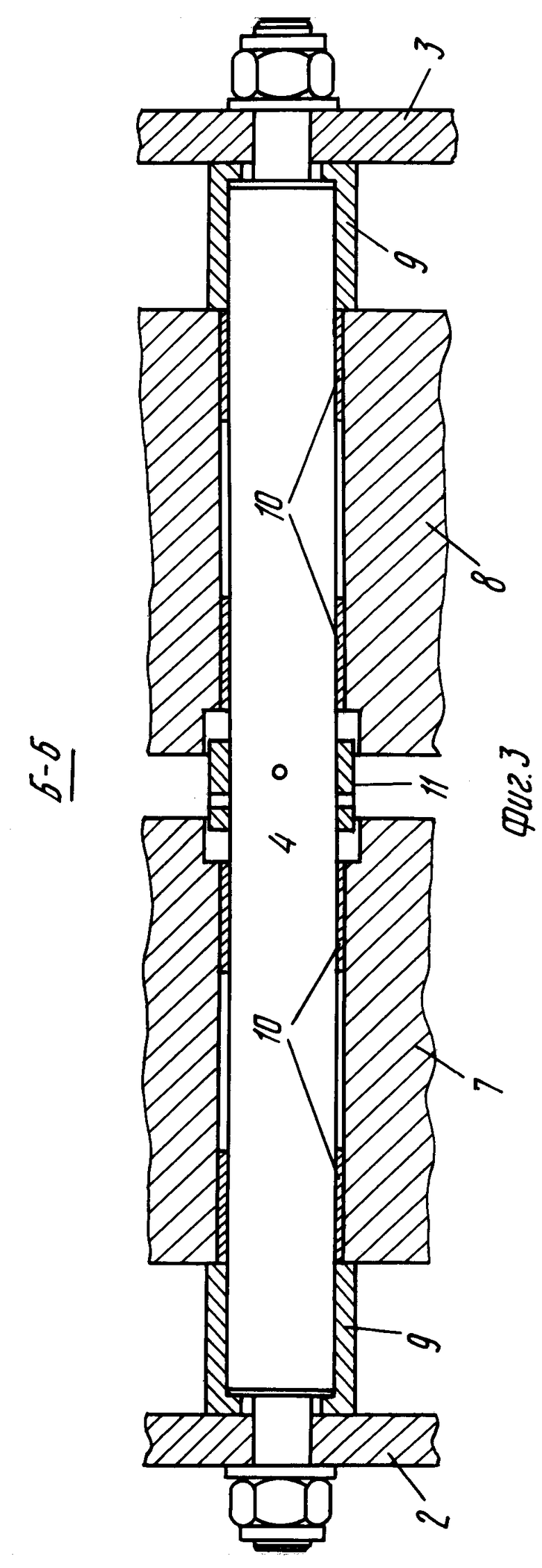

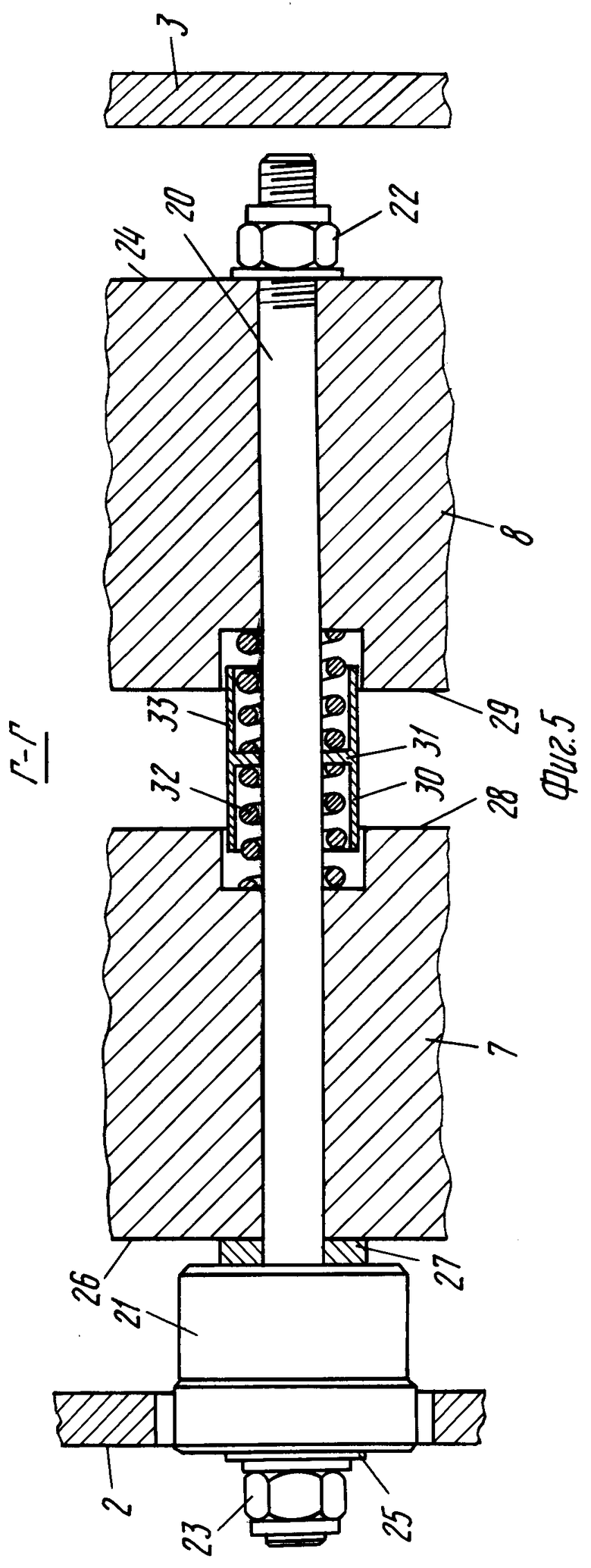

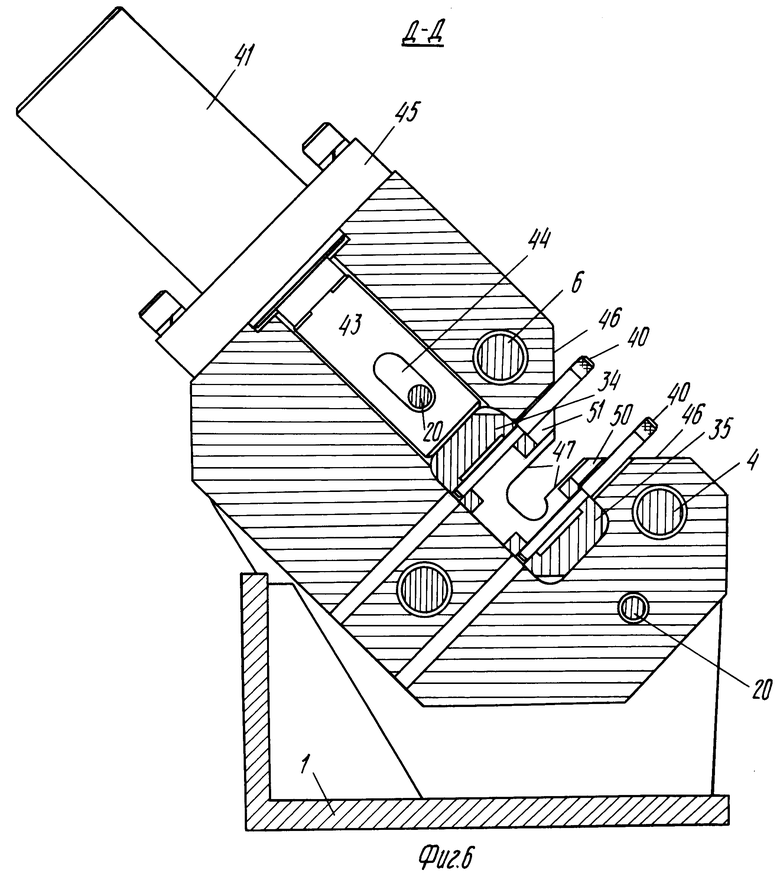

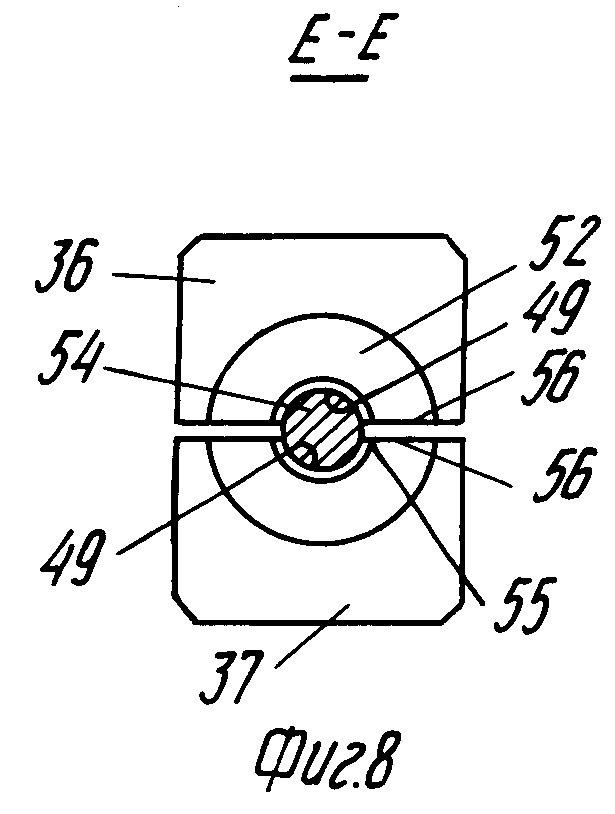

На фиг. 1 устройство для холодной сварки давлением, без гидравлических труб, вид сбоку; на фиг.2 вид А на фиг.1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фиг.1; на фиг.5 разрез Г-Г на фиг.1; на фиг.6 разрез Д-Д на фиг.2; на фиг.7 комплект матриц и первая и вторая свариваемые заготовки, вид спереди; на фиг.8 разрез Е-Е на фиг.7; на фиг.9 разрез Ж-Ж на фиг.2.

Устройство для холодной сварки давлением включает основание 1 с жестко прикрепленными к нему боковыми плитами 2 и 3. Плиты соединены тремя направляющими стержнями 4-6. На последних с возможностью возвратно-поступательного перемещения установлены корпусы 7 и 8 зажимных механизмов.

Направляющие стержни 4 и 5 оснащены дистанциональными деталями 9, служащими в качестве стопоров и размещенными между соответствующим корпусом 7, 8 и примыкающей боковой плитой 2, 3. Направляющие стержни размещены в установленных в корпусах втулках 10. На встречно расположенных поверхностях корпусов 7 и 8 зенкуются отверстия для размещения одной дистанционной промежуточной детали 11.

Для сварки заготовок разных диаметров устройство снабжено приспособлением в виде винтового кулачка для регулирования размаха корпусов 7 и 8 посредством регулирования осевой длины дистанционными деталям 9, служащими стопорами (фиг. 4). Гайки 12 на резьбовых концах 13 и 14 направляющих стержней 6 размещены напротив пружинных шайб 15, подпирающих наружные поверхности боковых плит 2 и 3, в то время как дистанционные детали, расположенные между внутpенней поверхностью боковых плит 2 и 3 и соответствующим корпусом 7,8, образуют два участка 16 и 17. Наружный по оси участок 16 зашплинтован на направляющем стержне 6, а внутренний по оси участок 17 посажен прессовой посадкой в зенкованное отверстие соответствующего корпуса 7, 8. Регулировочная рукоятка 18 с насечкой закреплена на конце 19 направляющего стержня 6, и ее можно вращать для передачи вращения направляющему стержню. При вращении направляющего стержня 6 соответствующие наружные участки 16 дистанционных деталей вращаются относительно внутренних участков 17, изменяя действительную длину дистанционной детали и тем самым ограничивая ход наружу соответствующего корпуса 7, 8 во время возвратно-поступательного движения. Имеются градуированная шкала (не показана), показывающая отношения вращения рукоятки с насечкой к диаметру обрабатываемой заготовки, а также стопорное средство (не показано) для предотвращения вращения направляющих стержней во время процесса сварки.

Пара стягивающих стержней 20 проходит через отверстия в корпусах 7 и 8 по осям, параллельным осям направляющих стержней. Механизм осадки связан со стержнями 20 и выполнен в виде гидроцилиндров 21.

На концы каждого стягивающего стержня 20 нанесена резьба и установлены контрящие гайки и шайбы 22 и 23, соответственно соприкасающиеся с наружной поверхностью 24 корпуса 8 и наружной плоскостью 24 гидроцилиндра 21, который отделяется от наружной поверхности 26 другого корпуса 7 дистанционной деталью 27. На встречных поверхностях 28 и 29 корпусов 7 и 8 зенкованы отверстия для размещения цилиндра 30. Последний выполнен с центральным внутренним фланцем 31. Пружины 32 и 33 сжатия расположены от соответствующих поверхностей внутреннего фланца 31 до основания соответствующего зенкованного отверстия для смещения корпусов 7 и 8 друг от друга (фиг.5).

Оси стягивающих стержней 20 лежат в плоскости, наклоненной под углом 45о к основанию. Каждый корпус 7, 8 имеет прорезь для вмещения пары зажимных губок 34 и 35, несущих матричный комплект, включающий верхнюю и нижнюю матричные половины 36 и 37 (фиг.6-8). Зажимные губки размещают в соответствующих корпусах зажимных механизмов с помощью упорных плит 38 и 39 (фиг.2), прикрепленных, при точном совпадении с зажимными губками, к наружным поверхностям 26 и 24 корпусов 7 и 8. Матричные половины 36 и 37 закрепляются в соответствующих зажимных губках парой матричных штифтов 40, и существует возможность для размещения выталкивающего штифта для осуществления выталкивания половины матрицы, когда это требуется.

Каждый корпус 7, 8 снабжен гидроцилиндром 41, 42 зажатия, установленным в той же плоскости, что и оси стягивающих стержней 20, перпендикулярно последним. Шток 43 гидроцилиндра зажатия соединен с зажимной губкой 34 с помощью винтов и имеет прорезь 44, позволяющую установить его на направляющем стержне 20 с возможностью возвратно-поступательного перемещения.

Гидроцилиндры 41 и 42 зажатия закреплены на соответствующих корпусах 7 и 8 на верхних упорных блоках 45. В каждом корпусе выполнена V-образная канавка 46, которая переходит в прорезь 47 с увеличенным основанием 48, соосную с канавками 49 в матричных половинах 36 и 37 для заготовок в виде проволоки или прутков. Зажимные губки 35 и матричные половины 37, ближние к основанию, закрепляются в корпусах 7 и 8 с помощью матричных штифтов 40, размещенных в отверстиях 50 корпуса, выходящих на одну из поверхностей V-образной канавки.

Корпусы 7 и 8 имеют выемки 5 на V-образной канавке для обеспечения возвратно-поступательного движения матричных штифтов 40, закрепляющих соответствующие матричные половины 36 в зажимных губках 34.

Верхняя и нижняя матричные половины 36 и 37 выполнены с выступающей носовой частью 52 для удаления сварочного грата. В каждом матричном комплекте одна матричная половина изготовлена немного длиннее, чем другая. Канавкам 49 в матричных половинах придается небольшая шероховатость посредством искрового разъедания с целью улучшения захватывания свариваемой цилиндрической проволоки или прутка 53, 54. Края 55 канавок в матричных половинах сняты со срезом 5о, а с соприкасающихся поверхностей 56 матричных половин снят материал на глубину 0,1 мм с целью повышения захватывания.

В альтернативном устройстве (не показано) матричные половины матричного комплекта имеют одинаковую форму, каждая половина имеет одинаковую длину. Режущие кромки 57 выступающей носовой части могут быть выполнены в виде заострений, могут иметь форму витка спирали.

Гидроцилиндры 21, 41 и 42 соединяются через гидравлические трубы и клапаны с гидравлическим насосом высокого давления (не показан).

Вспомогательные зажимные средства образуются гидравлическим плунжерным узлом 58, расположенным на внутренней поверхности каждой из боковых плит, который действует против смещения пружины 59, а рычаг 60 шарнирно закреплен на соответствующей боковой плите 2, 3 (фиг.9). Носовая часть рычага имеет широкую пустую выемку 61, приспособленную зажимать подаваемую проволоку или пруток 53 на наковальню 62, место размещения которой можно изменять через ограниченное расстояние, приспосабливая для ряда диаметров подаваемой проволоки или прутка, при этом наковальня прикрепляется к связанной с ней боковой плите крепежным болтом 63, проходящим через прорезь 64 в боковой плите, и способна скользить по наклонной плите 65, прикрепленной к боковой плите. Выемки размещаются соосно с канавками в матричных половинах и предназначены для поддержания и в зацепленном положении для ограничения осевого движения проволоки или первого и второго подаваемых прутков 53 и 54 относительно соответствующих матриц.

Для стыковой сварки концов двух проволок или прутков 53 и 54 способом холодной сварки давлением матричные половины 36 и 37 выбираются с канавками 49, подходящими к поперечному сечению свариваемых заготовок, и крепятся в зажимных губках 34 и 35 с помощью матричных штифтов 40. Свариваемые заготовки затем загружаются в матричные канавки 49, причем их вставляют по оси или через прорезь 47 у основания V-образной канавки 46, при этом плунжерный узел 58 вспомогательного зажимного средства и матричные половины 36 и 37 находятся в расцепленном и полностью открытом положении, кроме того, матричные половины находятся в полностью отодвинутом горизонтальном положении. Базирование концов проволоки или прутков относительно сварочных торцовых поверхностей матриц достигается посредством перемещения двух пар матричных половин в частично закрытое положение, осевого перемещения первого прутка или проволоки в первую пару половин в положение, в котором торцовая поверхность находится в середине между первой и второй парой матричных половин, перемещения первой пары матричных половин в зажимающее положение и вставления второй проволоки или прутка во вторую пару матричных половин до упора ее торцовой поверхности в торцовую поверхность первой проволоки или прутка, после чего начинается процесс сварки, в котором первым действием является перемещение второй пары матричных половин в зажимающее положение.

Процесс сварки начинается подачей гидравлической жидкости под повышенным давлением через соленоидные клапаны, приводимые в действие в заранее установленной последовательности, к гидроцилиндрам 21, 41 и 42.

После перемещения второй пары матричных половин в зажимающее положение первую пару матричных половин и торцовую поверхность первой проволоки или прутка 53 и вторую пару матричных половин и торцовую поверхность второй проволоки или прутка 54 перемещают друг к другу (поскольку гидроцилиндры 21 с поршнем и цилиндром могут двигаться свободно по оси), обеспечивая частичную высадку и сварку торцов вместе. После того как торцовые поверхности носовых частей 52 подойдут друг к другу на заранее установленное расстояние, равное приблизительно 2,5 мм, давление в гидроцилиндрах 21 сохраняется в течение еще одной секунды, а затем гидравлическое давление в гидроцилиндрах 21, 41 и 42 снижается приблизительно до одной пятой максимального давления. Вторая пара матричных половин затем приводится в действие, для того чтобы свариваемая заготовка могла скользить, в то время как первая пара матричных половин передвигается в зажимающее положение и полное гидравлическое давление подается в гидроцилиндры 21. В результате торцовые поверхности носовых частей 52 передвигаются по направлению друг к другу в положение с расстоянием между ними приблизительно 0,5 мм и частично сваренная заготовка передвигается по оси относительно торцовых поверхностей носовых частей 52 второй пары матричных половин, которые ударяются о гратовый материал, образованный на сварном шве, и счищают этот материал из зоны шва посредством срезания. Первая пара матричных половин затем передвигается в частично открытое положение, гидроцилиндры 21 открываются в бак, и пары матричных половин передвигаются по оси в отодвинутое положение под действием пружин 32 и 33 в цилиндрах 30 с возвратными пружинами. Когда пары матричных половин передвигаются в частично открытое положение, плунжерные узлы 58 вспомогательного зажимного средства передвигаются для осуществления захвата частично сваренной заготовки, которая таким образом остается неподвижной во время осевого отодвигания матричных половин. На внешнем пределе осевого отодвигания пары матричных половин передвигаются в зажимающее положение и вспомогательное зажимное средство открывается. Сварочное давление затем вновь подается для осуществления дальнейшей высадки в зоне сварного шва, пока торцовые поверхности носовых частей 52 вновь не подойдут друг к другу на заранее определенное минимальное расстояние. Затем повторяется операция очистки гратового материала, однако при переменных циклах с сохранением второй пары матричных половин в зажатом положении и с предотставлением заготовке возможности скользить через первую пару матричных половин таким образом, что гратовый материал счищается в направлении, противоположном направлению предыдущего перемещения, а зона сварного шва сохраняется между торцовыми поверхностями носовых частей 52.

Наконец, по достижении полного сваривания заготовок гратовый материал счищается со сварных заготовок с применением предшествующего цикла, в котором заготовка удерживается в зажатом положении в одной паре матричных половин и может скользить через другую пару матричных половин, счищая гратовый материал со сваренной заготовки. Затем обе пары матричных половин приводятся в полностью открытое положение, что позволяет извлечь сваренную заготовку.

Частота возвратно-поступательного цикла от 5 до 10 возвратно-поступаетльных движений в минуту является наиболее эффективной.

Обычно четырех или пяти циклов возвратно-поступательных движений достаточно для получения готового шва. Однако поскольку гратовый материал счищается со сварочной зоны с применением части каждого цикла, в результате чего устраняется возможность какого-либо увеличения поперечного сечения из-за наращивания материала в сварочной зоне, циклы возвратно-поступательного движения можно продолжать без какой-либо необходимости увеличивать затраты энергии, пока оператор не убедится, что обработан весь сварной шов.

Удовлетворительные сварные швы можно получить для медной проволоки или прутков диаметром приблизительно до 10 мм и для алюминиевой проволоки или прутков диаметром приблизительно 19 мм. Можно также успешно сваривать другие сплавы цветных металлов. При использовании более трудносвариваемых материалов устройство зажимных корпусов дает возможность осуществлять электронагрев свариваемых заготовок непосредственно перед началом сварки.

Процесс не ограничивается сваркой заготовок круглого сечения или вытянутой по оси формы.

В результате очищения гратового материала со сварочной зоны между последовательными ходами стыковой сварки площадь поперечного сечения в зоне осадка остается по существу постоянной, поэтому требуемое давление стыковой сварки по существу одинаково для всех последовательных ходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| Устройство токоподводящих зажимов для контактной стыковой сварки | 1989 |

|

SU1712100A1 |

| АППАРАТ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ | 2005 |

|

RU2384378C2 |

| МАШИНА МСО-1201 ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОРОТКИХ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2015 |

|

RU2628948C2 |

| Устройство для двухсторонней приварки выводов к армированным заготовкам резисторов | 1988 |

|

SU1606291A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ УТОЧНОГО СЛОЯ ДЛЯ НЕТКАНОГО МАТЕРИАЛА, МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА (ЕЕ ВАРИАНТЫ) | 1990 |

|

RU2015225C1 |

| Устройство для непрерывного выдавливания | 1991 |

|

SU1839645A3 |

| Автомат для контактной стыковой сварки цилиндрических стержней | 1988 |

|

SU1637975A1 |

| КОМБИНИРОВАННЫЕ ЭЛЕКТРОДЫ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2017 |

|

RU2637042C1 |

Использование: в холодной сварке. Сущность изобретения: предлагаемое устройство включает комплект из двух пар матричных половин 36 и 37, установленных в рамной конструкции на приводимых в действие гидравлическим способом узлах. Матричные половины 36 и 37 каждой пары могут совершать радиальное возвратно-поступательное перемещение для захвата или освобождения свариваемой проволоки или прутков 53, 54. Пары матричных половин могут совершать осевое возвратно-поступательное перемещение для осуществления сварки концевых частей проволоки или прутков 53, 54. Обращенные друг к другу торцовые поверхности матричных половин выполнены с носовыми частями 52 для удаления сварочного грата со свариемых заготовок. Во время работы матричные половины передвигаются последовательно: для захвата свариемой заготовки; для перемещения навстречу друг другу и осаживания концов свариемых заготовок; для освобождения свариемых заготовок; для захвата одной из свариемых заготовок; для перемещения захваченной свариемой заготовки по оси относительно приоткрытых матричных половин второй пары с целью снятия грата с заготовки после каждой осадки и сохранения площади поперечного сечения в зоне сварного шва по существу постоянной; для повторного размещения зоны сварного шва в центральном положении относительно носовых частей; для повторения последовательности операций. Удаление грата между осадками заготовок осуществляется в сменяющихся направлениях. Режущие кромки 57 носовых частей 52 могут быть выполнены в виде заострений, могут иметь форму витка спирали для увелечения эффективности срезания грата. 2 с и 5 з.п. ф-лы, 9 ил.

| Стройман И.М | |||

| Холодная сварка металлов | |||

| Л.: Машиностроение, 1985, с.21,182. |

Авторы

Даты

1995-05-27—Публикация

1990-11-02—Подача