Изобретение относится к химической промышленности и может быть использовано в производстве гранулированного активного оксида алюминия, в частности при производстве кольцеобразного носителя для катализаторов очистки выхлопных газов дизельных двигателей.

Наиболее близким к изобретению является способ получения гранул активного гидроксида алюминия, включающий пластификацию гидроксида алюминия азотной кислотой, формование гранул методом экструзии, сушку и прокаливание.

Однако получаемые по данному способу гранулы активной окиси алюминия имеют недостаточную прочность при использовании их в качестве носителей катализаторов очистки выхлопных газов дизельных двигателей.

Цель изобретения получение кольцеобразного оксида алюминия с высокой механической прочностью при сохранении высокой удельной поверхности, который можно использовать в качестве носителя для катализаторов очистки выхлопных газов дизельных двигателей.

Для этого в способе получения гранул активного оксида алюминия, включающем пластификацию гидроксида алюминия азотной кислотой, формование пластифицированной массы экструзией в гранулы, их сушку и прокаливание, пластификацию гидроксида алюминия азотной кислотой ведут до кислотного модуля Мк 0,07-0,12 с добавкой порошкообразного α -оксида алюминия с размером частиц не более 60 мкм в количестве 10-30 мас. а формование в гранулы ведут в виде колец.

Мк мольное отношение добавляемой кислоты к молю Al2O3 в гидроксиде алюминия.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что:

пластификацию азотной кислотой проводят до кислотного модуля Мк 0,07 0,12;

при пластификации в гидроксид алюминия добавляют порошкообразный α -оксид алюминия;

размер частиц добавляемого порошка -оксида алюминия не более 60 мкм;

количество добавляемого порошка α -оксида алюминия составляет 10- 30 мас.

формование в гранулы ведут в виде колец.

Использование α -оксида алюминия в качестве порошкообразной добавки при пластификации гидроксида алюминия азотной кислотой является отличительным признаком. Совокупность вышеперечисленных отличительных признаков позволяет по- лучить массу для формования, обладающую новыми свойствами, которая легко подвергается экструзионной формовке, а получаемые из нее кольцеобразные гранулы обладают высокой прочностью, что является необходимым условием для носителей катализаторов очистки выхлопных газов дизельных двигателей. Следовательно, предлагаемое техническое решение соответствуют критерию "изобретательский уровень".

Способ получения гранул активного оксида алюминия реализуется следующим образом.

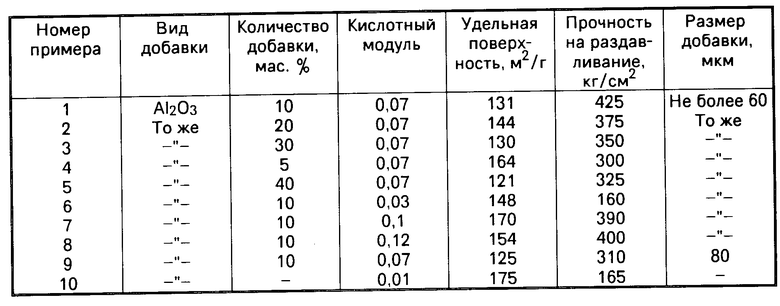

К аморфному гидроксиду алюминия добавляют окись алюминия, прокаленную выше 1200оС (α Al2O3) в количестве 10-30 мас. размолотую до размеров не более 60 мкм, затем перемешивают и пластифицируют раствором азотной кислоты до кислотного модуля Мк 0,07-0,12. После чего полученную массу подвергают экструзионному формованию и получают гранулы в виде колец с внешним диаметром 6 мм и толщиной стенки 2 мм, который сушат при 110оС 4 ч и прокаливают при 800оС 4 ч. Способ позволяет получить кольцеобразные гранулы с прочностью 325-425 кг/см2 (прочность на раздавливание по образующей). Результаты проведенных экспериментов приведены в таблице (примеры 1-9).

П р и м е р 10 (способ-прототип). Гидроокись алюминия пластифицируют раствором азотной кислоты до кислотного модуля Мк 0,01, перемешивают и выдерживают до появления пластичных свойств. Полученную массу подвергают экструзионному формованию в гранулы в виде колец с внешним диаметром 6 мм и толщиной стенки 2 мм. Гранулы сушат при 110оС 4 ч и прокаливают при 800оС 4 ч.

Кольцеобразные гранулы, полученные из массы, приготовленной по способу-прототипу, обладали прочностью 165 кг/см2.

Как видно из таблицы, при отсутствии добавки и с пониженным кислотным модулем прочность получаемых гранул низкая.

При введении порошкообразной добавки α -Al2O3 в пластифицированную массу в количестве, меньшем 10 мас. прочность получаемых гранул также недостаточно велика, а при введении добавки более 30 мас. довольно значительно снижается значение удельной поверхности, прочность тоже недостаточна.

Проведение пластификации до кислотного модуля Мк 0,03 не дает высокой прочности получаемых кольцеобразных гранул. При кислотном модуле, равном 0,1 и 0,12, получаются гранулы достаточно прочные. Дальнейшее повышение модуля экономически неоправданно, так как приводит к ненужным затратам кислоты.

При грубом помоле α -Al2O3 (размер порошкообразной добавки ≈80 мкм), полученные гранулы имеют более низкую прочность 310 кг/см2.

Предлагаемый способ по сравнению с прототипом позволяет получить высокопрочные кольцеобразные гранулы активной окиси алюминия, которые могут использоваться в качестве носителей для разнообразных катализаторов, преимущественно для катализаторов очистки выхлопных газов дизельных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитический элемент регулярной сотовой структуры для гетерогенных реакций | 2021 |

|

RU2756660C1 |

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2120333C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ВЫДЕЛЕНИЯ КИСЛЫХ ГАЗОВ ПО ПРОЦЕССУ КЛАУСА | 1992 |

|

RU2048908C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1990 |

|

RU1829182C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1986 |

|

SU1580759A1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

Использование: в производстве гранул активного оксида алюминия. Сущность: гидроксид алюминия с добавкой порошкообразного α -оксида алюминия с размером частиц не более 60 мкм в количестве 10-30 мас.% подвергают пластификации азотной кислотой до кислотного модуля 0,07-0,12. Пластифицированную массу формуют экструзией в кольца, их сушат и прокаливают. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ АКТИВНОГО ОКСИДА АЛЮМИНИЯ,включающий пластификацию гидроксида алюминия азотной кислотой, формование пластифицированной массы экструзией в гранулы, их сушку и прокаливание, отличающийся тем, что пластификацию гидроксида алюминия азотной кислотой ведут до кислотного модуля 0,07-0,12 с добавкой порошкообразного α оксида алюминия с размером частиц не более 60 мкм в количестве 10-30 мас. а формование в гранулы ведут в виде колец.

| Поезд Д.ф., Радченко Е.Д., Панченко Г.М | |||

| и др | |||

| Производство активной окиси алюминия - носителя для алюмоплатиновых катализаторов риформинга | |||

| М.: ЦНИИГЭ, 1973, с.20-21. |

Авторы

Даты

1995-05-27—Публикация

1992-10-01—Подача