Изобретение относится к запорной арматуре, применяемой для заправки систем рабочими средами, давление которых может увеличиваться в процессе эксплуатации, обладающими агрессивными, отравляющими, взрыво- и пожароопасными свойствами, например аммиаком.

В качестве прототипа предлагаемого устройства рассматривается известное техническое решение, представленное в государственных стандартах СССР. Запорные устройства, конструкция которых соответствует требованиям ГОСТ 4344-77 и ГОСТ 4347-77, представляют собой вентили, в корпусе которых расположено седло клапана, которое перекрывается тарелкой, установленной в корпусе клапана на чеке. Корпус клапана перемещается по резьбе, предусмотренной в корпусе вентиля. Для вращения клапана используют шпиндель, который вставлен хвостовиком квадратного сечения в отверстие корпуса клапана и который имеет сальниковое уплотнение в корпусе вентиля. Конструктивное исполнение деталей вентиля приведено в ГОСТ 4353-77.

Недостатком данного устройства является то, что его конструкция не обеспечивает достаточной герметичности относительно внешней среды по условиям работы систем, утечка рабочей среды из которых должна быть полностью исключена в течение всего ресурса работы, что объясняется наличием сальникового уплотнения. Кроме того, конструкция прототипа не рассчитана на работу в агрессивных, токсичных, взрыво- и пожароопасных средах. Устройство нельзя использовать в необслуживаемых помещениях, так как сальниковое уплотнение требует постоянного контроля и подтяжки при необходимости.

Целью изобретения является обеспечение высокой надежности, безопасности, герметичности запорного устройства при воздействии токсичной, агрессивной, пожаро-, взрывоопасной и газообразной сред.

Цель достигается за счет того, что в корпусе запорного устройства за клапаном, перекрывающим заправочный канал, последовательно установлено два уплотнительных элемента, первый из которых выполнен в виде промежуточной крышки, устанавливаемой в корпусе запорного устройства на уплотнительной прокладке и закрепляемой с помощью резьбового соединения, а второй в виде заглушки, привариваемой к указанному корпусу.

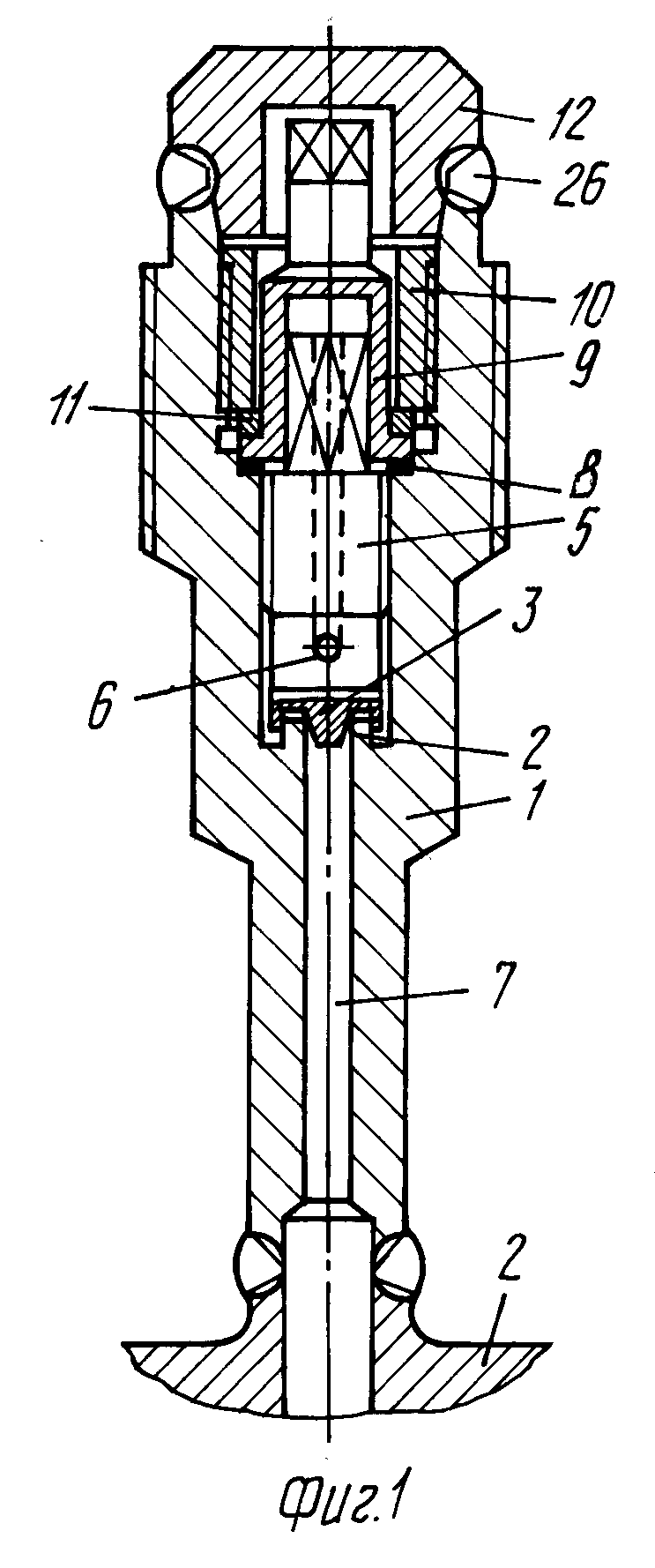

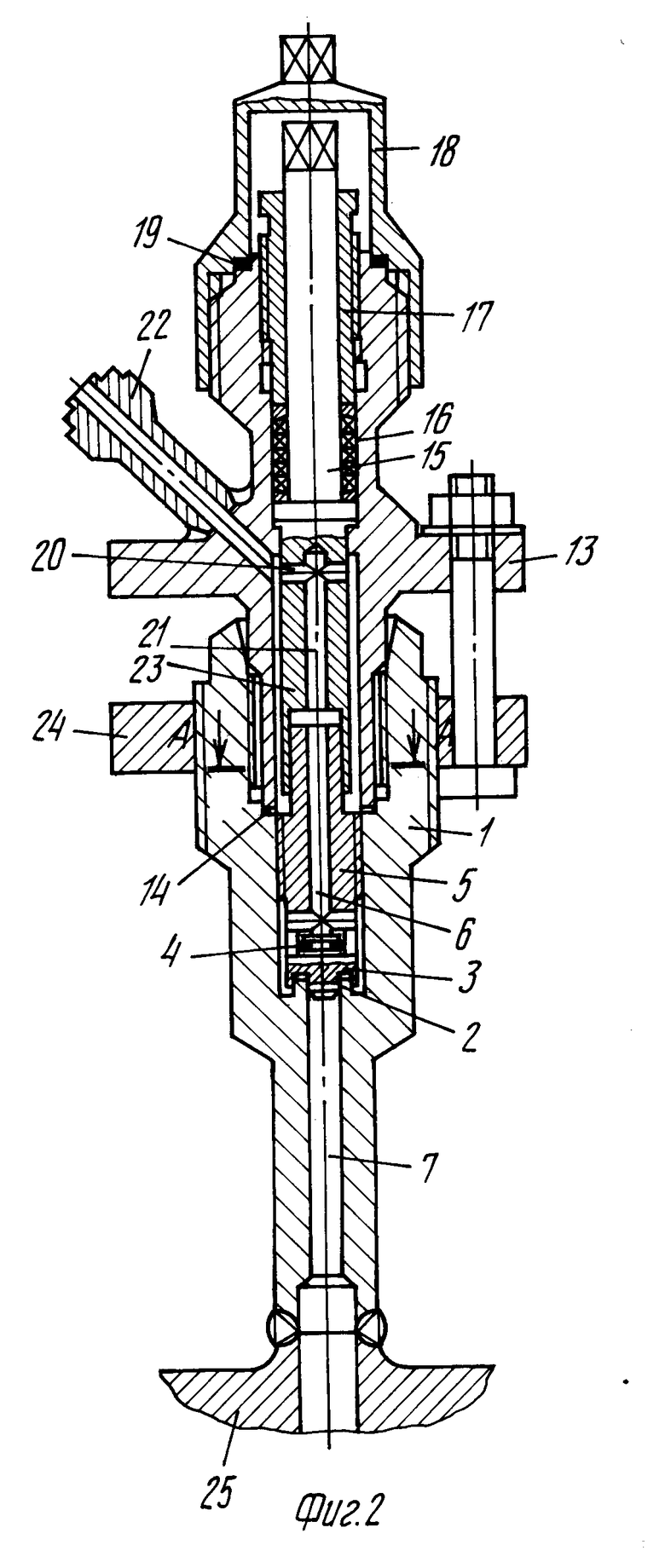

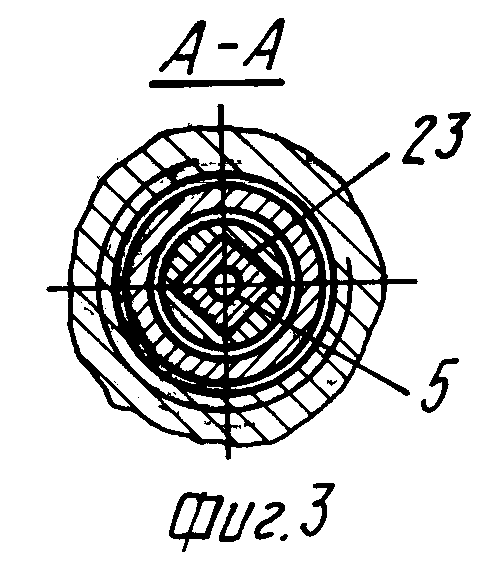

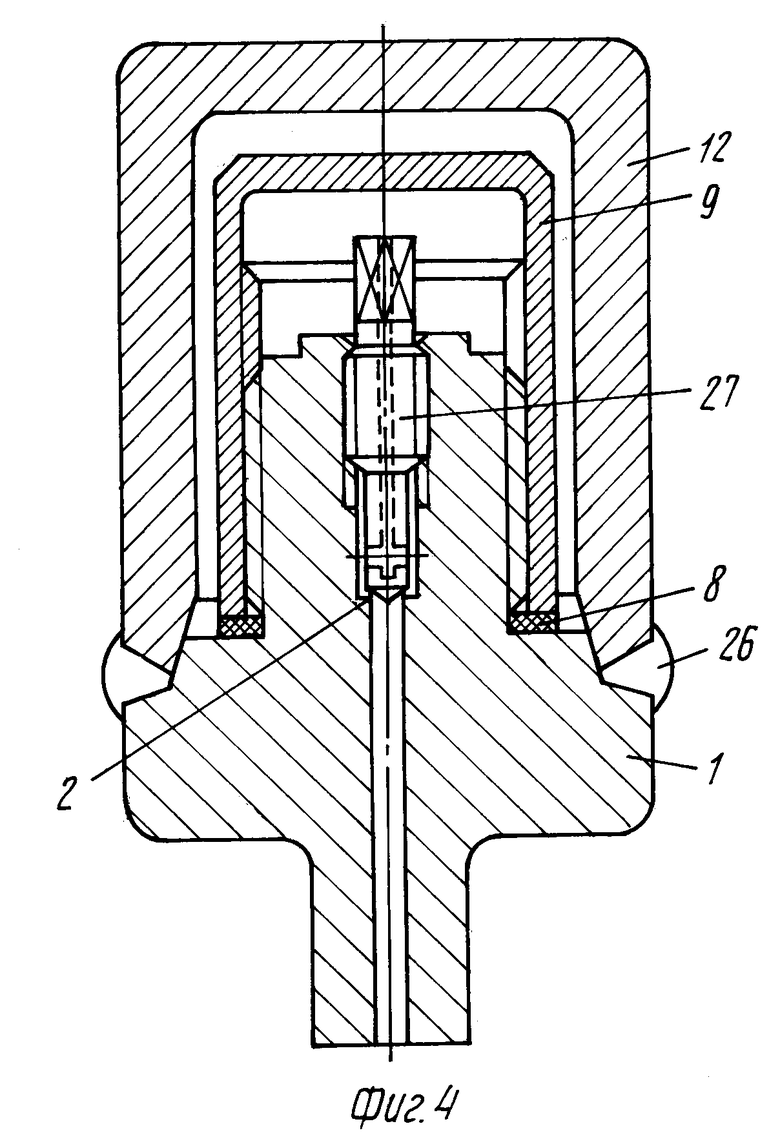

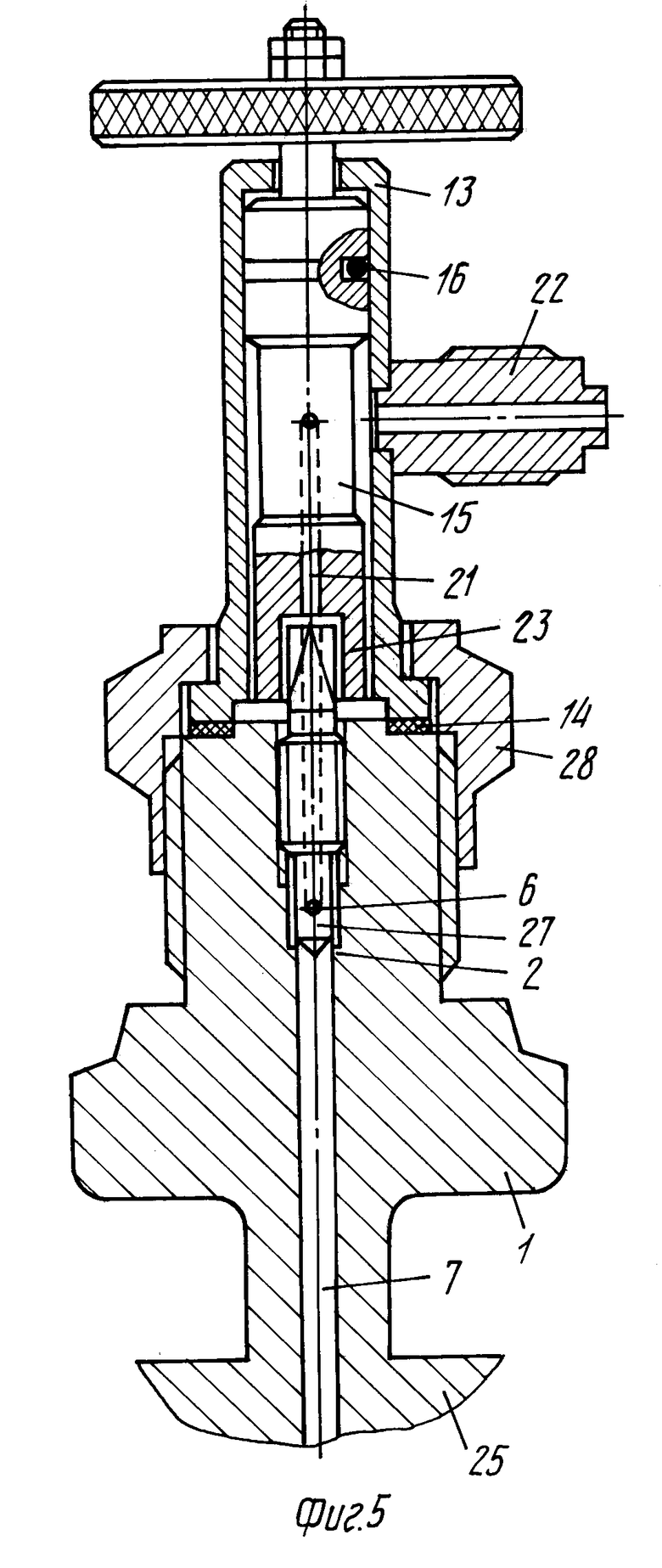

На фиг. 1 показано предлагаемое запорное устройство в закрытом положении при установленных крышке и приварной заглушке, продольный разрез; на фиг. 2 то же, с установленным на устройстве съемным заправочным приспособлением, используемым для перемещения клапана запорного устройства при выполнении операций по заправке и опорожнению системы; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 вариант выполнения запорного устройства; на фиг. 5 то же, продольный разрез, с установленным на устройстве съемным заправочным приспособлением, используемым для перемещения клапана запорного устройства.

В корпусе 1 (фиг. 1 и 2) запорного устройства расположено седло 2, которое перекрывает запорный элемент, выполненный в виде клапана 3. Клапан 3 может быть игольчатым или иметь тарелку 4, устанавливаемую на чеке 5 (фиг. 2). Клапан 3 может перемещаться по резьбе, предусмотренной в корпусе 1 запорного устройства. Верхний хвостовик клапана 3 имеет квадратное поперечное сечение (фиг. 3). В клапане 3 предусмотрено сверление 6, по которому рабочая среда может поступать в канал 7 запорного устройства, соединенный с заправляемой емкостью или системой 8. В расточке корпуса 1, расположенной над резьбой на уплотнительной прокладке 9 установлена крышка 10, которую затягивают, например, кольцевой гайкой 11. Контрение гайки 11 обеспечивает пружинная шайба 12. Герметизацию запорного устройства относительно внешней среды обеспечивает заглушка 13, привариваемая к корпусу 1.

При проведении операций по заправке или опорожнению емкости на запорное устройство устанавливают съемное заправочное приспособление 14 (фиг. 2), используя фланцевое соединение 15 и уплотнительную прокладку 16. В корпусе 17 размещен шпиндель 18, оснащенный сальниковым уплотнением 19. Для дополнительной герметизации уплотнения 19 на период заправки емкости предусмотрена крышка 20, устанавливаемая на уплотнительной прокладке 21. В шпинделе 18 выполнены сверления 22 и 23, используемые для подачи рабочей среды в сверление 6 клапана. В корпус 17 рабочая среда поступает через штуцер 24. Шпиндель 18 имеет хвостовик 25 с отверстием квадратного поперечного сечения (фиг. 3). В это отверстие при сборке вводят хвостовик клапана 13.

Предлагаемое устройство работает следующим образом.

Емкость или система, которые требуется заправлять рабочей средой и опорожнять во время эксплуатации, оснащают предлагаемый устройством, устанавливая его на емкости, например на сварке. При заправке на предлагаемое запорное устройство устанавливают съемное заправочное приспособление 14 без крышки 20 и, используя шпиндель 18, перемещают клапан 3 открывая запорное устройство. При этом рабочая среда через штуцер 24, предварительно подключенный к источнику ее подачи, поступает в заправляемую емкость. На период прохода рабочей среды через заправочное приспособление на него устанавливается крышка 20, которую перед закрытием клапана 3 снимают. После заправки заданного количества указанной среды, запорное устройство закрывают, перемещая вниз клапан 3 при помощи шпинделя 18. Затем демонтируют съемное заправочное приспособление 14, устанавливают крышку 10, затягивают гайку 11 и приваривают заглушку 13, производя последовательно проверку герметичности каждого из указанных элементов.

Опорожнение емкости производят в обратной последовательности.

На фиг. 4 и 5 представлен вариант конструктивного выполнения предлагаемого запорного устройства с заправочным приспособлением, предназначенного для заправки рабочими средами и опорожнение систем, к которым предъявляются повышенные требования по герметичности в условиях эксплуатации, но для которых не требуется дополнительной герметизации сальника заправочного приспособления непосредственно в период заправки и опорожнения системы, например, газовых полостей систем компенсации объема первого контура.

В корпусе 24 запорного устройства расположено седло 25, которое перекрывает игольчатый клапан 26. Клапан 26 может перемещаться по резьбе в корпусе 24. Верхний хвостовик клапана 26 имеет квадратное поперечное сечение. В клапане 26 предусмотрено сверление 27, соединенное с каналом 28 запорного устройства. Этот канал выходит в заправляемую емкость или систему 29 (фиг. 5). На корпусе 24 на резьбе установлена крышка 30. Уплотнительная прокладка 31 служит для герметизации разъема между корпусом 24 и крышкой 30. Герметизацию запорного устройства относительно внешней среды обеспечивает заглушка 32, привариваемая к корпусу 24.

Заправку и опорожнение системы производят, устанавливая на корпус 24 заправочное приспособление 33 (фиг. 5). Для крепления заправочного приспособления 33 на корпусе 24 предусмотрена накидная гайка 34. В корпусе 35 размещены шпиндель 36, уплотнение которого в корпусе обеспечивает уплотнительное кольцо 37. В шпинделе 36 предусмотрено сверление 38, соединенное со сверлением 27 клапана 26. Хвостовик шпинделя 36 имеет квадратное отверстие, в которое входит квадратный хвостовик клапана 26. Между корпусом запорного устройства 24 и корпусом заправочного приспособления 35 установлена прокладка 39.

Работа этого варианта предлагаемого заправочного устройства аналогична описанной выше за исключением операции по манипуляциям с крышкой 20 (фиг. 2), которая в данном варианте отсутствует.

Применение предлагаемого запорного устройства обеспечивает следующие технические преимущества:

а) позволяет за счет применения нескольких герметизирующих элементов (клапана, крышки и заглушки) повысить надежность герметизации заправляемой емкости, полностью исключить утечку рабочей среды за счет приварки заглушки;

б) обеспечивает возможность приварки заглушки в безопасных условиях за счет двойного уплотнения заправочного канала с помощью клапана и крышки, что исключает попадание рабочей среды в зону сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заправочное устройство | 1990 |

|

SU1815466A1 |

| ПОДЪЕМНЫЙ КЛАПАН | 1991 |

|

RU2011084C1 |

| ГОРЛОВИНА ЗАПРАВОЧНАЯ | 2000 |

|

RU2183787C2 |

| ЗАПОРНЫЙ КЛАПАН | 2011 |

|

RU2484345C1 |

| ВЕРХНЕЕ ЗАЩИТНОЕ ПЕРЕКРЫТИЕ ЯДЕРНОГО РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2002 |

|

RU2234149C1 |

| ЗАПОРНЫЙ КЛАПАН | 2010 |

|

RU2445537C1 |

| ДВУХКЛАПАННЫЙ КРАН В.И.КОЗИНА | 1996 |

|

RU2107862C1 |

| Герметизирующий затвор для аппаратов высокого давления | 1977 |

|

SU692925A1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2000 |

|

RU2154217C1 |

| ДРЕНАЖНЫЙ КЛАПАН ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2313025C1 |

Сущность изобретения: запорное устройство содержит корпус, соединенный с заправляемым аппаратом, и расположенный в корпусе клапан, взаимодействующий с заправочным элементом. Устройство снабжено также двумя последовательно установленными за клапаном уплотнительными средствами, первое из которых выполнено в виде уплотняемой в корпусе крышки, закрепленной в корпусе посредством резьбового соединения, второе - в виде заглушки, жестко присоединенной к корпусу. 5 ил.

ЗАПОРНОЕ УСТРОЙСТВО преимущественно для аппаратов с агрессивными, токсичными, пожаро- и взрывоопасными газообразными средами, содержащее корпус, соединенный с заправляемым аппаратом и расположенный в корпусе клапан, взаимодействующий с заправочным элементом, отличающееся тем, что, с целью повышения надежности и безопасности при эксплуатации, оно снабжено двумя последовательно установленными за клапаном уплотнительными средствами, первое из которых выполнено в виде уплотняемой в корпусе крышки, закрепленной в корпусе посредством резьбового соединения, и второе в виде заглушки, жестко присоединенной к корпусу.

| ГАЗООТДЕЛИТЕЛЬ ДЛЯ НЕФТИ | 1925 |

|

SU4347A1 |

Авторы

Даты

1995-05-27—Публикация

1984-07-06—Подача