хвостовиком 25, установленного в корпусе 1 с возможностью осевого перемещения и подпружиненного посредством возвратной

пружины 5, причем диаметр Оз поршня превышает диаметр DZ уплотнительной кромки 18 хвостовика 25 штуцера. 5 з.п.ф-лы. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительный разъем | 1988 |

|

SU1573287A1 |

| ЗАПРАВОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2181173C2 |

| ПНЕВМОУПРАВЛЯЕМЫЙ ЗАПРАВОЧНЫЙ КЛАПАН | 2024 |

|

RU2839850C1 |

| Предохранительный разъем | 1987 |

|

SU1513286A1 |

| ЗАПОРНОЕ УСТРОЙСТВО | 1984 |

|

RU2036371C1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2023 |

|

RU2823000C1 |

| Запорное устройство | 1979 |

|

SU844880A1 |

| Пробковый кран | 1985 |

|

SU1283479A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

Область применения: машиностроение. Заправочное устройство предназначено для присоединения напорных рукавов и заполнения сосудов, различных пневматических и гидравлических систем газообразными и жидкими веществами для повышения надежности и уменьшения загрязнения окружающей среды. Сущность изобретения: заправочное устройство содержит корпус 1 с нагнетательным штуцером 2, установленный с возможностью осевого перемещения в обойме 3, снабженной нажимным устройством 4, возвратную пружину 5, захват 6, а также размещенный корпусе 1 запорный орган 7 с хвостовиком 9 и силовую пружину 1 б, В отличие от известных технических решений запорный орган 7 установлен в корпусе 1 с возможностью открывания в противоположную от хвостовика 9 сторону по направ- лению перемещения корпуса 1 при соединении заправочного устройства с заправляемым сосудом, а проходящий через корпус 1 хвостовик 9 контактирует с нажимным устройством 4. Силовая пружина 16 установлена между хвостовиком 9 и корпусом 1 и рассчитана на усилие, превышающее усилие возвратной пружины 5. При этом корпус 1 разделен перегородкой 10 на две полости - основную 11 и нагнетательную 12. В перегородке 10 выполнено отверстие 13, сообщающее полости 11 и 12 между собой, а запорный орган 7 пропущен через это отверстие и основную полость 11 и своей уп- лотнительной частью 8 размещен в нагнетательной полости 12, контактируя с выполненной на перегородке 10 уплотни- тельной кромкой 14 и закрывая отверстие 13 со стороны нагнетательной полост и 12. Хв б- стовик 9 запорного органа 7 выполнен с одной стороны диаметром D, близким или большим по отношению к диаметру DI уп- лотнительной кромки 14 запорного органа 7, а усилие силовой пружины 16 превышает усилие возвратной пружины 5 на величину усилия предварительного уплотнения запорного органа 7. С другой стороны хвостовик 9 запорного органа 7 выполнен диаметром D, близким или большим по отношению к диаметру D2 уплотнительной кромки 18 нагнетательного штуцера 2, а усилие силовой пружины 16 превышает усилие возвратной пружины 5 на величину усилия предварительного уплотнения нагнетательного штуцера 2. Для исключения воздействия рабочей среды на силовую пружину 16 и улучшения газодинамической характеристики заправочного устройства хвостовик 9 запорного органа 7 снабжен опорным диском 17, контактирующим с нажимным устройством 4, а силовая пружина 16 установлена между корпусом 1 и опорным диском, Для предотвращения нарушения резьбового соединения обоймы 3 с захватом 6. контактирующие между собой их торцы 28 выполнены коническими под острым углом относительно резьбы 27, соединяющей эти детали. Для повышения герметичности соединения устройства с заправляемым сосудом за счет самоуплотнения нагнетательный штуцер 2 выполнен в виде уплотненного поршня 30 с ел с 00 ел 4 О О

Изобретение относится к химическому и нефтяному машиностроению и может быть использовано для присоединения напорных рукавов и заполнения баллонов и других сосудов, а также различных пневматических и гидравлических систем газообразными и жидкими веществами, например для заполнения автомобильных баллонов сжиженным пропан-бутаном на газозаправочных станциях.

Целью изобретения является повышение надежности заправочного устройства и уменьшение загрязнения окружающей среды путем обеспечения надежного уплотнения и исключения возможности открывания запорного органа в случаях, когда заправочное устройство не установлено на заправляемый сосуд; обеспечения надежного уплотнения при соединении устройства с заправляемым сосудом, в том числе и в тех случаях, когда высота бурта и толщина прокладки штуцера сосуда имеют значительные отклонения от номинальных значений; исключения возможности преждевременного открывания запорного органа до осуществления герметизации соединения заправочного устройства с заправляемым сосудом; обеспечения закрывания запорного органа при отсоединении заправочного устройства от заправленного сосуда до разуплотнения их соединения; исключения воздействия рабочей среды на силовую пружину; исключения возможности нарушения резьбового соединения захвата с обоймой.

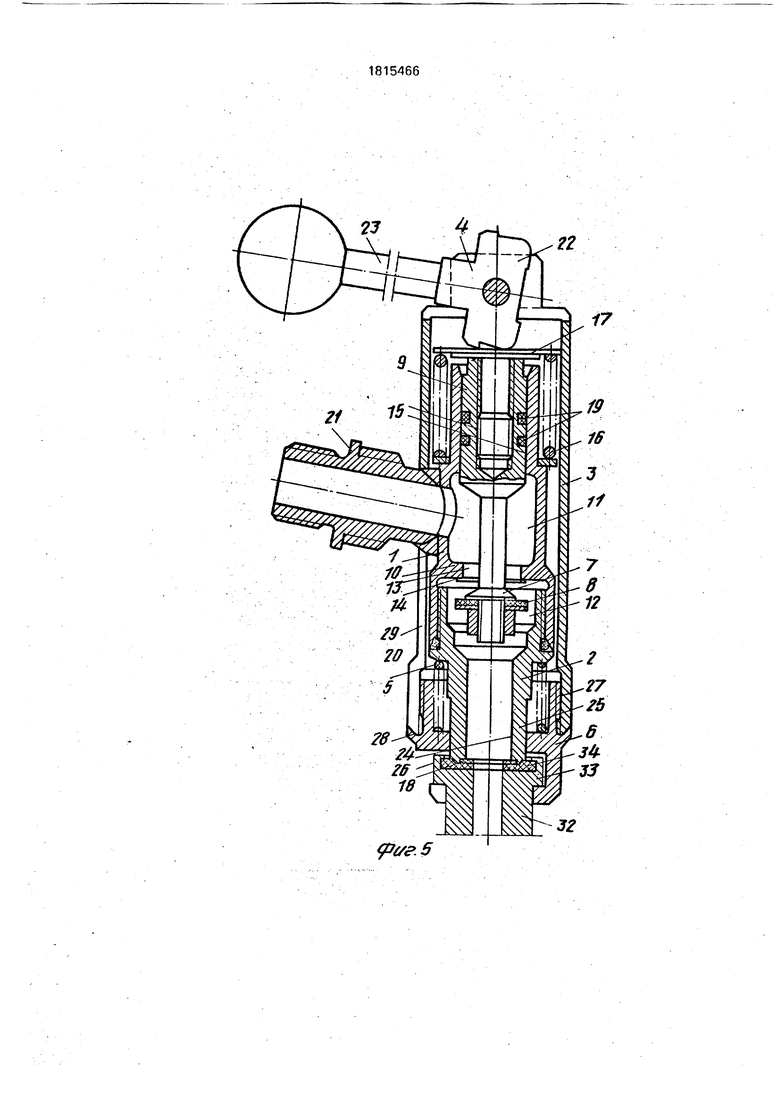

На фиг.1 показано заправочное устройство с внутренним расположением силовой пружины в закрытом положении при выключенном нажимном устройстве; на фиг.2 - вид А (фиг.1) на заправочное устройство; на фиг.З - заправочное устройство с опорным диском и наружным расположением силовой пружины в закрытом положении при выключенном нажимном устройстве; на фиг.4 - заправочное устройство по фиг.З в закрытом положении при включенном нажимном устройстве; на фиг.5 - заправочное устройство по фиг.З в открытом положении, соединенное с заправляемым сосудом; на фиг.б - вариант конструкции заправочного устройства с нагнетательным штуцером, выполненным в виде уплотненного поршня с

хвостовиком; на фиг,7 - заправочное устройство по фиг.б в открытом положении, соединенное с заправляемым сосудом. Заправочное устройство включает в себя корпус 1 с нагнетательным штуцером 2, установленный с возможностью осевого перемещения в обоймы 3, снабженной нажимным устройством 4, возвратной пружиной 5 и захватом 6. В корпусе 1 установлен запорный орган 7 с уплотнительной частью 8 и хвостовиком 9. Запорный орган установлен с возможность открывания в противоположную от хвостовика сторону по направлению перемещения корпуса при соединении заправочного устройства с заправляемым сосудом, для чего, в частном случае, корпус 1 разделен перегородкой 10 на две полости основную 11 и нагнетательную 12. В перегородке 10 выполнено отверстие 13, сообщающее между собой полости 11 и 12. На перегородке 10 со стороны нагнетательной полости 12 предусмотрена уплотнительная кромка 14 запорного органа. Запорный ор- .ган 7 пропущен через отверстие 13 .и основную полость 11 и своей уплотнительной частью 8 размещен в нагнетательной поло- сти 12, а его хвостовик 9 проходит через направляющее отверстие 15 корпуса и выходящим из корпуса торцем контактирует с

нажимным устройством 4. Между хвостовиком 9 запорного органа и перегородкой 10 корпуса в основной полости 11 установлена силовая пружина 16 (фиг.1), прижимающая запорный орган его уплотнительной частью

8 к уплотнительной кромке 14, в результате чего отверстие 13 перекрыто запорным органом 7 со стороны нагнетательной полости 12, а полости 11 и 12 разобщены между собой, Поскольку отверстие 13 закрыто запорным органом 7 со стороны нагнетательной полости 12, достигается возможность открывания запорного органа в противоположную от хвостовика сторону по направлению перемещения корпуса при соединении

заправочного устройства с заправляемым сосудом, т.е. в сторону нагнетательного штуцера 2.

Для исключения воздействия на силовую пружину рабочей среды и улучшения

газодинамической характеристики (уменьшения сопротивления прохождения рабочей среды) силовая пружина 16 расположена

вне основной полости 11 (фиг.З), для чего хвостовик 9 запорного органа 7 оснащен опорным диском 17, жестко связанным с запорным органом посредством резьбы 18, и контактирующим с нажимным устройством 4, а силовая пружина 16 установлена между корпусом и опорным диском, благодаря чему запорный орган 7 в данном случае также прижат своей уплотнительной частью 8 к уплотнительной кромке 14, перекрывая отверстия 13 со стороны нагнетательной полости 12 и разобщая между собой полости 11 и 12.

Хвостовик 9 запорного органа 7 выполнен диаметром D, близким или большим как по отношению к диаметру DI уплотнительной кромки 14 запорного органа, так и по отношению к диаметру Ог уплотнительной кромки 18 нагнетательного штуцера, Силовая пружина 16 рассчитана и предварительно сжата до усилия, превышающего усилие возвратной пружины 5 с одной стороны на величину усилия предварительного уплотнения запорного органа 7, а с другой стороны на величину усилия предварительного уплотнения нагнетательного штуцера 2,

Для герметизации полости 11 предусмотрены уплотнения 19, а полости 12 - уплотнение 20 (фиг.З). Корпус 1 снабжен входным штуцером 21, играющим одновременную роль рукоятку устройства. Посредством штуцера 21 заправочное устройство соединено С напорным рукавом газонаполнительной колонки. Нажимное устройство 4 содержит эксцентрик 22, контактирующий с хвостовиком 9 запорного органа (фиг.1), либо с опорным диском 17 (фиг.З), и рукоятку 23. Разность размеров а-b эксцентрика 22 представляет собой ход S нажимного устройства 4 (фиг.1, 3, 4). В захвате 6 предусмотрено отверстие 24, через которое проходит хвостовик 25 нагнетательного штуцера 2, а также предусмотрен зев 26 для соединения заправочного устройства со штуцером заправляемого сосуда. Захват 6 соединен с обоймой 3 посредством резьбового соединения 27. Контактирующие между собой торцы 28 обоймы 3 и захвата 6 выполнены коническими, под острым углом а по отношению к резьбе 27, соединяющей эти детали (фиг.1, 6, 7). Обойма 3 со стороны резьбы 27 имеет разрез 29 для размещения входного штуцера 21,

Нагнетательный штуцер 2 может быть выполнен в виде поршня 30 (фиг.6) с хвостовиком 25 и уплотнением 31, который установлен в корпусе 1 с возможностью осевого перемещения и подпружинен посредством возвратной пружины 5. При этом диаметр

Оз поршня 30 превышает диаметр Da уплотнительной кромки 18 хвостовика 25.

Заправляемый сосуд имеет для подключения заправочного устройства штуцер 32 с 5 буртом 33 и прокладкой 34 (фиг.5, 7).

Заправочное устройство работает следующим образом. После подсоединения.к наполнительной колонке через напорный рукав в заправочное устройство подается

0 под давлением рабочая среда, которая через входной штуцер 21 заполняет основную полость 11. Утечки рабочей среды из полости 11 исключаются, т.к. хвостовик 9 запорного органа 7 имеет уплотнения 19, а

5 запорный орган своей уплотнительной частью 8 прижимается к уплотнительной кромке 14 посредством силовой пружины 16, усилие которой превышает усилие возвратной пружиной 5 на величину усилия пре0 дварительного уплотн ения запорного органа. Благодаря указанному усилию силовой пружины 16, а также вследствие того, что хвостовик 9 запорного органа 7 выполнен диаметром Ь, близким или большим по

5 отношению к диаметру DI уплотнительной кромки 14 запорного органа, последний надежно перекрывает отверстие 13 и предотвращает выход рабочей среды из основной полости 11 заправочного устройства как при

0 невключенном нажимном устройстве 4, так и после его включения, когда рукоятка 23 повернута в положение/перпендикулярное положение оси заправочного устройства (фиг.4). При включении нажимного устройст5 ва 4 под воздействием эксцентрика 22 перемещаются относительно обоймы 3 в нижнее положение запорный орган 7 (или опорный диск 17 с запорным органом 7, фиг.З, 4) совместно с силовой пружиной 16, корпусом

0 1 и нагнетательным штуцером 2, хвостовик 25 которого беспрепятственно выходит из отверстия 24 захвата 6 в его зев 26. При этом возвратная пружина 5 сжимается, а силовая пружина 16 продолжает надежно удержи5 вать запорный орган 7 в закрытом положении, поскольку она рассчитана и предварительно сжата до усилия, превышающего усилие возвратной пружины 5 на величину усилия предварительного уплотнения запорного

0 органа 7, а хвостовик 9 запорного органа выполнен диаметром D, близким или боль- - шим по отношению к диаметру DI уплотнительной кромки 14 запорного органа 7, Следовательно, данная конструкция исклю5 чает возможность открывания запорного органа и выпуска рабочей среды из заправочного устройство в окружающую среду при случайном включении нажимного устройства, когда заправочное устройство не соединено с Заправляемым сосудом, в чем

и Заключается одно из основных преимуществ этой конструкции по сравнению с прототипом.

Для заправки сосуда заправочное устройство своим захватом 6 устанавливается на штуцер 32 сосуда. При этом бурт 33 штуцера заходит в зев 26 захвата 6. После этого включается нажимное устройство 4, для чего рукоятка 23 поворачивается в положение, перпендикулярное оси заправочного устройства. При этом под воздействием эксцентрика 22 осуществляется совместное перемещение относительно обоймы 3 по направлению к штуцеру 32 запорного органа 7 (или опорного диска 17 с запорным органом 7, фиг.З, 5), силовой пружины 16 и корпуса 1 с нагнетательным штуцером 2 до тех пор, пока хвостовик 25 штуцера 2 не вступит в контакт с прокладкой 34 штуцера 32 сосуда и не произойдет уплотнение между штуцерами 2 и 32; После этого движение корпуса 1 и нагнетательного штуцера 2 прекращается, а запорный орган 7 (илирпорный диск 17с запорным органом 7) продолжает перемещаться на остальную часть хода S нажимного устройства 4, сжимая силовую пружину 16. Поскольку дальнейшее перемещение запорного органа 7 происходит относительно корпуса 1, заправочное устройство открывается и рабочая среда поступает в сосуд, т.е; осуществляется его заправка.- -. / .

Благодаря тому, что Запорный орган .7 установлен в корпусе 1 с возможностью открывания в противоположную от хвостовика 9 сторону по направлению перемещения корпуса 1 при соединении заправочного устройства с сосудом и-контактирует своим хвостовиком 9 с нажимным устройством 4, достигается возможность при помощи нажимного устройст&а перемещать запорный орган 7 по направлению к штуцеру 32 заполненного сосуда как относительно обоймы 3, так и относительно корпуса 1, что является одной из основных отличительных особенностей предлагаемой конструкции, позволяющей в совокупности с другими особенностями достигнуть поставленной цели. Возможность открывания запорного органа 7 в противоположную от хвостовика 9 сторону по направлению перемещения корпуса 1 при соединении заправочного устройства с сосудом обеспечивается, в частном случае, благодаря тому, что корпус 1 устройства разделен перегородкой 10 на две полости - основную 11 и нагнетательную 12, причем в перегородке предусмотрено отверстие 13, сообщающее между собой эти полости, а запорный орган 7 пропущен через это от- берстие и основную полость 11 и своей уплотнительной частью 8 размещен в нагнетательной полости 12, контактируя с выполненной на перегородке 10 уплотнительной кромкой 14 и закрывая отверстие 13 со сто5 роны нагнетательной полости 12.

Благодаря тому, что силовая пружина 16 установлена между хвостовиком 9 запорного органа 7 и корпусом 1 (или между корпусом 1 и опорным диском 17, фиг.З, 4, 5)

0 запорный орган 7 под ее воздействием прижимается своей уплотнительной частью 8 к уплотнительной кромке 14 и закрывает выходное отверстие 13 со стороны нагнетательной полости 12. А вследствие того, что

5 силовая пружина 16 рассчитана и предварительно сжата до усилия, превышающего усилие возвратной пружины 5, запорный орган 7 при воздействии на него нажимным устройством 4 перемещается относительно

0 обоймы 3 совместно с корпусом 1, сжимая возвратную пружину, и сам при этом остат ется в закрытом положении.

Благодаря тому, что хвостовик 9 запорного органа 7 выполнен диаметром D, близ5 ким или большим по отношению к диаметру DI уплотнительной кромки 14 запорного органа, последний является уравновешенный и, при подаче в основную полость 11 рабочей среды под давлением, не испытывает

0 отжимающей силы, либо даже прижимается к уплотнительной кромке 14 (если диаметр D хвостовика 9 выполнен большим диаметра DI уплотнительной кромки 14 запорного органа) и самоуплотняется. Это в совокуп5 ности с условием превышения усилия силовой пружины 1.6 над усилием возвратной пружины 5 на величину усилия предварительного уплотнения запорного органа 7 обеспечивает надежную герметичность уст0 ройства при любом давлении рабочей среды и любом положении корпуса 1 относительно обоймы 3 в том случае, когда устройство к сосуду не подключено, т.е. в данном случае обеспечивается надежное уплотнение за5 порного органа 7 вне зависимости от положения нажимного устройства 4 (выключено оно или включено). Так, при включении нажимного устройства 4 перемещение в обойме 3 запорного органа 7, сообщенное ему

0 эксцентриком 22, передается через силовую пружину 16 корпусу 1. Корпус 1 перемещается и сжимает более слабую возвратную пружину 5, а хвостовик 25 нагнетательного штуцера 2 свободно выдвигается из отвер5 стия 24 захвата 6 в его зев 26, и в силу указанных выше конструктивных особенностей устройства запорный орган 7 в данном случае продолжает оставаться в закрытом положении и надежно уплотняет заправоч ное устройство, предотвращая выпуск рабочей среды в случае ошибочного включения нажимного устройства 4 без соединения заправочного устройства с сорудом, что является существенным преимуществом заявленной конструкции по сравнению с прототипом.

Благодаря тому, что хвостовик 9 запорного органа 7 выполнен диаметром D, близким или большим по отношению к диаметру Da уплотнительной кромки 18 нагнетатель- ного штуцера, последний является также уравновешенным и при поступлении рабочей среды в нагнетательную полость 12 не испытывает от ее давления отжимающего усилия, либо, в случае превышения диамет- pa D хвостовика 9 запорного органа над диаметром Da уплотнительной кромки 18 нагнетательного штуцера, даже прижимается к штуцеру 32 заполняемого сосуда и самоуплотняется. Это в совокупности с тем, что усилие силовой пружины 16 превышает усилие возвратной пружины 5 на величину усилия предварительного уплотнения нагнетательного штуцера 2, обеспечивает надежную герметичность соединения за- правочного устройства с заполняемым сосудом. Так, при соединении заправочного устройства с сосудом, благодаря указанным выше отличительным особенностям, включение нажимного устройства 4 приводит к перемещению запорного органа 7, силовой пружины 16 и корпуса 1 с нагнетательным штуцером 2 относительно обоймы 3, сопровождающемуся сжатием возвратной пружины 5 и выдвижения хвостовика 25 нагнетательно- го штуцера из отверстия 24 захвата 6 в его зев 26, в котором находится бурт 33 штуцера заполняемого сосуда. После вступления в контакт хвостовика 25 нагнетательного штуцера со штуцером 32 сосуда перемещение корпуса 1 относительно обоймы 3 прекращается и дальнейшее воздействие нажимного устройства 4 на запорный орган 7 сопровождается сжатием силовой пружины 16 и перемещением запорного органа по отношению к корпусу 1, т.е. открытием отверстия 13 в перегородке 10 корпуса и перепуском рабочей среды из основной полости 11 в нагнетательную полость 12 и далее в заправляемый сосуд. Другими словами, благодаря указан- ным отличительным особенностям предлагаемой конструкции запорный орган 7 открывается и происходит выпуск рабочей среды из заправочного устройства в сосуд только лишь после того, как войдут во взаимный контакт и уплотнятся хвостовик 25 нагнетательного штуцера 2 со штуцером 32 сосуда, что, в отличие от прототипа, полностью исключает при подключении устройства к сосуду утечки рабочей среды в атмосферу. При отключении

заправочного устройства от сосуда по окончании заправки, благодаря превышению усилия силовой пружины 16 над усипием возвратной пружины 5 поворот эксцентрика 22 нажимного устройства 4 в нерабочее положение сопровождается прежде всего перемещением запорного органа 7 относительно корпуса 1 под воздействием более сильной силовой пружины 16 и закрытием отверстия 13. И лишь после этого под воздействием возвратной пружины 5 перемещается корпус 1 относительно обоймы 3 и соединение заправочного устройства с сосудом разуп- лотняется, чем предотвращается утечка рабочей среды и при этой операции.

Таким образом, благодаря перечисленным выше отличительным особенностями, при соединении заправочного устройства с сосудом, в отличие от прототипа, хвостовик 25 нагнетательного штуцера 2 выдвигается из отверстия 24 захвата 6 в его зев 26 до вступления в контакт со штуцером 32 заправляемого сосуда ровно на столько на сколько этого требует (или на сколько это позволяет) высота бурта 33 и прокладки 34 штуцера сосуда и всегда уплотняется стабильным усилием прижатия уплотняемых поверхностей штуцеров друг к другу. При этом исключаются присущие прототипу случаи недостаточной герметизации соединения при малой высоте бурта 33 и прокладки 34 штуцера сосуда, а также случаи повреждений и выдавливания прокладки 34 при значительных отклонениях этой высоте в большую сторону, чем также повышается надежность заявляемого устройства.

Благодаря тому, что хвостовик 9 запорного органа 7 оснащен опорным диском 17, контактирующим с нажимным устройством 4, а силовая пружина 16 установлена между корпусом 1 и опорным диском 17 (фиг.З) исключено воздействие рабочей среды на силовую пружину 16, что позволяет использовать заправочное устройство не только для нейтральных, но и для агрессивных и корродирующих сред, а также улучшена газодинамическая характеристика устройства (уменьшено сопротивление его газового тракта).

Благодаря выполнению контактирующих между собой торцев 28 обоймы 3 и захвата 6 коническими, под острым углом относительно резьбы 27, соединяющей эти детали, при их сборке образуется конусный замок, в котором ослабленный разрезом 29 резьбовый конец обоймы 3 прижимается к резьбовой поверхности захвата 6, чем, отличие от прототипа, надежно предотвращается его разгибание (фиг.1) или сгибание

(фиг.б и 7) и ослабление резьбового соединения при эксплуатации устройства.

При выполнении заправочного устройства с нагнетательным штуцером 2. выполненным в виде уплотнительного поршня 30 с хвостовиком 25 (фиг.б, 7), установленного в корпусе 1 с возможностью осевого перемещения, надежность устройства повышается за счет самоуплотнения нагнетательного штуцера 2. При соединении заправочного устройства с сосудом и открытии запорного органа 7 рабочая среда под давлением поступает из основной полости 11 в нагнетательную полость 12 и воздействует на поршень 30 нагнетательного штуцера 2, перемещая его вниз и дополнительно прижимая к штуцеру 32 заправляемого сосуда (фиг.7). Благодаря тому, что диаметр Оз поршня 30 превышает диаметр D2 уплотнительной кромки 18 нагнетательного штуцера 2, усилие прижатия хвостовика 25 штуцера 2 к штуцеру 32 сосуда превышает усилие от давления рабочей среды, которое стремится разомкнуть это соединение, в результате чего достигается эффект самоуплотнения соединения отдав- ления рабочей среды, независимо от того, имеется ли превышение диаметра D хвостовика 8 запорного органа 7 над диаметром D2 уплотнительной кромки нагнетательного штуцера 2, или не имеется, что также являет- ся фактором, повышающим герметичность соединения и надежность заправочного уст ройства в целом. При отключении заправочного устройства от заправленного сосуда штуцер 2 под воздействием возвратной пру- жины 5 возвращается в исходное положение.

Согласно вышеизложенному при использовании предложенной конструкции заправочного устройства достигается еле- дующее:.

обеспечивается надежное уплотнение запорного органа и исключается возможность его ошибочного открытия и выпуска рабочей среды в атмосферу в том случае, когда устройство не соединено с сосудом;

исключается преждевременное открытие и обеспечивается своевременное закрытие запорного органа при присоединении и отсоединении заправочного устройства от сосуда, чем предотвращаются утечки рабочей среды в атмосферу;

обеспечивается надежная герметизация соединения заправочного устройства с сосудом, включая случаи, когда толщины бурта штуцера сосуда и прокладки отклоняется в значительных пределах от номинальных .значений, чем предотвращается загрязнение рабочей средой атмосферы;

исключается воздействие рабочей среды на силовую пружину, что позволяет использовать заправочное устройство как для нейтральных, так и для агрессивных и кор- родирующих сред, а также улучшается газодинамическая характеристика устройства;

исключается возможность нарушения резьбового соединения обоймы и захвата;

повышается герметизация соединения устройства с сосудом за счет достижения эффекта самоуплотнения.

Таким образом, перечисленные отличительные признаки заявленной конструкции в совокупности с известными позволяют повысить надежность заправочного устройства и уменьшить загрязнение окружающей среды,

Формула изобретения

торцы обоймы и захвата выполнены коническими .под острым углом относительно резьбы, соединяющей эти детали.

tpt/г. ff

| Бутаев О.А.и др | |||

| Проектирование и эксплуатация установок сжиженного газа | |||

| Киев, Буд вельник, 1985, с.70, р.24 |

Авторы

Даты

1993-05-15—Публикация

1990-09-18—Подача