Изобретение относится к радиотехнике и может быть использовано при изготовлении высокоомных тонкопленочных резисторов с прецизионными характеристиками.

Известен резистивный материал для изготовления тонкопленочных резисторов, содержащий хром, алюминий, титан и окись кремния при следующем количественном соотношении компонентов, мас. Хром 26-60 Титан 10-30 Алюминий 2-9 Окись кремния 20-60

(Авт.св. СССР N 438050, кл. Н 01 С 7/02, 1975).

Недостатком известного резистивного материала является то, что он предназначен для изготовления резисторов с большими значениями температурного коэффициента сопротивления (ТКС): (-100)-(+200); 10-6 1/оС. Получение же низких значений ТКС порядка ± 50 ˙ 10-6 1/оС, необходимых для изготовления высокоомных прецизионных тонкопленочных резисторов, на основе известного материала затруднено по двум причинам:

Для резистивных пленок указанного материала свойственно резкое изменение ТКС при незначительном изменении температуры термообработки. Так при увеличении температуры термообработки на каждые 10оС ТКС смещается в положительную область сразу на 40-50 ед. х 10-6 1/оС. При таких резких зависимостях ТКС от температуры термообработки практически невозможно в условиях серийного производства изготавливать резисторы с ТКС ± 50 ˙ 10-6 1/оС. Процесс выбора оптимальной температуры термообработки, при указанных закономерностях является очень трудоемким и малоэффективным.

При выбранной оптимальной температуре термообработки в каждой партии заготовок получается большой разброс по значениям ТКС от 50 до 80 ед. х 10-6 1/оС. Это также является следствием высокой чувствительности известного резистивного материала к температуре термообработке. Так как заметаллизированные резистивным материалом заготовки (3500 шт.) одной партии термообрабатываются в специальных металлических противнях навалом, то образцы, лежащие сверху, прогреваются в большей степени, чем образцы, находящиеся, например, в середине. А в результате того, что пленка известного резистивного материала чувствительна к незначительным колебаниям температуры, в изготовленной партии получается значительный разброс по ТКС между различными заготовками.

Известен также резистивный материал для изготовления тонкопленочных резисторов [1] содержащий хром, железо, алюминий, титан и диоксид кремния с соотношением ингредиентов, мас. Хром 30-56 Железо 5-20 Алюминий 10-16 Титан 3-10 Диоксид кремния Остальное

Этот резистивный материал обеспечивает получение тонкопленочных резисторов с удельным поверхностным сопротивлением заготовок от 30 до 500 Ом/ и малыми значениями ТКС. Резистивные пленки с сопротивлением 300-500 Ом/ получаются при концентрации диэлектрической фазы в указанном материале 40% Недостатком известного резистивного материала является то, что он не обеспечивает получение высокоомных резистивных пленок с удельным поверхностным сопротивлением 1-30 кОм/ Известно, что для получения более высокоомных резистивных пленок необходимо увеличивать концентрацию диэлектрической фазы. Однако при увеличении концентрации диэлектрика в известном резистивном материале, например, за счет хрома и при сохранении соотношения других ингредиентов проводящей фазы не удается получить пленки с малыми значениями ТКС ± 50 ˙ 10-6 1/оС. Так, например, для состава, содержащего, диоксид кремния 55; алюминий 13; железо 5; титан 10; хром остальное, обеспечивается получение удельного поверхностного сопротивления пленок порядка 1-5 кОм/ но при этом наблюдается резкая зависимость ТКС от температуры термообработки, с увеличением температуры на 10оС ТКС смещается в область более положительных значений на 30-40 ед. х 10-6 1/оС. При таких резких зависимостях ТКС от температуры в каждой металлизированной партии заготовок обеспечивается получение в среднем не более 30% резисторов с ТКС ± 50 ˙ 10-6 1/оС, что является крайне недостаточным для серийного технологического процесса.

Наиболее близким к заявляемому материалу по совокупности признаков является резистивный материал для изготовления тонкопленочных резисторов [2] содержащий хром, железо, алюминий, диоксид кремния и алунд при следующем количественном соотношении компонентов, мас. Хром 10-80 Железо 3-20 Алюминий 8-25 Диоксид кремния 8-50 Алунд Остальное

Этот резистивный материал выбран за прототип. Он обеспечивает получение тонкопленочных резисторов с удельным поверхностным сопротивлением 1-10 кОм и ТКС ± 50 ˙ 10-6 1/оС. Однако рассматриваемый прототип имеет ряд существенных недостатков. Так на базе этого материала невозможно в серийном производстве получать резистивные пленки с удельным поверхностным сопротивлением 10-30 кОм/ и малыми значениями ТКС ± 50 ˙ 10-6 1/оС. Выход годных резисторов с ТКС ± 50 ˙ 10-6 1/оС составляет не более 20-30% что является явно недостаточным для серийного выпуска прецизионных резисторов. Кроме того, при изготовлении материала получается большой брак по ЭДС шумов. Так выход годных резисторов с уровнем шумов до 1 мкВ/В составляет всего 30-40% а до 5 мкВ/В 60-70% Как известно, для высокоомных резисторов с прецизионными характеристиками контроль по уровню шумов является одной из основных операций, так как существует корреляция между ЭДС шумов и стабильностью резисторов при их эксплуатации. Задача снижения уровня ЭДС шумов высокоомных тонкопленочных резисторов является актуальной в современном резисторостроении.

Техническая задача, на решение которой направлено заявляемое изобретение, это создание резистивного материала для тонкопленочных резисторов, обеспечивающего получение высокоомных пленок сопротивлением 1-30 кОм/ с малым ТКС ± 50 ˙ 10-6 1/оС и высоким выходом годных резисторов с ЭДС шумов до 1 мкВ/В.

Решение поставленной технической задачи достигается тем, что резистивный материал для изготовления тонкопленочных резисторов, содержащий хром, железо, алюминий, диоксид кремния и алунд, дополнительно содержит титан при следующем количественном соотношении компонентов, мас. Хром 3-28 Железо 6-14 Алюминий 9-13 Диоксид кремния 30-52 Титан 10-14 Алунд Остальное

Сущность изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого изобретением технического результата. В заявляемом изобретении два отличительных от прототипа признака это новый ингредиент титан и конкретная оптимальная концентрация его в резистивном материале 10-14% Эти два отличительных признака в совокупности с остальными существенными признаками изобретения, представляющих собой конкретные выбранные концентрации компонентов: хрома, железа, алюминия, диоксида кремния и алунда, позволяют достичь требуемого технического результата, т.е. получать высокоомные пленки сопротивлением 1-30 кОм/ с выходом годных по ТКС ± 50 ˙ 10-6 1/оС не менее 70-80% и выходом годных с ЭДС шумов до 1 мкВ/В 60-80% Таким образом, по сравнению с прототипом выход годных по ТКС увеличивается ≈ в 2-4 раза, а по шумам в 1,5-2,5 раза. Это наглядно подтверждает наличие причинно-следственной связи между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом.

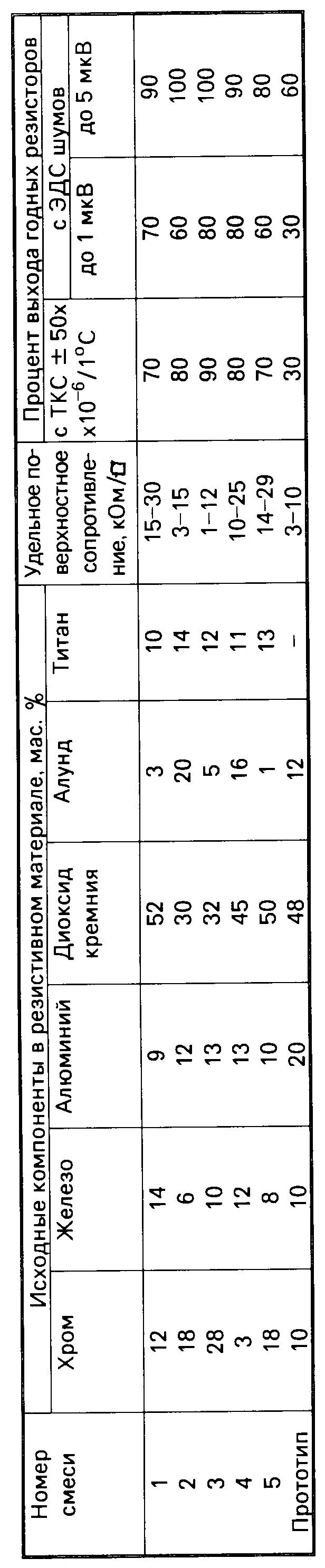

Ниже приводятся конкретные примеры, подтверждающие возможность осуществления изобретения и доказывающие возможность получения указанного в предыдущем разделе технического результата. Для изготовления тонкопленочных резисторов на основе предлагаемого резистивного материала было приготовлено 5 смесей с различным содержанием исходных компонентов (см. таблицу). Для приготовления этих смесей порошки хрома (марка ПХ1С), железа (марка ПЖ4М) и титана (марка ПТОМ) предварительно просеивались через набор сит и в дальнейшем использовались только фракции с размером частиц ≅ 45 мкм. Просев порошка алюминия марки АСД-4 не проводился. Также без просева использовался порошок алунда. Порошок двуокиси кремния (марки ЧДА) использовался с размерами частиц до 60 мкм. Взвешенные в соответствии с указанными в таблице процентными соотношениями компоненты резистивного материала (по 100 г каждой смеси) ссыпались в фарфоровые ступки. Смешивание компонентов проводилось в среде этилового спирта. На 100 г смеси добавлялось 70-80 г этилового спирта. После тщательного перемешивания в течение 20-30 мин и получения однородной густой массы резистивный материал высушивался в термостате при температуре 120оС в течение 1 ч. По окончании сушки приготовленные смеси резистивного материала тщательно растирались до полного удаления комков и пересыпались в стеклянные бюксы.

Получение пленок из резистивного материала проводилось в установке вакуумного напыления УВН-61П-2М при вакууме 10-4-10-5 мм рт.ст.

В кассету камеры напыления вертикально помещались два вольфрамовых испарителя, один из которых чистый без резистивного материала, а другой с нанесенным на него резистивным материалом. На испаритель длиной 55 см наносилось 770 мг резистивного материала. Наноска проводилась из спиртовой суспензии вручную с помощью кисточки.

Вокруг испарителей размещались цилиндрические керамические основания резисторов МЛТ-0,5 Вт, нанизанные на металлические спицы, которые вращаются вокруг своей оси и одновременно вокруг испарителей, чтобы достичь равномерного процесса формирования пленок. На каждую спицу нанизывается 50 шт. керамических оснований габаритных размеров МЛТ-0,5 Вт. В одной кассете устанавливается 60 спиц, так как общее количество получаемых после напыления резистивного материала заготовок составляет 3000 шт.

Процесс напыления каждой из подготовленной смеси резистивного материала проводился следующим образом.

Первоначально обезгаживался испаритель с нанесенным составом, для чего через него пропускался ток 30 А в течение 5 мин. Затем проводился подогрев подложек керамических оснований за счет подогрева чистого вольфрамового испарителя без состава. Через испаритель пропускался ток 30 А в течение 10 мин. После этого на подогретые керамические подложки проводилось напыление резистивного материала, для чего на 60 с ток на испарителе с составом поднимался до 64 А, делалась выдержка 30 с.

Отжиг полученных заготовок резисторов проводился на воздухе в установках СНОЛ-М. Сначала подбиралась оптимальная температура отжига в диапазоне 500-600оС, при котором получаются наименьшие значения ТКС резистивных пленок.

После термообработки заготовки резисторов армировались контактными узлами, лакировались лаком АС-536, раскалибровывались по группам номиналов, нарезались на станке НПУ-3М с образованием спиральной изолирующей канавки для увеличения величины сопротивления заготовок. Изготавливались резисторы в диапазоне 1-10 МОм. Затем проводилась импульсная тренировка и окраска изготовленных образцов эмалью ЭП-921.

Для определения процента выхода годных резисторов с ТКС ± 50 ˙ 10-6 1/оС проводилась раскалибровка резисторов на автоматической системе "ТКС-72". Результаты полученного выхода годных резисторов, изготовленных на базе различных процентных соотношений компонентов предлагаемого резистивного материала, приведены в таблице. Затем резисторы контролировались по уровню ЭДС шумов на шумомере АША-2. Результаты по выходе годных приведены в таблице.

Таким образом, результаты, приведенные в таблице, показывают значительные преимущества предлагаемого резистивного материала по сравнению с прототипом.

Простота получения предлагаемого резистивного материала и процесса его напыления на керамические основания дают возможность его использования без дополнительных затрат в любом серийном производстве тонкопленочных резисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТИВНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ НИЗКООМНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1989 |

|

RU1632251C |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ НА ЕГО БАЗЕ | 2006 |

|

RU2323497C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2338283C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2008 |

|

RU2369934C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1983 |

|

SU1119515A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2008 |

|

RU2369933C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2340971C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2340024C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 1983 |

|

SU1186013A1 |

| Резистивный материал | 1979 |

|

SU834778A1 |

Использование: изобретение относится к радиотехнике и может быть использовано при изготовлении высокоомных тонкопленочных резисторов с прецизионными характеристиками. Сущность изобретения состоит в том, что известный материал для изготовления тонкопленочных резисторов, содержащий хром, железо, алюминий, диоксид кремния и алунд, дополнительно содержит титан при следующем количественном соотношении компонентов, мас.% : хром 3 - 28; железо 6 - 14; алюминий 9 - 13; диоксид кремния 30 - 52; титан 10 - 14; алунд остальное. Резистивный материал обеспечивает получение высокоомных пленок сопротивлением 1 - 30 кОм с выходом годных по ТКС ± 50·10-6 1°С не менее 70 - 80%. 1 табл.

МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ, содержащий хром, железо, алюминий, диоксид кремния и алунд, отличающийся тем, что он дополнительно содержит титан при следующем количественном соотношении компонентов, мас.

Хром 3 28

Железо 6 14

Алюминий 9 13

Диоксид кремния 30 52

Титан 10 14

Алунд Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резистивный материал | 1979 |

|

SU834778A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1993-02-15—Подача