Изобретение относится к резисторостроению/ в частности к технологии изготовления дискретных тонкопленочных резисторов/ а также может быть использовано при изготовлении резистивных элементов микросхем.

Целью изобретения является улучшение временной стабильности резистивных элементов.

Это позволяет повысить воспроизводимость получения тонкопленочных резисторов с улучшенными параметрами по временной стабильности/ увеличить срок их службы/ повысить нагрузочные характеристики резисторов без увеличения габаритов.

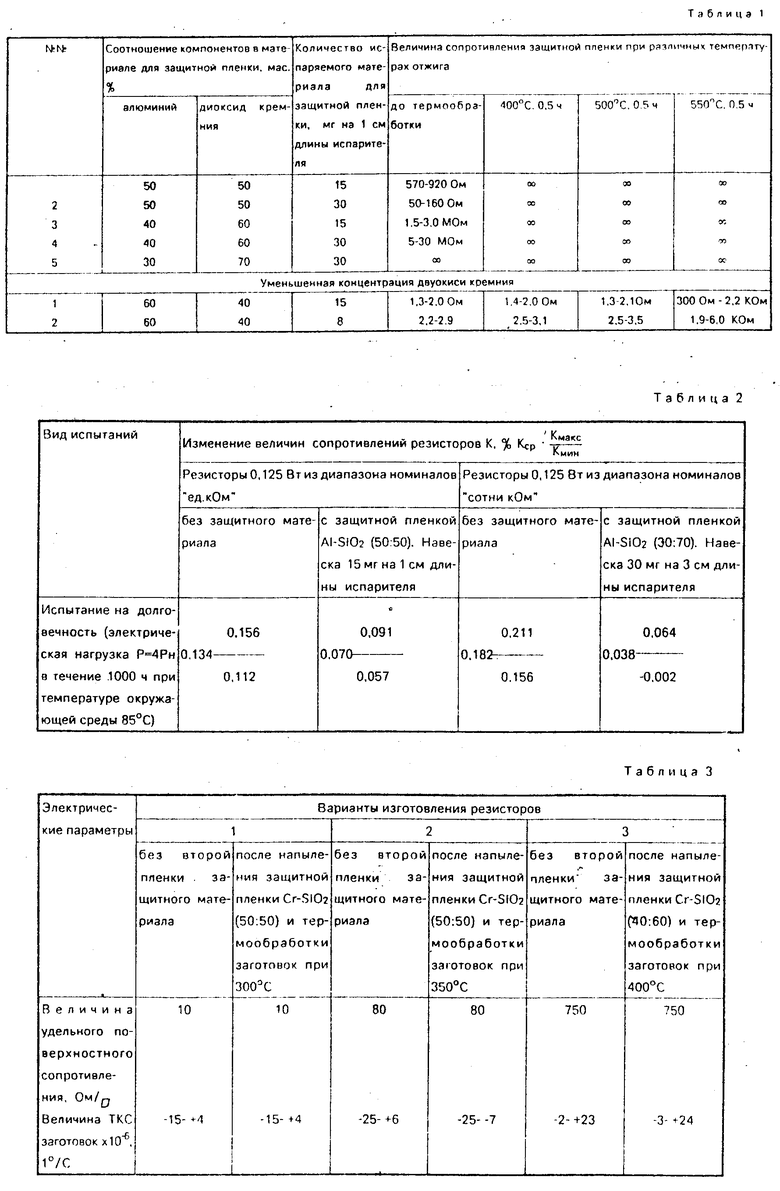

Для проверки изоляционных свойств предлагаемых защитных пленок Al-SiO2 было подготовлено три смеси алюминия и двуокиси кремния в различных процентных соотношениях/ которые приведены в табл.1.

Исходный материал защитной пленки/ предназначенной для напыления в вакууме/ представляет собой механическую смесь порошков алюминия и диоксида кремния. Смешивание компонентов проводится в фарфоровой ступке с добавлением этилового спирта. После тщательного перемешивания подготовленную смесь сушат в термостате при температуре 110-120°С в течение 1-1/5 ч. Затем наносят приготовленный материал на вольфрамовый испаритель/ представляющий собой стержень длиной 55 см с намотанной на него вольфрамовой проволокой. Для каждой смеси материала защитной пленки было опробовано две навески для получения различных толщин защитной пленки (см. табл.1). С целью определения изоляционных свойств защитной пленки/ т.е. величины ее сопротивления/ напыление материала защитной пленки проводили на чистые подложки без резистивных пленок. В качестве подложек использовали керамические цилиндрические основания резисторов из массы М-4/ которые нанизывали на металлические спицы и помещали в специальные кассеты установки вакуумного напыления типа "Озон". В центре кассеты вертикально устанавливали вольфрамовый испаритель с нанесенным материалом для защитной пленки (Al-SiO2) и вокруг него на некотором расстоянии - спицы с керамическими основаниями/ которые при напылении вращаются вокруг своей оси и одновременно вокруг испарителя. Величины сопротивлений напыленных в вакууме защитных пленок Al-SiO2 до и после их отжига на воздухе представлены в табл.1 (результаты приведены по 20 образцам в каждом варианте). Эти результаты свидетельствуют о том/ что защитные пленки/ полученные напылением в вакууме смесей Al-SiO2 при содержании SiO2 от 50 до 70% с различным количеством испаряемого материала обеспечивают после их отжига на воздухе необходимые изоляционные свойства (R __→ ∞).

Для сравнения изоляционных свойств было опробовано две смеси Al-SiO2 при уменьшенной концентрации SiO2(40%).Как видно из полученных результатов/ в этом случае уже не удается получить необходимые изоляционные свойства защитной пленки даже при малых количествах испаряемого материала и максимальной температуре отжига пленок. Таким образом/ преимущества защитного материала для тонкопленочных резисторов по сравнению с прототипом могут быть достигнуты при использовании защитных пленок Al-SiO2 при содержании SiO2 не менее 50% .

Для экспериментальной проверки достижения основной цели предлагаемого изобретения - повышения стабильности резисторов - были проведены сравнительные испытания на долговечность резисторов без защитной пленки и с пленкой защитного материала Al-SiO2. В качестве резистивной пленки применяли керметный состав N 124 (Cr, Fe, Al, SiO2,Al2O3)/ используемый в производстве прецизионных резисторов С2-29В. На керамические цилиндрические основания сначала напыляли в вакууме резистивную пленку состава N 124. Затем на концы поверхности заготовок резисторов напыляли в вакууме контактные пояски на основе алюминия (П-5)/ после чего заготовки отжигали на воздухе при температуре 500°С в течение 1/5 ч. Часть заготовок от партии отделяли и на них в вакууме напыляли защитные пленки Al-SiO2/ после чего проводили отжиг на воздухе при температуре 400°С в течение 0/5 ч. Затем на заготовки всех вариантов изготовления напрессовывали контактные узлы/ проводили нарезку резисторов и последующую их окраску эпоксидной эмалью. Сравнительные испытания резисторов под электрической нагрузкой при повышенной температуре окружающего воздуха в течение 1000 ч представлены в табл.2.

Из полученных результатов видно/ что изготовление резисторов с предлагаемым защитным покрытием обеспечивает повышение из стабильности в 2-4 раза/ что подтверждает достижение поставленной цели.

Пример. Предлагаемый защитный материал Cr-SiO2 обеспечивает получение тонкопленочных резисторов с повышенной стабильностью в широком диапазоне удельных поверхностных сопротивлений резистивных пленок. Вторая пленка из материала Cr-SiO2 выполняет стабилизирующие функции в резисторе/ не влияя на величину сопротивления резистивных пленок даже при больших значениях их удельного поверхностного сопротивления/ например 10 кОм/□.

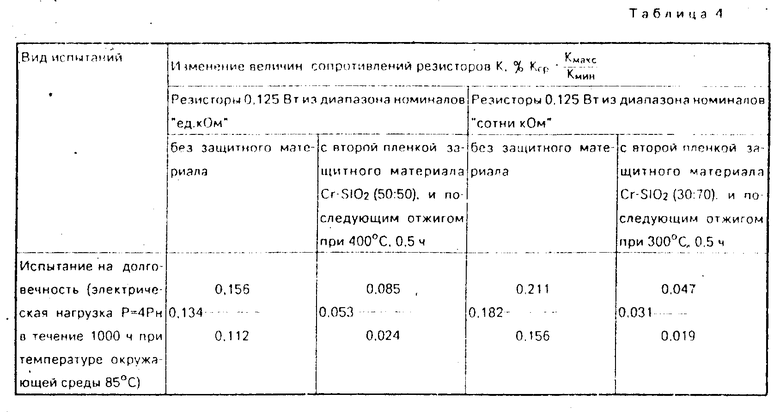

Была проведена экспериментальная проверка/ подтверждающая исключение влияния второй пленки защитного материала на величину сопротивления резистивных пленок/ имеющих расширенный в сторону увеличения диапазон удельных поверхностных сопротивлений. Для этого было подготовлено три смеси компонентов Cr-SiO2 с различным процентным соотношением (см. табл.3).

Исходный материал защитной пленки Cr-SiO2/ предназначенной для напыления в вакууме/ представляет собой механическую смесь порошков хрома и двуокиси кремния. Смешивание компонентов проводят в фарфоровой ступке с добавлением этилового спирта. После тщательного перемешивания подготовленную смесь сушат в термостате при температуре 110-120°С в течение 1-1/5 ч. Затем наносят приготовленный материал на вольфрамовый испаритель. Вольфрамовый испаритель представляет собой стержень длиной 55 см с намотанной на него вольфрамовой проволокой. На испаритель наносят 700 мг смеси. Испаритель с нанесенной смесью устанавливают вертикально в центре кассеты/ которую помещают в камеру напыления установки типа "Озон". В кассете вокруг испарителя размещают на металлических спицах заготовки резисторов/ представляющие собой керамические цилиндрические подложки с нанесенными на них способом термического испарения в вакууме резистивными пленками с различным удельным поверхностным сопротивлением (от 10 Ом/□ до 10 кОм/□) и контактными поясками на основе алюминия (П-5) на концах цилиндрических заготовок. В качестве резистивного материала использовали керметный состав на основе Cr-Fe-Al-SiO2-Al2O3 с различным процентным содержанием диэлектрика (SiO2,Al2O3)в смеси (от 20 до 62%)/ за счет чего и достигали получения резистивных пленок с различным удельным поверхностным сопротивлением. Заготовки резисторов перед напылением на них второй защитной пленки Cr-SiO2 проходили термообработку на воздухе при температурах/ которые обеспечивали получение наименьших значений ТКС. Значения R и ТКС заготовок (по 10 шт каждого варианта) представлены в табл. 3. После проведения замеров на эти же заготовки проводили напыление второй пленки Cr-SiO2 и последующий отжиг при температурах в диапазоне 300-450°С и времени 30 мин. Полученные результаты представлены в табл. 3 и свидетельствуют о том/ что напыление второй пленки защитного материала (Cr-SiO2)/ стабилизирующей резистор/ не влияет на R и ТКС резистивных пленок с широким диапазоном удельных поверхностных сопротивлений: чего и было необходимо достичь.

Для экспериментальной проверки достигаемого улучшения стабильности резисторов после напыления второй пленки из Cr-SiO2 были изготовлены и проведены сравнительные испытания на долговечность резисторов без второй пленки и с пленкой защитного материала из Cr-SiO2. В качестве резистивной пленки использовали керметный состав Cr-Fe-Al-SiO2-Al2O3. Сравнительные испытания резисторов различных вариантов изготовления представлены в табл.4. Полученные результаты подтверждают значительное стабилизирующее влияние защитного материала из Cr-SiO2 на изменение величин сопротивлений резисторов/ находящихся под электрической нагрузкой/ т.е. возможность изготовления по предлагаемому способу резисторов с повышенной стабильностью. Так у резисторов/ изготовленных по предлагаемому способу/ изменение величины сопротивления после воздействия повышенных электрических нагрузок в течение длительного срока (1000 ч) в 2/5-6/0 раз меньше/ чем в случае изготовления резисторов без использования зашитного материала.

Воспроизводимость получения резисторов с повышенной стабильностью с применением предлагаемого защитного материала обеспечивается тем/ что вторая пленка из Cr-SiO2/ оказывая стабилизирующее влияние на резистор/ не оказывает влияния на величину сопротивления резистивного элемента. Поэтому отпадает необходимость в изменении толщины второй пленки в зависимости от величины удельного поверхностного сопротивления/ как это осуществляется при использовании в качестве защитных материалов чистых металлов (Cr).

Так в проведенных экспериментах/ описанных выше/ напыляли по 700 мг Cr-SiO2 для любых значений удельных поверхностных сопротивлений резистивных пленок (от 10 Ом/□ до 10 кОм/□)/ т.е. достигался стабилизирующий эффект за счет постоянной толщины второй пленки. Это и является главным фактором/ обеспечивающим воспроизводимость получения резисторов с повышенной стабильностью независимо от величины их удельного поверхностного сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЫЛЕНИЯ В ВАКУУМЕ РЕЗИСТИВНОГО МАТЕРИАЛА | 1988 |

|

RU1565065C |

| Способ изготовления прецизионных тонкопленочных резисторов | 1990 |

|

SU1812561A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2008 |

|

RU2369933C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ НА ЕГО БАЗЕ | 2006 |

|

RU2323497C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ НИЗКООМНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1989 |

|

RU1632251C |

| Способ изготовления пленочных цилиндрических резисторов | 1980 |

|

SU1109814A1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2340971C1 |

ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ, включающий алюминий или хром, отличающийся тем, что, с целью улучшения временной стабильности резистивных элементов, он дополнительно содержит диоксид кремния при следующем соотношении компонентов, мас.%:

Хром или алюминий 30 - 50

Диоксид кремния Остальное

Авторы

Даты

1994-06-15—Публикация

1983-08-09—Подача